田间作物表型检测平台设计与试验

2021-07-26卢少志杨蒙杨万能叶军立李为坤宋鹏

卢少志,杨蒙,杨万能,叶军立,李为坤,宋鹏

1.华中农业大学作物遗传改良国家重点实验室,武汉 430070; 2.华中农业大学工学院,武汉 430070

随着基因技术的迅猛发展,表型检测技术已成为制约作物育种的主要瓶颈之一[1]。传统的表型检测方法标准难以统一且费时费力,迫切需要实现作物表型信息的高效率、高质量获取[2]。

随着信息技术的发展,国内外已研发出悬索式、车载式、导轨式和移动式等多种田间作物表型检测平台。如Kirchgessner等[3]和Bai等[4]开发了一种悬索式田间作物表型检测平台,该平台由多根柱子和电缆组成,挂载的传感器可沿电缆移动,采集该区域内的植物表型参数,但移动较为困难,只能针对固定地块进行信息采集。Barker等[5]、Meacham-hensold等[6]以及Andrade-sanchez等[7]开发了一种基于车载平台的表型检测装备,多种光学检测传感器随车载平台移动,采集植株多角度图像,但此类平台在信息采集过程中受外界环境影响较大,例如外界风或太阳光较强烈时,信息采集效果较差。Shafiekhani等[8]研发了一种双机器人协作的表型分析平台,该系统通过移动观察塔监视整个田野并为地面移动车辆提供植物精准坐标,使移动车辆更精准前往待检测作物以便节省时间,该系统适用于不同地块检测,但信息采集效果仍受外界环境影响。Busemeyer等[9]采用拖拉机牵引表型采集传感器进行田间移动,并采用黑色帆布遮蔽以降低外界光照对数据采集效果的影响,但该系统需要拖拉机提供牵引力,无法实现自主行走。Virlet等[10]设计了一种田间导轨式表型检测平台,进行导轨区域内作物表型性状提取,该系统可在较为恶劣环境下进行信息采集,但其成本较高且无法实现不同地块采集。王康等[11]开发了一种移动式田间信息自动采集装置,其可根据磁条铺设轨迹自动行走并完成RGB图像的实时采集与保存,但其无法实现红外图像和高光谱图像的采集,并且表型信息采集效果易受外界环境影响。

总体而言,现有田间表型检测平台或者移动不便,或者信息采集效果易受外界环境条件影响。针对以上情况,本研究设计了一种可灵活、高效、稳定地采集田间作物表型信息的检测平台,旨在进一步提高田间作物表型信息检测效率和质量,为优良作物品种的快速培育提高技术支持。

1 材料与方法

1.1 检测平台结构设计

1)整体结构设计。大量作物表型性状可通过冠层信息解析获得,故本移动平台设计为跨行式检测,主要由行走系统、控制系统和表型信息采集系统组成。行走系统包括驱动部分、转向部分、车架等;控制系统由主控制器、工控机、触摸屏、遥控接收等部件组成;表型信息采集平台则包括采集传感器、移动导轨、LED光源、可升降遮光布(可根据作物高度调节遮光布高度)等。采用Creo软件对检测平台进行结构设计,检测平台整体结构如图1A所示,暗室状态实物图如图1B所示。

A:检测平台结构图 Platform structure diagram; B:暗室状态实物图 Physical diagram of darkroom state.

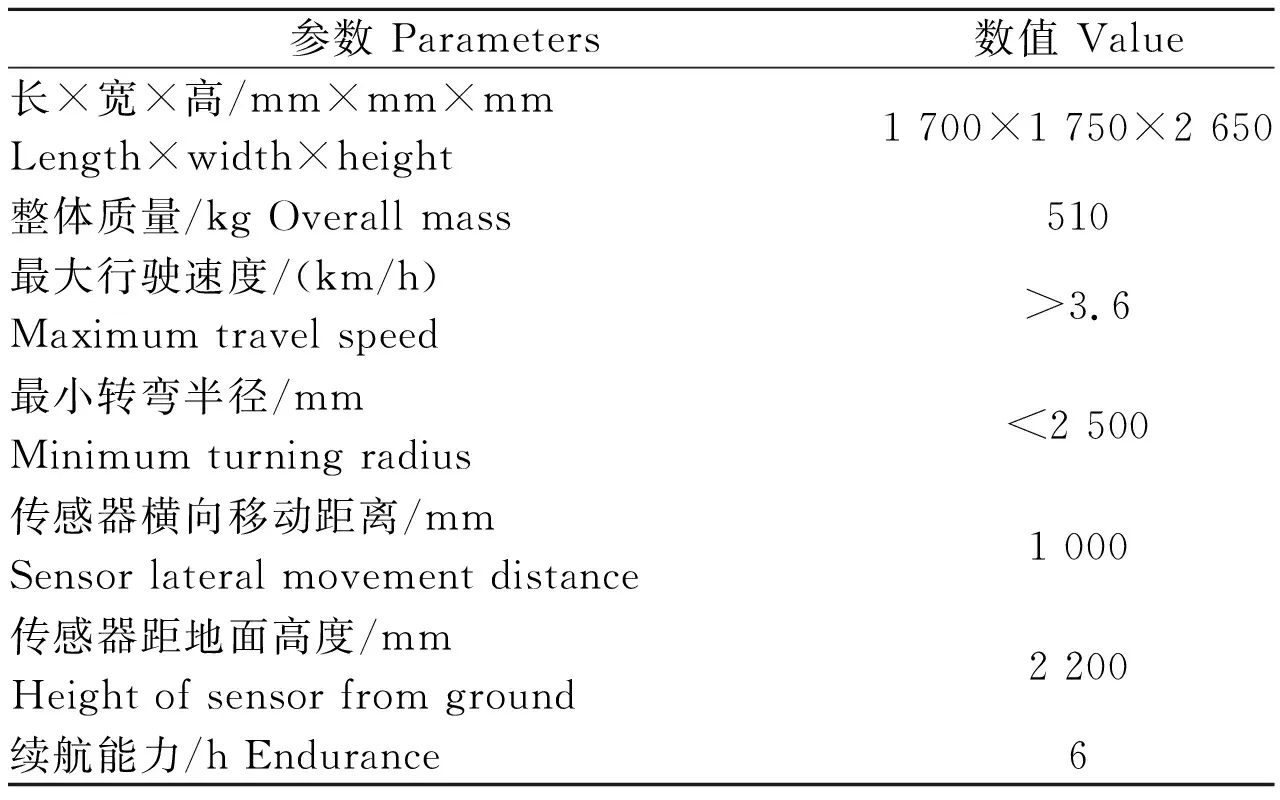

由于不同作物生长高度不同,如玉米成熟期植株较棉花、油菜、小麦等更高,一般为1.8 m[12]。为兼顾不同作物表型检测需求,结合其种植方式,设计检测平台长宽高分别为1 700、1 750、2 650 mm,其中表型检测传感器末端距离地面高度为2 200 mm。由于农田作业环境复杂,检测平台需具备良好的驱动能力来适应田间土壤状况。检测平台主要结构参数如表1所示。

表1 检测平台主要结构参数 Table 1 Main structural parameters of the platform

2)行走系统设计。为保证田间作物表型信息灵活稳定地检测,需在满足检测平台灵活移动的同时减小移动过程的晃动[13]。为此,在满足车轮承重能力的前提下,选用直径560 mm、宽180 mm的人字纹橡胶轮胎,采用四轮独立驱动、独立转向的移动方式[14],主控制器通过驱动器分别控制驱动电机和转向电机运动。行走系统单个轮组结构如图2所示,其中驱动方式采用链传动,转向方式采用法兰盘连接传动。

1.轮胎 Tire; 2.传动链条 Transmission chain; 3.旋转主轴 Rotating main shaft; 4.转向电机减速器 Steering motor reducer; 5.转向电机 Steering motor; 6.驱动电机 Drive motor.

① 驱动电机选择。平台移动时主要受到滚动阻力、空气阻力、加速阻力以及坡道阻力。因其使用场景为田间,且移动速度较慢,忽略空气阻力和加速阻力,本研究只考虑滚动阻力和坡道阻力[15]。平台受力:

Ft=∑F=Ff+Fi

(1)

Ff=mgf1

(2)

式(2)中:f1为田间滚动摩擦系数,取0.2[16]。其中:爬坡时,其坡道阻力为其沿坡道的分力,计算公式为:

Fi=mgsinα+mgf1cosα

(3)

其中:a为最大坡度,取30°。

驱动电机转矩为:

(4)

其中:R为车轮直径,m,取值为0.56;N为驱动电机个数,为常量4;η为驱动单元整体效率,取0.8[17];i1为驱动电机减速比,为常量50。

驱动电机功率为:

(5)

其中,n为驱动电机实际最大转速,取1 700 r/min。

根据以上公式得出驱动电机所需最大转矩和最大功率分别为T=7.64 N·m,P=1 360 W。

② 转向电机选择。车轮在转动时主要受到地面摩擦阻力,故转向电机的转矩和功率应满足动力大于等于地面摩擦力[18]。转向电机转矩:

(6)

其中:f2为车轮与地面静摩擦力,取0.5;r为车轮半径,取0.28 m;i2为转向电机减速比,为常量50。

转向电机功率为:

(7)

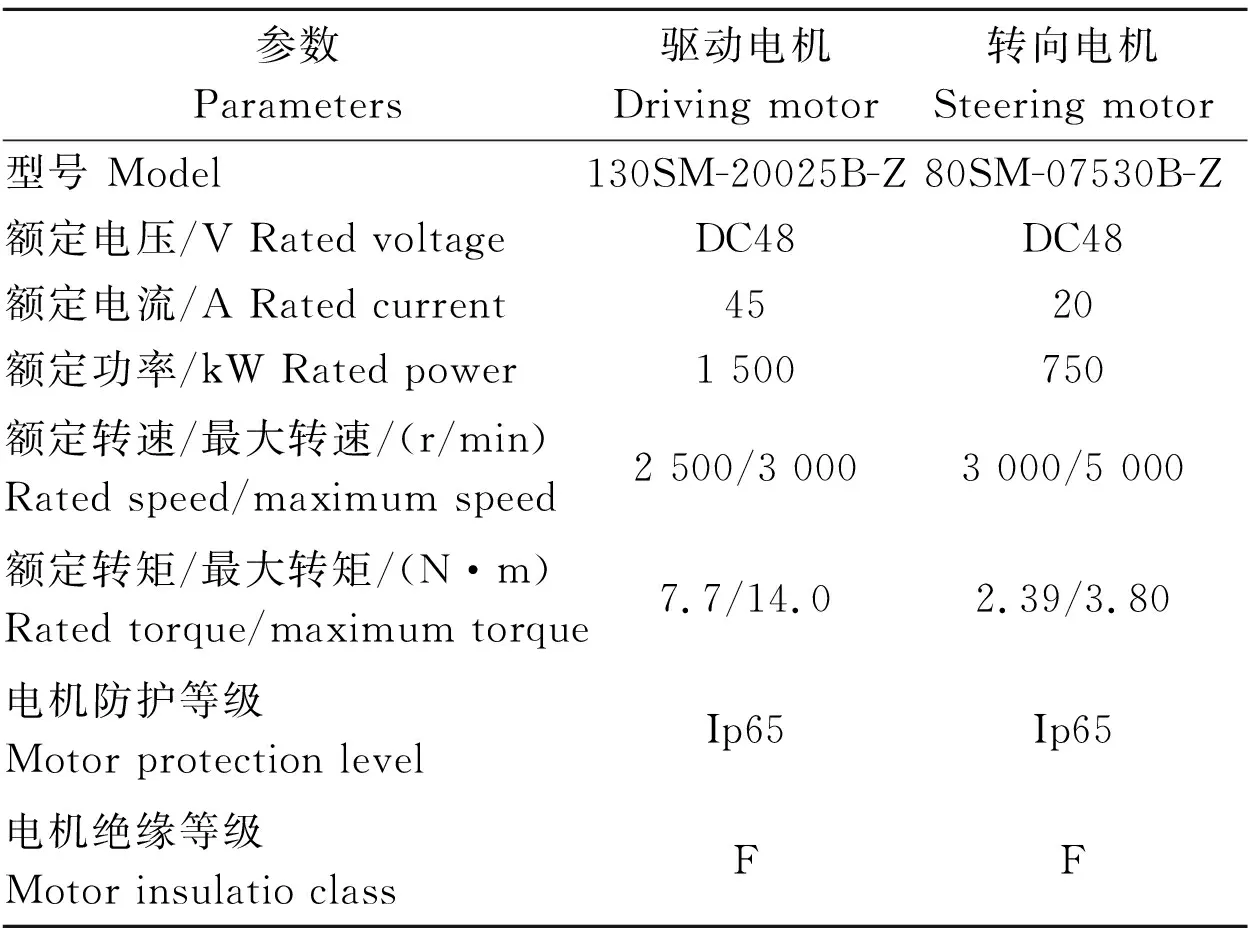

其中,n为转型电机实际最大转速,取2 500 r/min。根据以上公式得出转向电机所需最大转矩和最大功率分别为Mp=7.64 N·m,P=610 W。根据以上测算,选择的行走系统驱动电机和转向电机主要参数如表2所示。

表2 电机参数 Table 2 Motor parameters

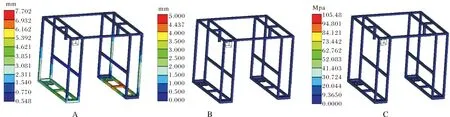

3)机架有限元分析。为提高仿真效果,忽略焊接对材料的影响[19]。设置材料属性为不锈钢,材料密度7 720 kg/m3,杨氏模量为2×105MPa,泊松比为0.28,设置最大元素控制尺寸为5 mm,应力-应变为线性响应;根据机架的总载荷与实际受力,以满载极限工况下设置移动速度为3.6 km/h,分别对满载四轮着地运动状态(图3)、满载三轮着地运动状态(图4)进行分析。图3显示,在满载四轮着地状态下,机架的最大变形发生在机架与车轮连接杆的中心位置,最大变形量为4.500 mm,机架的最大等效弹性形变和最大等效应力显示不明显;从结果可以看出,满载四轮着地时,机架能够满足田间行驶要求。田间环境地面情况复杂,在田间作业时,4个轮组的受力无法绝对均衡。因本检测平台设计时整体对称,在此以满载左前轮悬空,另外三轮着地且受力均衡的情况进行分析(图4)。由图4可知,满载左前轮悬空三轮着地状态下,机架最大变形发生在右侧机架与车轮连接杆的中心位置,最大变形量为6.932 mm,机架的最大等效弹性形变和最大等效应力显示不明显;满载三轮着地极限工况下,右侧机架侧梁位移较四轮着地时略有增大,从机架实际尺寸和材料属性来看,机架不会失效,可满足使用需求[20]。

1.2 平台控制系统设计

1)控制原理。控制系统由平台运动控制和表型信息采集控制两部分组成,平台主控制器选用西门子1212C (DC/DC/DC)PLC,其中运动控制部分还包括伺服驱动器、位置传感器等。表型信息采集控制部分还包括采集传感器、移动导轨、LED光源、可升降遮光布等。

控制系统原理如图5所示,由于不同表型检测传感器的采集方式不同,为保证表型数据获取的稳定性,平台采用遥控控制。为提高平台运动灵活性,设计了原地转向、横向移动、阿克曼转向3种运动模式。具体过程为:遥控器通过2.4 GHz频道将指令传送给SBUS接收机,根据SBUS协议将指令传送给主控制器,主控PLC解析指令后实现对行走系统和表型信息采集系统的控制,行走系统由伺服电机驱动器通过485通讯进行控制,实现搭载表型检测传感器的移动导轨左右移动控制(采集高光谱图像时需要用到)及表型数据获取触发控制。

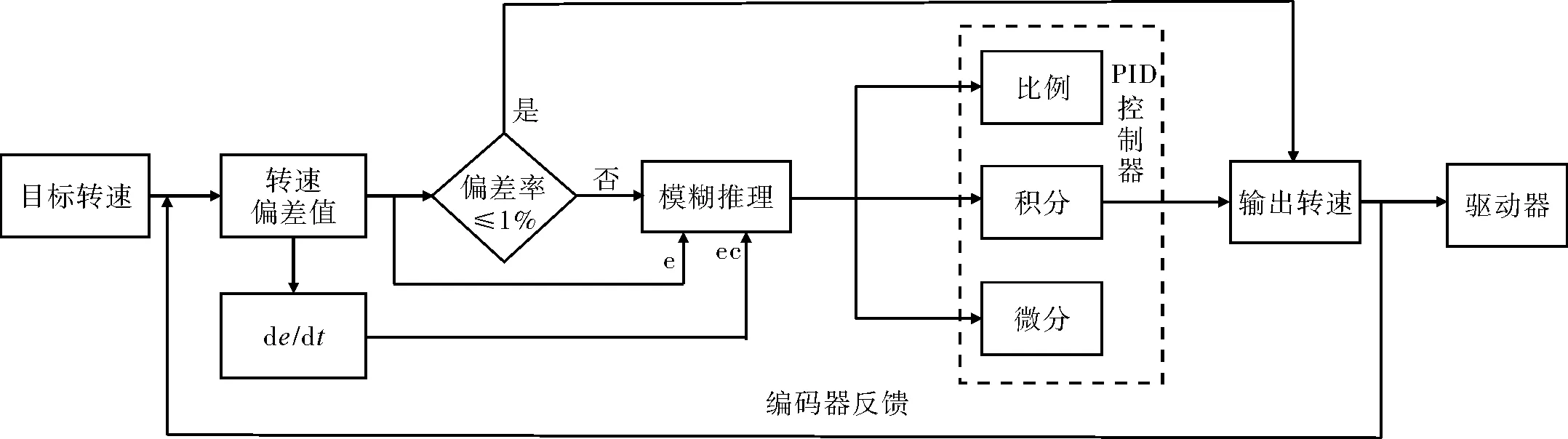

2)控制方法。由于本平台应用场景为田间环境,田间环境较为复杂,车轮所受外部阻力也各不相同,传统的控制方法难以满足稳定性要求,设计采用基于模糊PID的四轮协同控制算法来保证平台行走稳定性。

①模糊PID控制结构。主控制器每秒接收1次编码器反馈的电机实际转速值,并与目标转速值进行对比,当转速偏差值(偏差值的绝对值)在目标转速值的1%以内(即偏差率小于等于1%),则不计误差,其中偏差率界限设定为1%是经过多次试验得到的;当转速偏差值超过目标转速的1%,则采用模糊控制算法调节PID控制器的比例、积分和微分系数,以控制电机转速误差变小,实现平台的稳定行走。模糊PID控制算法原理如图6所示。

A:总变形量 Total deformation; B:等效弹性应变 Equivalent elastic strain; C:等效应力 Equivalent stress.

A:总变形量 Total deformation; B:等效弹性应变 Equivalent elastic strain; C:等效应力 Equivalent stress.

图5 控制系统原理图

②模糊PID控制步骤。控制系统通过对比实际输出转速和目标转速,得到目标转速与输出转速间的偏差值e和偏差值变化率ec。e和ec的基本论域设定为e∈[-0.3,0.3],ec∈[-0.2,0.2],经过量化因子Ke=10,Kec=15将所有输入变量转换到模糊论域[-3,3]。通过分析PID控制的3个参数对输出转速的影响,制定合理的模糊控制规则,经过模糊推理后输出的仍然是模糊变量,因此采用面积重心法[21]进行解模糊输出,转化成确定的ΔKp、ΔKi、ΔKd,再经由式(8)计算后发送给给PID控制器,从而实现参数的实时调整。

(8)

图6 模糊PID控制算法原理图

式(8)中,Kp0、Ki0、Kd0为PID控制参数的初始设定值。

3)运动模式。由于田间地形复杂多变,为使平台进行田间作物表型检测作业时灵活移动、节省转弯空间,设计了多种运动模式,包括原地转向、横向移动和阿克曼转向[22],如图7所示。

A:原地转向 Turn on the spot; B:横向移动 Move laterally; C:阿克曼转向 Turn by Ackerman.

①原地转向模式。当左前轮和右后轮顺时针旋转角度α,右前轮和左后轮逆时针旋转角度α,装备处于原地转向模式,此时转弯半径达到最小,田间地头转向时可节省转弯空间。图7A中,L表示轴距,为1 407 mm,K表示四轮间距,为1 461 mm,4个车轮在原地转向模式下,要转动的角度为α。4个车轮转动的角度α即为:

(9)

经计算得α=46°,故原地转向模式下左前和右后2个轮子顺时针转动46°,右前和左后2个轮子逆时针转动46°。本平台长宽分别为1.70、1.75 m,故本平台原地转弯半径小于2.5 m。

②横向移动模式。4个车轮均逆时针转动90°,装备处于横向移动模式(图7B)。在作物表型信息采集时,可进行横向运动,实现不同检测行之间的快速切换,确保装备在进行田间作物表型信息采集时移动更加灵活。

③阿克曼转向模式。在进行田间检测作业时,由于路面不平、土地松软等因素,装备行进方向会偏离作物行,阿克曼转向可实现车轮无侧滑转向以保证车辆转弯行驶时各车轮在地面上做纯滚动,减少行驶阻力和轮胎磨损,以实时调整装备的移动方向与作物行保持一致。如图7C所示,阿克曼转向要求在转向时,4个轮子绕着同1个瞬时圆心O做纯滚动[23]。得到以下关系式:

(10)

满足式(10),平台即可实现阿克曼转向。

2 结果与分析

2.1 续航时间

移动平台实际消耗总功率P、负载总电压U、负载总电流I满足关系式:P=UI。

经实际测得,平台以1 m/s速度移动时,负载总电压U=48 V,负载总电流I=30.5 A,平台总功率P为1 464 W,要求选择的电源能满足小车工作6 h,所需电池组容量为8 784 W·h,因伺服电机额定电压为48 V,故选用4块单体额定电压12 V、额定容量为200 A·h的蓄电池串中,电量每下降10%记录对应续航时间,当显示电量剩余10%时试验停止,记录总续航时间。试验结果表明,表型检测平台在试验过程中运动平稳,电池和电机均无过热现象,且电池电量下降均匀。当平台以3.6 km/h速度行驶时,总续航时间可达到6 h;当平台以1.8 km/h速度行驶时,平台续航时间可达6.3 h(图8)。

图8 续航时间试验

2.2 四轮协同运动

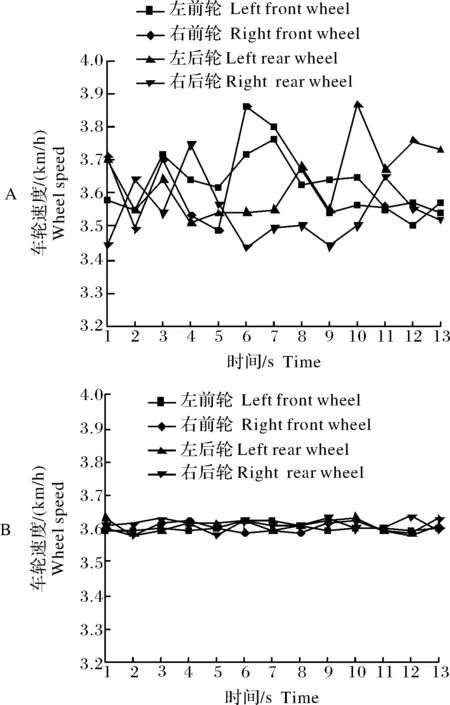

本检测平台主要通过基于模糊PID的四轮协同运动来实现平台稳定行走,为了验证四轮协同运动算法的有效性,分别在有模糊PID算法和无模糊PID算法的情况下,控制移动平台在田间以3.6 km/h的速度进行直线行走,实时读取并记录编码器测量得到的车轮转速值(图9)。试验结果表明,在无模糊PID控制下,4个车轮的转速偏差较大,最大偏差率为7.4%,在模糊PID控制算法下,4个车轮的转速偏差较小,最大偏差率为1%。

A:无模糊PID控制 No fuzzy PID control; B:模糊PID控制 Fuzzy PID control.

2.3 直线行驶偏移率试验

在空旷的作物种植场地上标出平台行驶的15 m长的边界线和起始终止线,调整平台前进方向与起始线平行,起始线与边界线重合点记为点1,控制平台以1 m/s的速度行驶,直至平台任一位置到达终止线,平台与终止线的重合点记为点2,测量点1和点2 的偏距c。记录每次试验的偏距,重复3次试验(表3)。偏移率p:

(11)

式(11)中,c为偏距,mm;l为测试区长度,为15 m。由表3可知,该平台在水泥地面和田间直线行驶时平均偏移率分别为2.14%和2.57%,可知该平台直线行驶性能稳定,可满足使用需求[24]。

表3 平台直线行驶偏移率试验结果 Table 3 Straight driving deviation rate test results

2.4 田间表型信息采集效率

为验证本平台的田间表型信息采集效率,挂载成像速度快的RGB相机和热红外相机进行试验。控制平台以3.6 km/h的速度移动至待测育种小区上方后,停止,并控制相机进行图像采集,采集结束后,继续以相同速度沿作物行移动至下一育种小区,移动至本行尽头时,换行进行下一行检测。每个小区分别采集1张图片。试验结果表明,本平台在1 h可采集120个小区的表型信息(图10)。在此条件下,其检测效率为120小区/h。

图10 移动平台田间采集效率试验

2.5 表型信息采集效果

田间作物表型信息采集与处理试验于2020年9月在湖北省武汉市华中农业大学棉花试验田进行,该试验田中育种材料以1 m×1 m种植,行间距为0.5 m,行内每个育种小区间距0.2 m。采用本研究所述表型检测平台挂载大恒RGB相机、IRAY at600热红外相机和SPECIM fx10工业高光谱相机采用定点采集方式进行信息采集,并对所采集图像进行预处理。

1)图像采集稳定性试验。本试验分别对非暗室环境与暗室环境下08:00、12:00、18:00 3个时间点进行田间棉花RGB图像采集,如图11A-C所示为非暗室环境平台采集棉花RGB图像,图11D-F所示为暗室环境平台采集棉花RGB图像,可看出非暗室环境下不同时间点所采集图像有明显差异,暗室环境下不同时间点所采集图像较为一致,更有利于后续处理。

图11 棉花RGB图像

2)表型数据获取。通过对暗室环境下所采集RGB图像、红外图像和高光谱图像进行图像处理,可获取大量表型信息。通过图12A所示RGB图像处理流程图[25],可获取棉花叶面积、叶长和叶宽等信息;通过图12B所示红外图像处理流程图[26],获取棉花叶片最高温度、最低温度和平均温度等信息;通过图12C所示高光谱图像处理流程图[27],得到初级和高级光谱指数,再经后续处理,可获取氮磷钾等含量信息。

3 讨 论

由于田间地形复杂,且常规作物种植方式下行距较为密集,普通车辆无法在田间正常行走,本研究设计了一种田间作物表型检测平台,试验结果显示:一是设计的检测平台灵活性高、稳定性强。设计的检测平台采用四轮独立驱动、独立转向的行走模式,可切换多种运动模式以适应不同的作业环境;检测平台采用模糊PID控制算法,在田间行驶时车轮转速最大偏差率为1%,在水泥地面和田间直线行驶时平均偏移率分别为2.14%和2.57%。二是采集环境稳定,采集效果良好。该平台作业过程中可形成一个移动暗室,并且内置光源,可有效减小外界环境对采集效果的影响,表型信息采集质量更加稳定。三是通用性强。该平台结构采用跨行式且高度较高,可用于不同地块的不同高度作物表型检测作业;可搭载多种不同传感器,获取广泛的作物表型信息。该平台使用跨行式结构可满足行距密集(行距为0.5 m)情况下的表型信息采集工作,由于配备四轮独立驱动、独立转向行走系统,可保证在田间灵活移动并不损伤作物。同时,由于平台可悬挂RGB相机、热红外相机、高光谱相机对作物进行表型信息采集,这对后续通过图像处理提取相关表型数据和培育高产优质作物具有极为重要的意义。