车辆液压减振器生热机理分析研究

2021-07-26陈齐平吴明明魏佳成

陈齐平,吴明明,康 盛,魏佳成

(华东交通大学载运工具与装备教育部重点实验室,江西 南昌 330013)

1 引言

随着汽车工业的不断发展,汽车乘坐舒适性的要求也在不断的提高[1]。减振器主要安装在车体和车轮之间,是车辆悬架系统和转向系统的重要部件[2],它直接对车辆的整车性能产生影响。目前广泛使用的液压减振器其阻尼的产生主要来自流体的小孔节流[3],产生的阻尼力可以衰减车轮与车身之间的振动,可以缓和由不平路面所引起的车身振动和冲击,从而提高汽车乘坐的舒适性。然而液压减振器振动能量主要是转化为热能而散发[4],当减振器长期处于高温度的环境当中时,会加速密封元件的老化,容易引发减振器漏油甚至失效等问题[5]。因此对液压减振器的生热机理进行深入研究具有重要的意义。

对液压减振器内部温度的分布情况进行研究是减振器可靠性设计中不可忽略的一个环节,国内外已经开展了大量的研究,文献[6]中建立了具有较高精度的1/4封闭流场网格模型,仿真得到了减振器油液的热量产生过程和温度场分布情况,但缺少分析油液参数对温度场和减振器热平衡温度的影响;文献[7]中通过计算机仿真对液压减振器在衰减悬架系统振动过程中的发热问题进行了初步的研究,但此研究只在一种高速工况下进行了仿真和验证;文献[8]中应用CFD数值方法建模,计算出工作缸管内强迫对流换热的传热过程,然而此研究没有进行试验验证;文献[9]中根据实验数据计算了不同粘度流体对温度的敏感程度,但此研究缺少仿真数据的支持。文献[10]中设计并制作了减振器试验台,对减振器不同工作温度下的力-变形特性进行了研究,然而此研究没有得到具体的温度场分布情况;文献[11]中确定了不同温度条件下的减振器阻尼特性,给出了减振器阻尼特性随温度变化的规律,但此研究未建立减振器的生热量模型且实验复杂、设备昂贵。

针对上述液压减振器内部温度分布研究存在的问题,基于CFD的数值方法对液压减振器的生热机理进行研究,建立减振器生热量模型和较高精度的减振器三维流体模型,在FLUENT流体软件中进行仿真分析,并进行试验验证。

2 理论分析

2.1 减振器结构

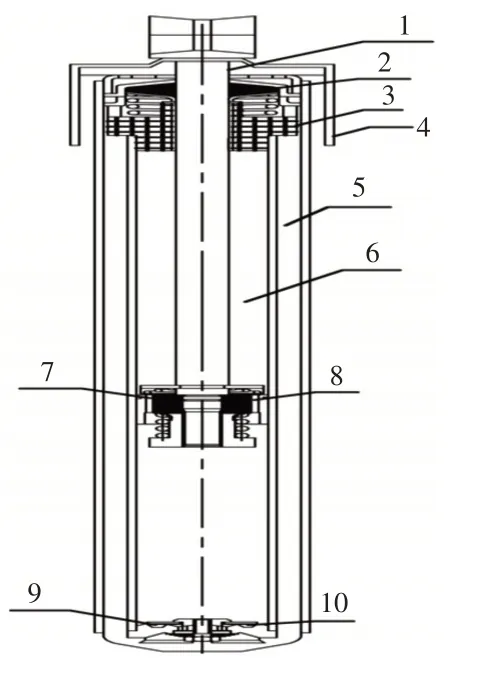

减振器内部结构比较复杂,具体的液压减振器结构,如图1所示。由图1可知,减振器由活塞缸、活塞和底阀组成,这些部分将减振器分为上腔、下腔和贮油腔。其中,主要的阻尼部件是活塞上的复原阀和流通阀,复原阀用于缓解减振器拉伸过程中的振动,流通阀主要实现减振器压缩过程中油液的流动[12]。

图1 液压减振器结构Fig.1 Hydraulic Shock Absorber Structure

2.2 建立减振器生热量模型

液压减振器由于油液的阻尼力的作用,内部将会产生大量的热量,热量的来源主要有两个部分:摩擦生热和油液阻尼生热[13]。其中的摩擦生热主要由减振器内部的活塞杆与活塞、导向座与导向座密封圈、油封与导向座之间的相互摩擦而产生,油液阻尼生热主要是由于油液通过节流小孔而产生。液压减振器的摩擦生热一般远小于油液的阻尼生热,只有在减振器工作在恶劣环境中摩擦生热才有一定的数值,因此在建立减振器生热量模型时可忽略摩擦生热的影响,此时减振器工作时的阻尼力为:

式中:C—阻尼系数;V1—复原阀上端的流速;V2—复原阀下端的流速。

查资料得:减振器阻尼系数范围为(0~5000)N·s/m,油液阻尼系数选为2500N.s/m。减振器在低速工况下工作时,复原阀下端流速很小,可以忽略,复原阀上端流速大致为0.05m/s,此时可计算得阻尼力Fd=C(V1-V2)=2500(0.05-0)=125N;当减振器在高速工况下工作时,由于温度影响,阻尼系数会下降,此处为2000N·s/m,复原阀下端流速大致为0.3m/s,复原阀上端流速大致为1m/s,计算可得阻尼力Fd=C(V1-V2)=2000(1-0.3)=1400N。

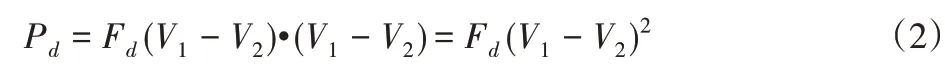

油液的瞬时功率为:

因此:当减振器在低速工况下工作时,油液瞬时功率Pd=Fd(V1-V2)2=125(0.05-0)2=0.05W;当减振器在高速工况下工作时,油液瞬时功率Pd=Fd(V1-V2)2=1400(1-0.3)2=686 W。

积分(2)式可得到减振器油液的生热量:

减振器工作时间为0.15s,因此,当减振器在低速工况下工作时,减振器油液的生热量Qd=∫Fd(V1-V2)2dt=0.15×0.05=7.5×10-3J;当减振器在高速工况下工作时,减振器油液的生热量Qd=∫Fd(V1-V2)2dt=0.15×686=102.9J。

3 建模分析

3.1 模型假设与简化

考虑到减振器三维流体模型计算量庞大,因此,在不偏离实际运用的基础上,对减振器流体模型进行了假设和简化,具体的简化措施为:

(1)忽略减振器内部油液的可压缩性[14]。

(2)忽略一些对减振器阻尼特性影响不大的结构,如:垫片、密封环和螺母等。

(3)减振器储油筒和工作缸做刚体处理,采用减振器的1/4模型进行仿真[15]。

3.2 减振器复原阀流体模型

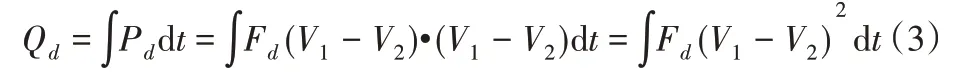

建立的复原阀流体模型,如图2所示。由图2可知,根据复原阀流场特点,该模型由上油腔、核心腔和下油腔构成[16],将模型的对称工具面设置为了流体的对称面,复原阀流体模型的上油腔为流体的入口,下油腔为流体的出口,核心腔为油液冲击复原阀片的开阀区域,周围壁面设置为无滑移的壁面。

图2 复原阀流体模型Fig.2 Fluid Model of Recovery Valve

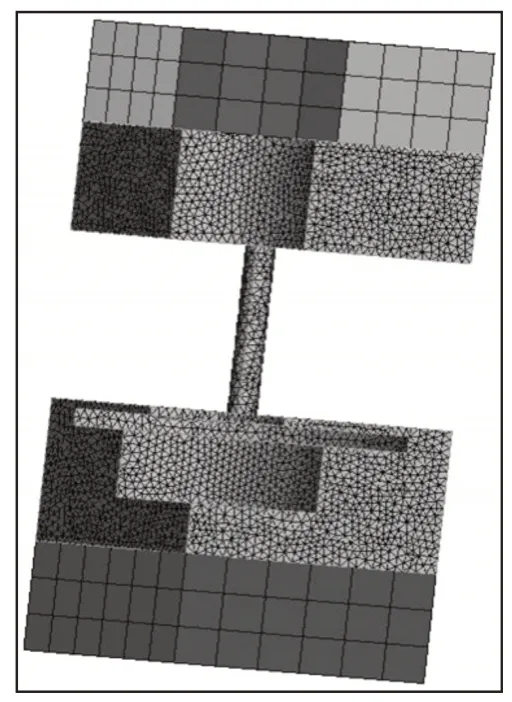

3.3 减振器复原阀网格模型

减振器复原阀网格的模型,如图3所示。此流体网格模型在ICEM中进行划分。由图3可知,液压减振器核心腔流场变化剧烈,因此减振器的核心腔划分为致密的四面体网格;上油腔和下油腔流场变化平缓,为了减少计算量,上油腔和下油腔被划分为六面体网格,网格数量合计为584271 个;为了仿真结果更加精确,在活塞和复原阀片之间添加预留液体间隙层[17]。减振器油液的所有的变量建立在拐点节点处,计算数值准确,计算变量插值时具有较好的二阶精度。

图3 复原阀流体网格Fig.3 Recovery Valve Fluid Mesh

3.4 材料和边界条件设置

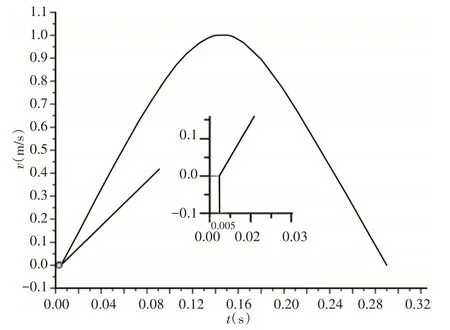

在FLUENT 流体软件中进行减振器内部流场分析,所用的减振器油液的运动粘度为13.05mm2/s,密度为870kg/m3,粘度指数为198;设定参考压强为0MPa,求解方法采用标准的k-ω模型,开启能量energy开关,其他选项保持默认值;采用速度型流体入口和压力型流体出口,其中,环境温度设定为25℃,减振器壁面设为对流散热壁面;使用UDF(用户自定义函数)中的动网格宏对叠加阀片进行自定义编程,同时使用UDF来控制入口速度随时间变化的函数[18],减振器油液速度随时间变化曲线,如图4所示。由图4 可知在计算过程前0.005s,施加载荷为零,以得到动态分析的初始条件,在t=0.15s时速度达到最大,此时复原阀片完全开启。

图4 入口速度与时间曲线Fig.4 Inlet Velocity and Time Curve

3.5 CFD求解设置

为了缩短仿真时间,同时得到更加准确的流体仿真结果,有必要对在FLUENT中进行仿真计算的求解设置。

(1)为了仿真可以更好的收敛,同时兼顾仿真的准确性,取松弛因子为0.65。

(2)采用适用于瞬态流体分析的PISO算法对仿真进行求解,提高仿真结果的精确性[19]。

(3)仿真总时间设置为0.15s,时间步长取为0.001s,总仿真步数为150步。

4 仿真结果分析

4.1 减振器内部温度场分析

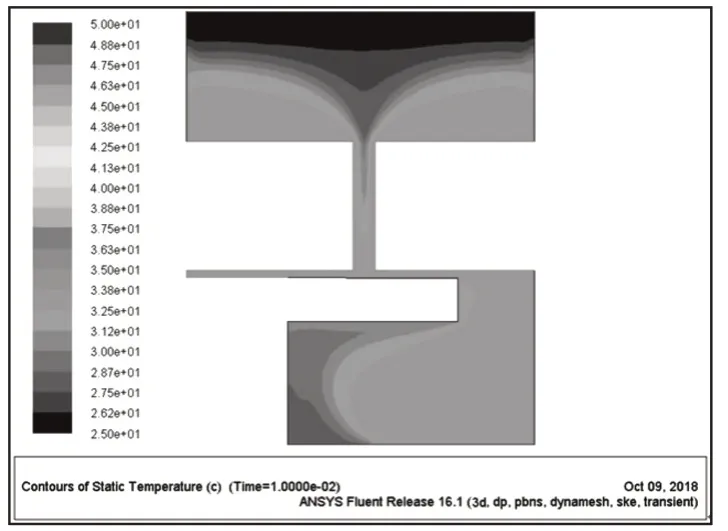

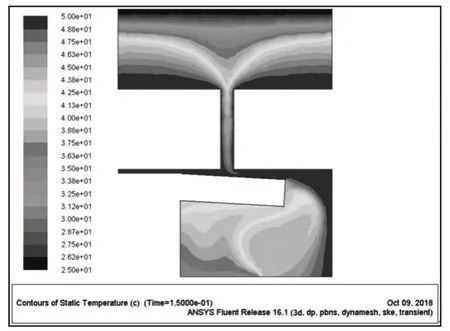

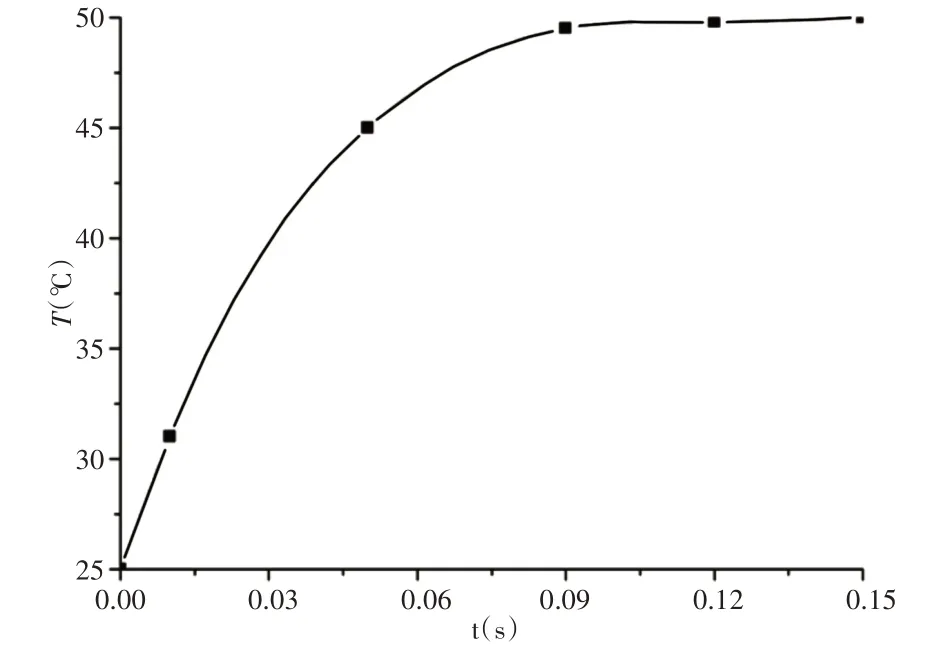

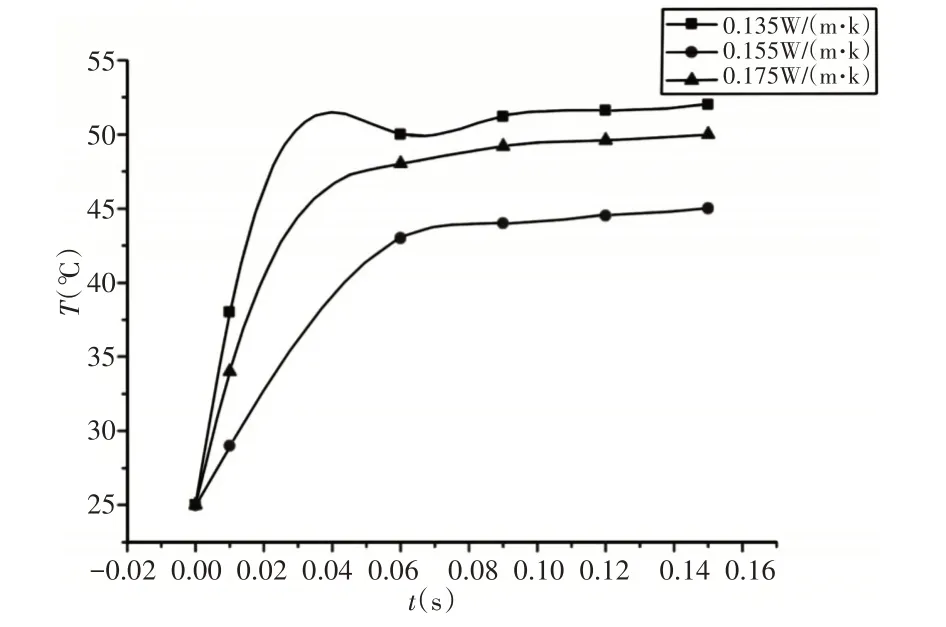

当t=0.01s,v=0.05m/s 时,液压减振器内部具体的温度场云图,如图5所示。由图5可知,此时复原阀未开阀,减振器内部温度较低,温度场分布较均匀;同时油液从上腔流向活塞孔和复原阀片的过程中温度逐渐增大,由复原阀片流向下腔的过程中油液温度逐渐降低,最低温度为所设定的环境温度25℃;高温度场主要分布在减振器活塞孔和复原阀片周围,并逐步向下腔蔓延。当t=0.15s,v=1m/s时,此时复原阀片完全开阀,具体的温度场云图,如图6所示。由图6可知随着减振器活塞运动的速度加快,此时油液流动变为湍流,油液温度较高,节流通道温度场变得紊乱,温度场梯度变化明显;由于油液通过节流孔后涡旋运动剧烈,导致油液分子之间碰撞加剧,进而使减振器活塞孔和复原阀附近的温度迅速上升;距离复原阀片越远,温度就越低,但出口温度始终大于入口的温度。通过仿真,减振器内部的温度变化曲线图,如图7所示,由图7可知,随着时间的延长,温度升高并渐趋于热平衡状态。

图5 复原阀未开阀的温度云图(t=0.01s,v=0.05m/s)Fig.5 Temperature Cloud of Unopened Recovery Valve(t=0.01s,v=0.05m/s)

图6 复原阀开阀时的温度云图(t=0.15s,v=1m/s)Fig.6 Temperature Cloud of Opened Recovery Valve(t=0.15s,v=1m/s)

图7 温度变化曲线图Fig.7 Temperature Change Curve

4.2 油液参数对热平衡温度的影响分析

4.2.1 油液密度对热平衡温度的影响

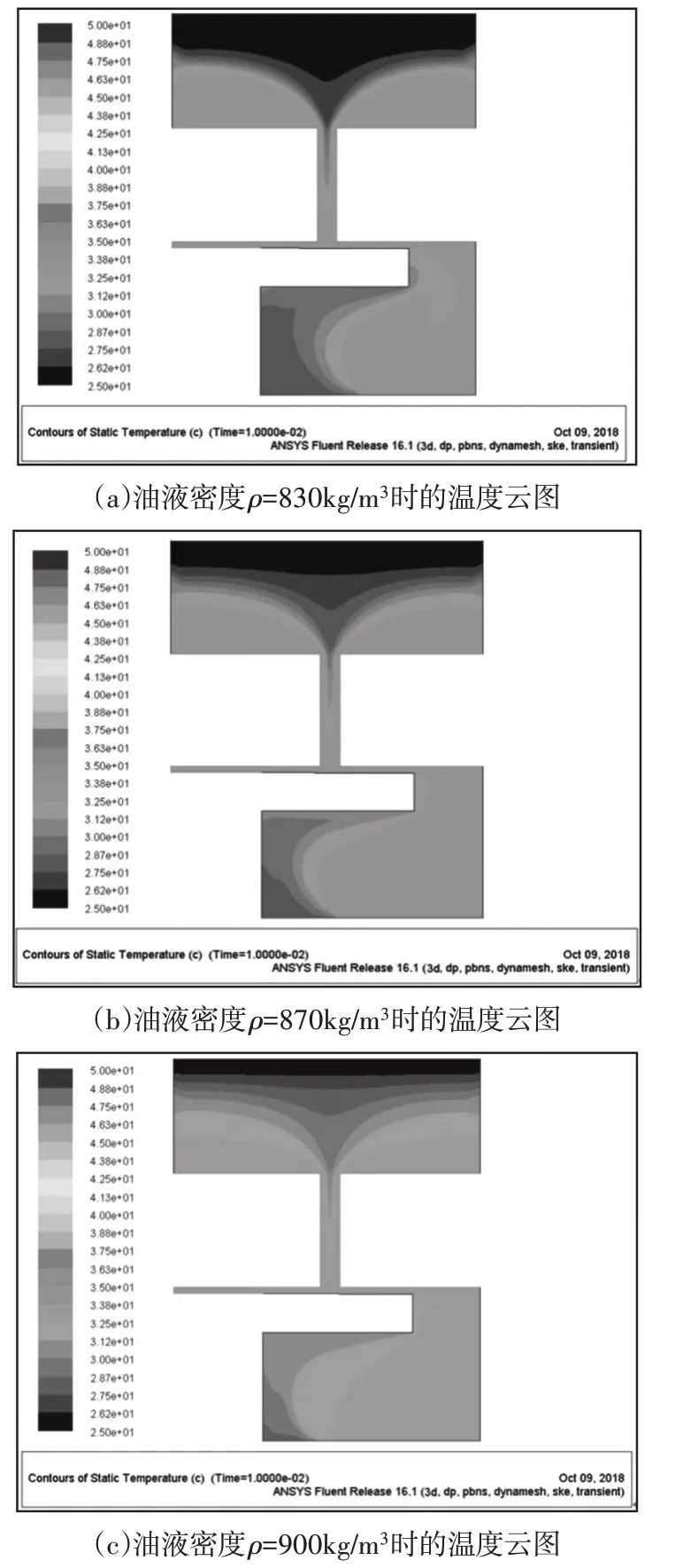

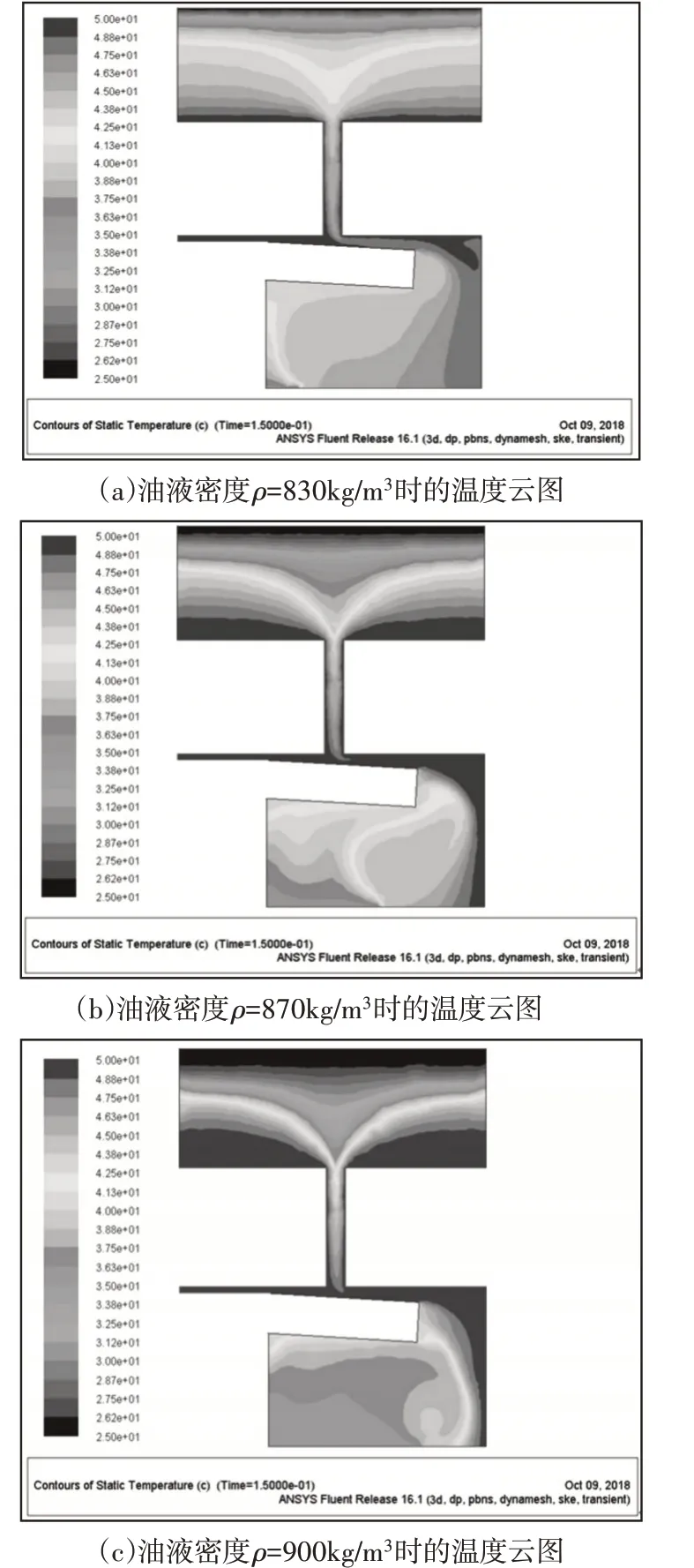

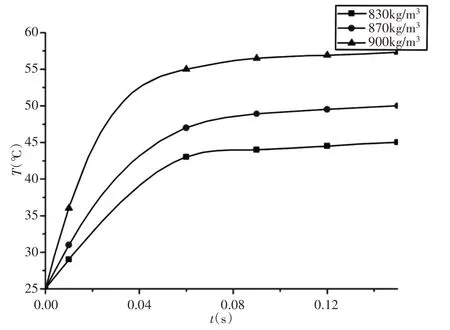

当油液密度ρ分别为830 kg/m3,870 kg/m3和900 kg/m3,初始温度为25 ℃时,得到的开阀前后温度场变化云图,如图8、图9所示。由图8、图9可知,液压减振器在不同工况下工作时,热平衡温度随着油液密度的增大而升高,而且温度场分布得更加紊乱。主要原因是由于随着油液密度的增大,减振器的阻尼力也会相应增大,则产生的热量也就越多,同时油液密度越大,则液压减振器的平衡压力也会越大[20]。油液在不同密度下的热平衡温度变化曲线图,如图10所示。由图10可知,油液密度越大,液压减振器的平衡温度也越大。

图8 未开阀时减振器温度场随油液密度变化的温度云图Fig.8 Temperature Cloud of Shock Absorber Temperature Field Varying with Oil Density when the Valve is not Opened

图9 开阀后减振器温度场随油液密度变化的温度云图Fig.9 Temperature Cloud of Shock Absorber Temperature Field Varying with Oil Density when the Valve is Opened

图10 不同油液密度下的热平衡温度曲线Fig.10 Thermal Equilibrium Temperature Curves at Different Oil Density

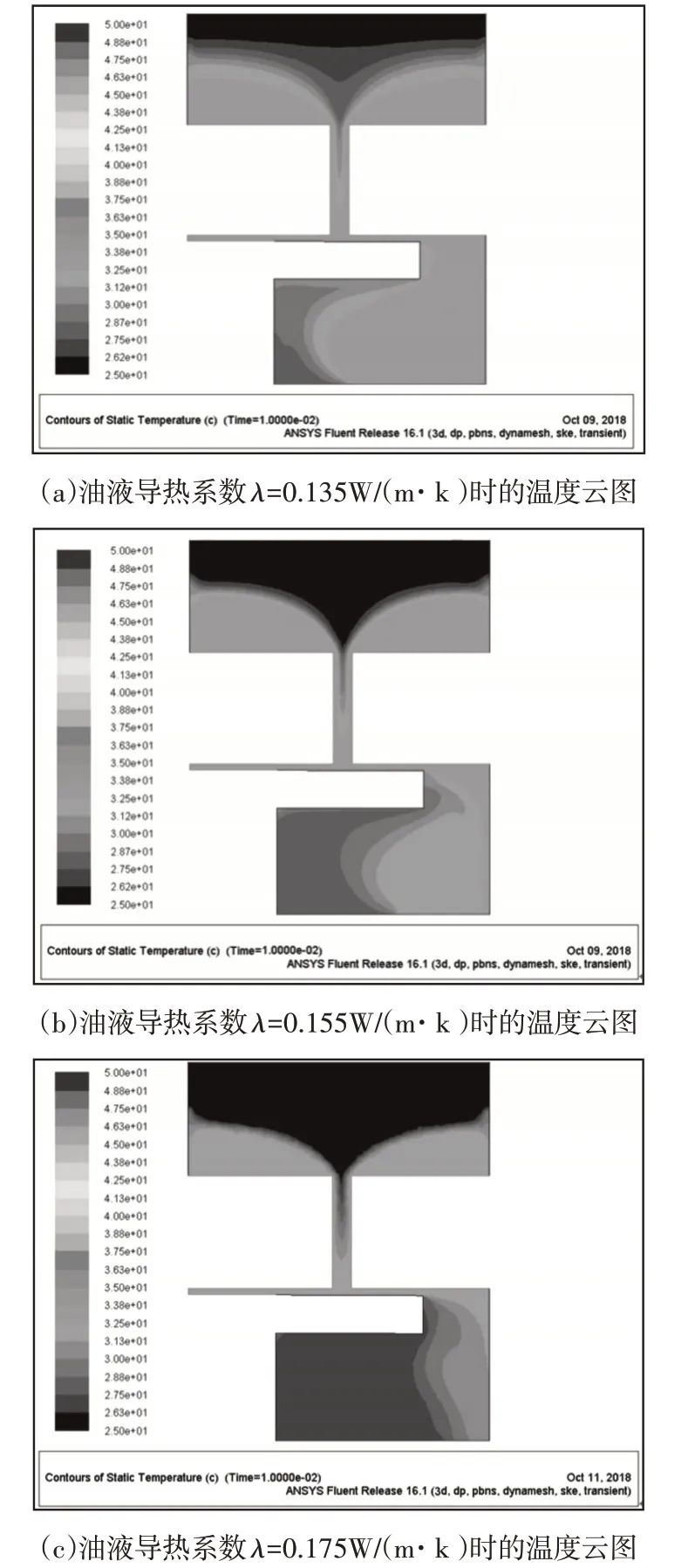

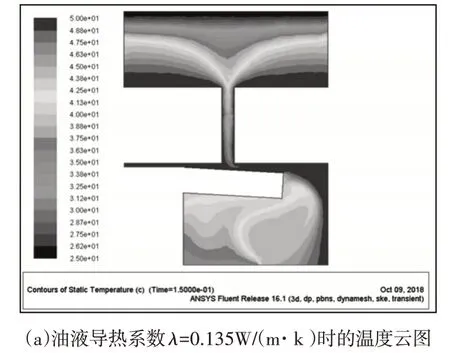

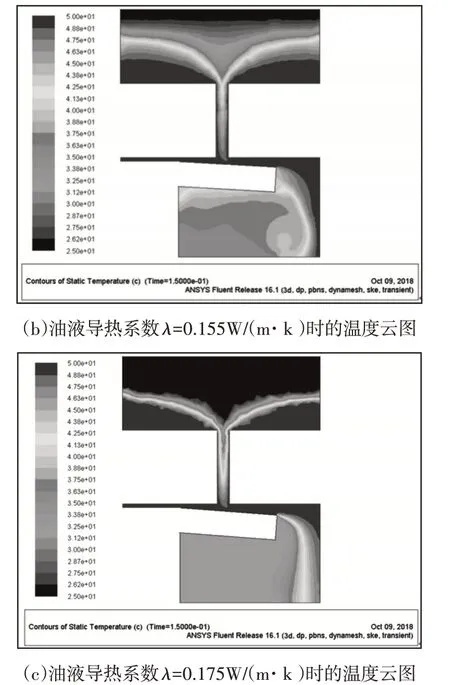

4.2.2 导热系数对热平衡温度的影响

当油液导热系数λ分别为0.135W/(m·k),0.155W/(m·k)和0.175W/(m·k),初始温度都为25 ℃时,得到的开阀前后温度场变化云图,如图11、图12所示。由图11、图12可知,在液压减振器在不同工况下工作时随着导热系数的增加,减振器所达到的热平衡温度越低,由于油液导热系数增加则加快了油液的散热。进而导致油液热平衡温度降低。减振器在不同油液导热系数下的热平衡温度变化曲线图,如图13所示。由图13同样验证了:油液导热系数越大,液压减振器的平衡温度也越低。

图11 未开阀时减振器温度场随油液导热系数变化的温度云图Fig.11 Temperature Cloud of Shock Absorber Temperature Field Varying with Oil Thermal Conductivity when the Valve is not Opened

图12 开阀时减振器温度场随油液导热系数变化的温度云图Fig.12 Temperature Cloud of Shock Absorber Temperature Field Varying with Oil Thermal Conductivity when the Valve is Opened

图13 不同油液导热系数下的热平衡温度曲线Fig.13 Thermal Equilibrium Temperature Curve under Different Oil Thermal Conductivity

5 试验结果分析

5.1 液压减振器温度检测试验

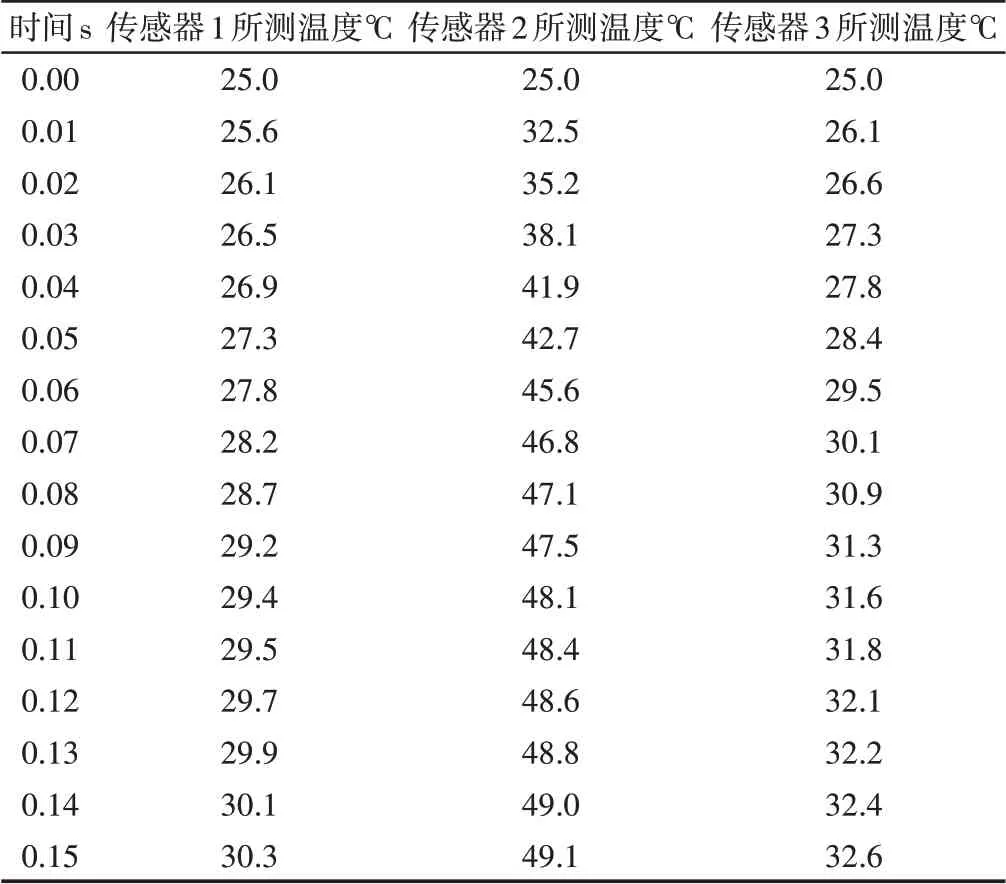

为了验证FLUENT 温度场仿真的准确性,进行了液压减振器温度检测试验,为了更好的检测减振器上下腔和核心腔的温度变化情况,在减振器的上腔和下腔分别布置一个温度传感器1和温度传感器3,同时在活塞孔和复原阀片附近也布置一个温度传感器2,温度传感器具体的布置情况,如图14所示。通过温度传感器记录液压减振器表面的温度值,常温设置为25℃,所测总时间0.15s,得到减振器温度随时间变化的数据,如表1所示。由表1可知,位于活塞孔和复原阀片附近的温度传感器2所测温度明显高于位于减振器的上腔和下腔温度减振器1和温度传感器3所测温度;温度传感器3所测温度始终略大于温度传感器1所测温度;随着时间增加,减振器活塞速度加快,减振器内部温度逐渐变大并趋于稳定。由此可证明:高温度场主要分布在减振器活塞孔和复原阀周围;随着时间的延长,减振器活塞速度变大,减振器内部温度逐渐升高并趋于热平衡状态;同时减振器出口处温度始终大于入口处温度。

图14 温度传感器布置图Fig.14 Temperature Ensor Layout

表1 减振器所测温度随时间变化情况Tab.1 Temperature Variation with Time Measured by Shock Absorber

同时试验结果和仿真结果仍然具有一定的误差,例如:当t=0.01s 时,减振器上腔、核心腔和下腔仿真的温度平均值大约为26.2℃、33.8℃和27.5℃,而试验结果分别为25.6℃、32.5℃和26.1℃,产生误差的主要原因是:减振器温度检测试验是在通风的室内完成,空气的流动会带走减振器的一部分热量,而仿真结果不会受到气体流动的影响,因此温度试验结果会略小于温度仿真结果;当t=0.15s时,减振器上腔、核心腔和下腔仿真的温度平均值大约为31.2℃、50℃和33.8℃,而试验结果分别为30.3℃、49.1℃和32.6℃,此时可忽略室内气体流动性带来的温度误差,但由于减振器温度检测试验中温度上升会导致减振器油液阻尼系数下降,使得产生的热量减少,而仿真时油液阻尼系数保持不变,因此温度试验结果会略小于温度仿真结果。

综上所述,液压减振器温度检测试验验证了上述FLUENT温度场仿真的准确性。

5.2 减振器示功试验

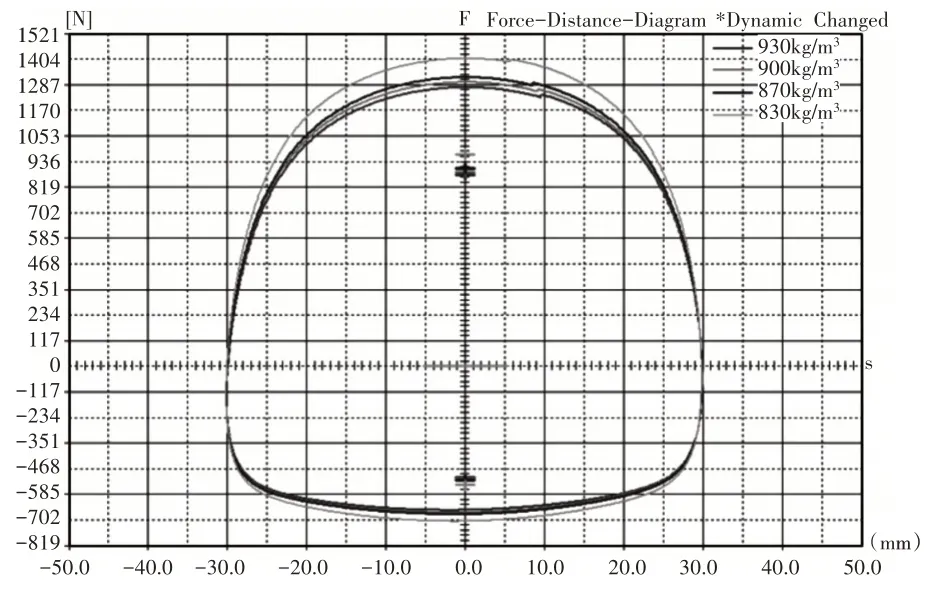

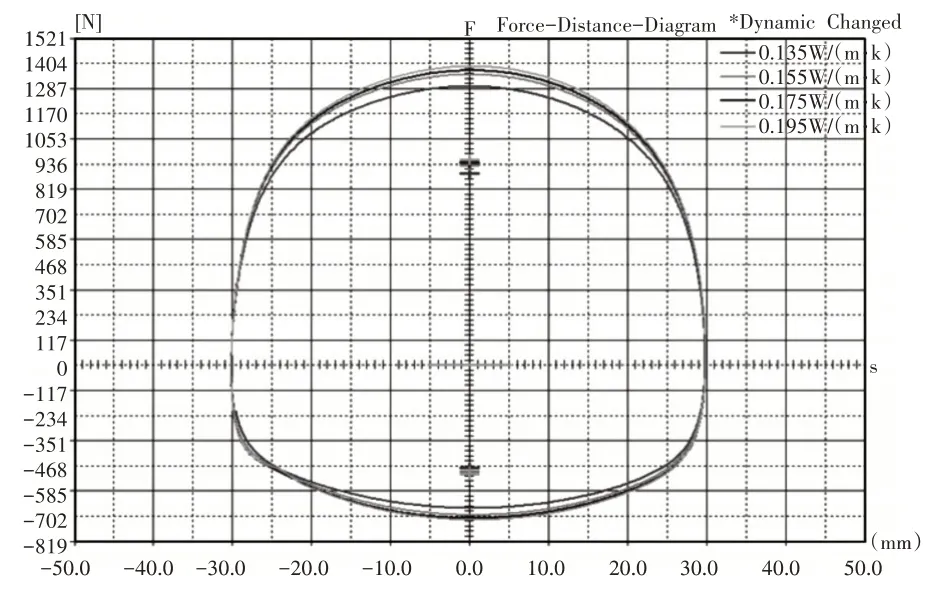

由理论得:其他条件一定的情况下,温度越高,油液阻尼力就越小,则减振器示功图面积越小;反之,温度越低,油液阻尼力就越大,则减振器示功图面积越大。由此为了验证油液参数对减振器热平衡温度的影响,同时为了验证FLUENT温度场仿真的准确性,进行了减振器示功试验。

试验设备为上海交通大学仪器工程系生产的型号为QJ-4A-10的减振器伺服示功机,为了减少试验误差,试验结果采用多个减振器试验的平均值,本试验DELL Precision T3620工作站上进行计算,具体的实验设备,如图15所示。液压减振器在油液密度分别为830kg/m3,870kg/m3、900kg/m3和930kg/m3下的示功图,如图16所示。由图16可知,当油液密度830kg/m3为时,示功图面积最大,说明此密度下液压减振器内部温度最低;当油液运动粘度为930kg/m3时,示功图面积最小,说明此时液压减振器内部温度最高。因此验证了:油液密度越大,液压减振器的平衡温度也越大。液压减振器在油液导热系数分别为0.135W/(m·k),0.155W/(m·k)、0.175W/(m·k)和0.195W/(m·k)下的示功图,如图17 所示。由图17 可知,当油液传导系数为0.135W/(m·k)时,示功图面积最小,说明此传热系数下液压减振器内部温度最高;当油液传导系数为0.195W/(m·k)时,示功图面积最大,说明此传热系数下液压减振器内部温度最低。因此验证了:油液导热系数越大,液压减振器的平衡温度也越低。

图15 减振器伺服示功机Fig.15 Shock Absorber Servo Dynamometer

图16 减振器在不同油液密度下的示功图Fig.16 Indicator Diagram of Shock Absorber at Different Oil Density

图17 减振器在不同油液导热系数下的示功图Fig.17 Indicator Diagram of Shock Absorber at Different Oil Thermal Conductivity

同时,试验结果和仿真结果具有一定的误差,例如:当油液密度为900kg/m3和930kg/m3时,示功图面积波动最大,说明在这两个油液密度下温度梯度变化很大,而在仿真图中,任一两个油液密度下温度梯度变化较小,主要原因是:随着温度的上升,油液密度越高,则减振器阻尼系数下降的越快,从而导致密度为900kg/m3和930kg/m3时,试验结果温度梯度变化很大,而仿真中油液阻尼系数保持不变,从而温度梯度变化较小。

综上所述,减振器示功试验验证了上述FLUENT 油液参数对热平衡温度影响仿真的准确性。

6 结论

(1)建立了液压减振器的生热量参数模型,搭建了较高精度的减振器三维流体模型,获得了液压减振器在不同工况下的温度场分布云图,分析研究了不同油液参数对温度场的影响,并进行了试验验证。

(2)高温度场主要分布在减振器活塞孔和复原阀周围,且距离越远,温度越低;其他因素不变,减振器活塞速度越大,减振器内部温度越高,且减振器出口处温度始终大于入口处温度;低密度和高传热系数的油液可以有效降低减振器内部油液平衡温度。

(3)采用CFD数值方法可以得到液压减振器不同工况下的温度场分布云图,同时可以分析不同油液参数对温度场的影响,对明确液压减振器内部温度的分布和抑制液压减振器高温漏油和失效等问题具有重要的实际参考价值。