AISI 1045钢窄深槽磨削表面完整性试验研究

2021-07-26梁国星马志飞娄帅伟

张 昊,梁国星,马志飞,娄帅伟

(1.太原理工大学机械工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024)

1 引言

窄深槽是机械零件上的一种特殊结构,在航空、汽车和液压等领域广泛应用。对于由难加工材料制造的航空零件,尤其是发动机涡轮叶片根部高精密齿槽和窄深直槽的加工,一直是机械加工领域的难题[1]。随着高效磨削技术的发展与超硬磨料的广泛应用,国内外学者使用高速缓进给磨削技术加工窄深槽,逐渐取代了传统的铣槽-热处理-普通砂轮磨削工艺,提高了加工精度和生产效率,降低了生产成本[2]。窄深槽加工过程中,槽侧面的表面粗糙度、表面形貌、金相组织变化、加工硬化和残余应力等因素对槽侧面的耐磨损特性、耐疲劳性以及耐腐蚀性有重要影响,这些表面性能是窄深槽类零件的关键指标,因此对窄深槽表面完整性的研究具有极其重要的意义。

近年来,针对如何提高磨削加工中表面完整性的问题,国内外学者对表面完整性的影响因素做了大量研究。文献[3]分别用开槽砂轮和非开槽砂轮对工件进行磨削加工,工件表面质量对比发现:相同材料去除率相同时,非开槽砂轮磨削得到的工件表面粗糙度值较小,具有较好的表面质量。文献[4]对不锈钢进行精密磨削试验,采用参数优化方法获得了在硬度、耐磨损、抗疲劳、耐腐蚀和抗高温氧化等方面性能的磨削参数。文献[5]分别使用树脂结合剂和金属结合剂金刚石砂轮,对单晶硅进行缓进给磨削开槽实验,结果表明使用树脂结合剂砂轮加工,单晶硅样件崩边尺寸较小,沟槽侧壁表面质量较高。

使用单层电镀CBN砂轮对AISI 1045钢进行了窄深槽高速缓进给磨削加工,从槽侧面表面形貌、表面粗糙度、及槽底表面硬化等三个方面对窄深槽加工过程中表面完整性进行实验研究,分析了砂轮线速度、工件进给速度和窄深槽深度等磨削参数对槽表面完整性的影响规律。

2 试验方案

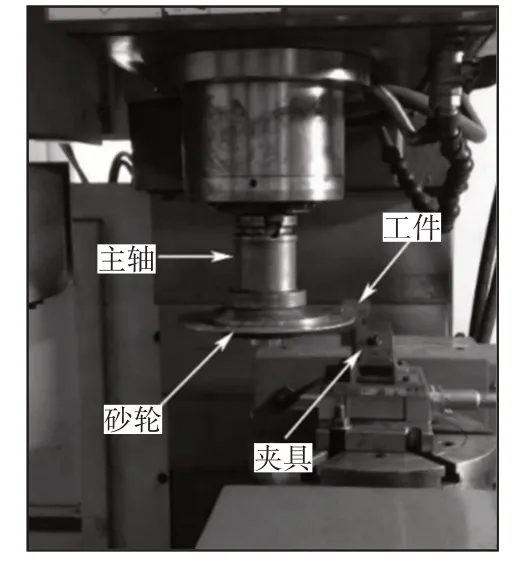

窄深槽磨削试验在MV-40立式加工中心上进行,采用高速缓进给干磨削工艺,实验装置,如图1所示。砂轮采用实验室自制单层电镀CBN 砂轮,砂轮直径180mm,厚度1.8mm,砂轮粒度100/120#。样件选用规格为(30×30×50)mm的AISI 1045钢,该材料初始硬度为190HV,化学成分,如表1所示。

图1 试验装置Fig.1 Experimental Equipment

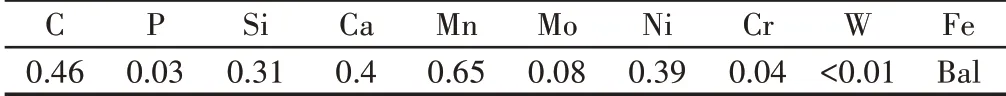

表1 AISI 1045钢化学成分及含量(wt%)Tab.1 Chemical Composition and Content of AISI 1045 Steel(wt%)

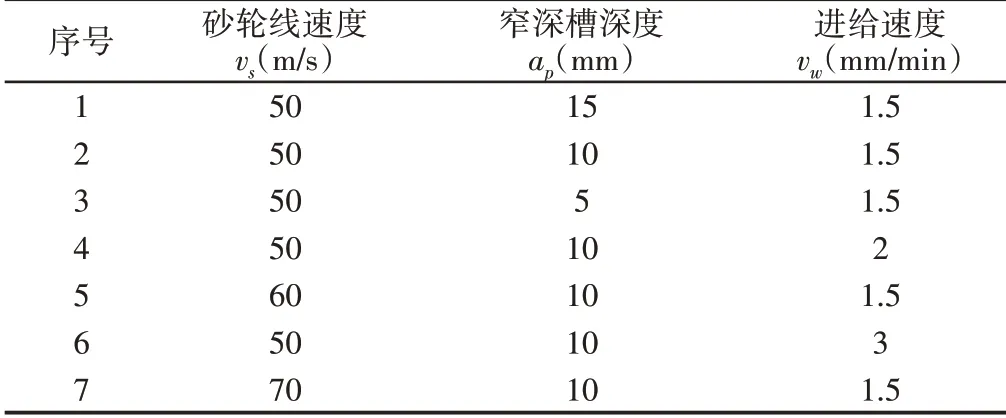

试验设置磨削参数,如表2所示。窄深槽加工完成后将槽沿其对称面进行切割。在测量范围为(0.8×0.8)mm,扫描间距为0.002mm,扫描速度为0.3mm/s的条件下,采用三维表面轮廓仪检测槽侧面三维形貌并测量其表面粗糙度值;将槽侧面切除后使用显微硬度计测量槽底硬度分布;在金相显微镜下观测窄深槽侧面微观形貌与槽底截面亚表层组织。

表2 磨削工艺参数Tab.2 The Parameters of Grinding Process

3 试验结果与分析

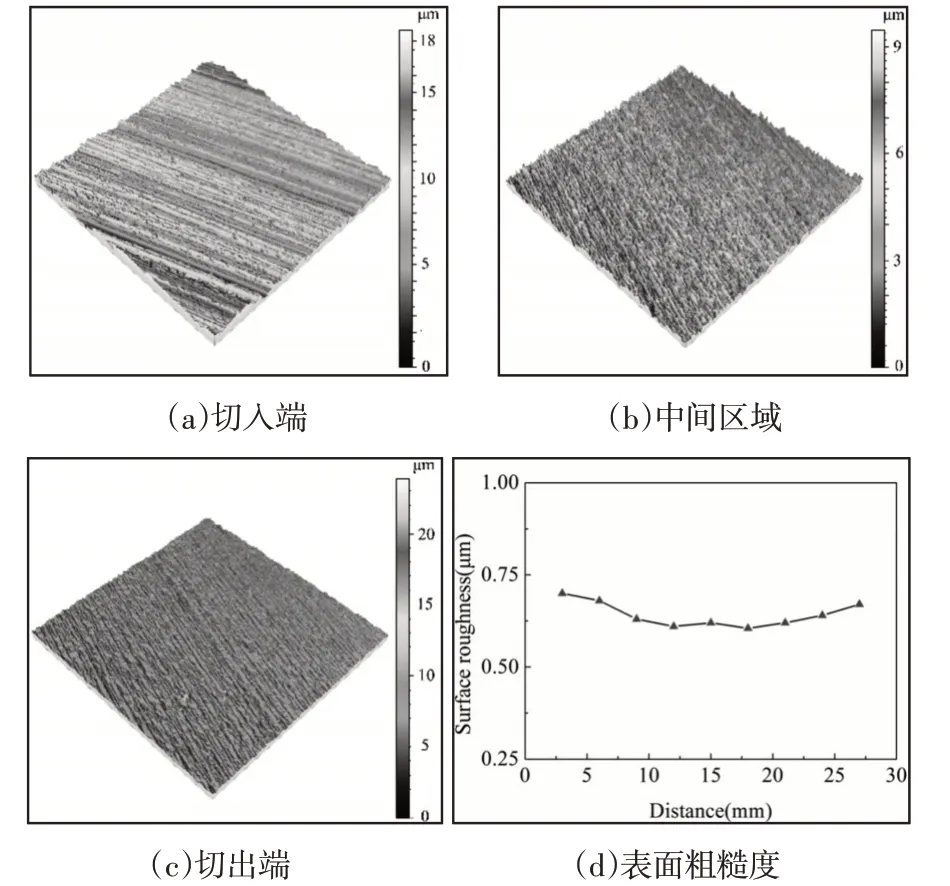

当vs=50m/s,vw=2mm/min,ɑp=10mm时,窄深槽磨削过程中槽侧面三维形貌,如图2所示。沿着工件磨削方向,磨削开始阶段,切入区槽侧面出现较明显的磨痕,表面粗糙度值大且表面质量较差;磨削的中间区域,由于砂轮与工件充分接触,磨削相对稳定,粗糙划痕区域明显减少,耕犁条纹深度减小,槽侧面磨削质量较好;试件在切出区,由于砂轮与工件分离时磨削的不稳定性,磨削表面再次出现明显的划痕,但与磨削开始阶段相比,表面质量有了很大提高,如图2(c)所示。切入端到切出端窄深槽侧面粗糙度变化图线,如图2(d)所示,表面平均粗糙度值Ra为0.64μm,很显然磨削的中间区域粗糙度值要比两端小。

图2 磨削过程中窄深槽侧面三维形貌Fig.2 Three-Dimensional Morphology of the Narrow Deep Groove Side of Grinding Process

3.1 磨削参数对表面形貌的影响

使用金相显微镜对磨削加工后窄深槽的侧面进行观测,并用三维表面形貌仪检测了槽侧面表面粗糙度,所得结果,如图3~图5所示。

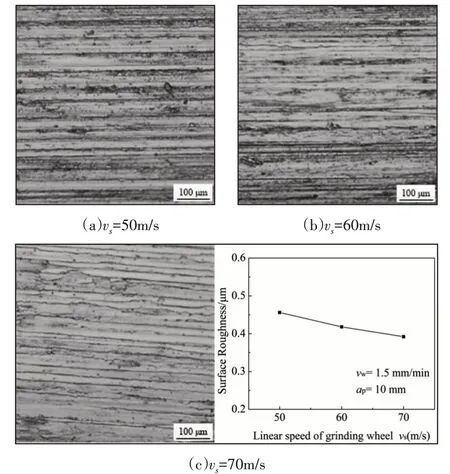

图3 不同砂轮线速度下窄深槽侧面表面形貌Fig.3 Surface Morphology of Narrow Deep Grove Side at Different Grinding Wheel Speed

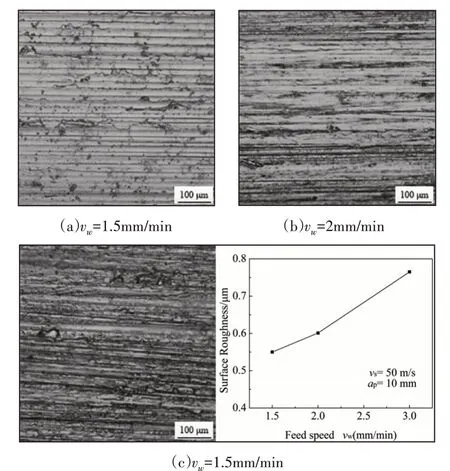

图4 不同进给速度下窄深槽侧面表面形貌Fig.4 Surface Morphology of Narrow Deep Grove Side at Different Feed Speed

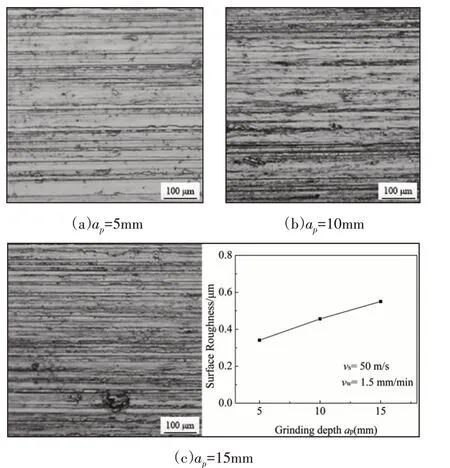

图5 不同磨削深度下窄深槽侧面表面形貌Fig.5 Surface Morphology of Narrow Deep Grooves at Different Grinding Depth

当工件进给速度vw=1.5mm/min,磨削深度ɑp=10mm时,砂轮线速度vs=50m/s,60m/s,70m/s 时槽侧面表面形貌,如图3 所示。当砂轮线速度较低vs=50m/s时,可以看出该磨削条件下磨削表面质量较差,磨痕较深较宽且出现剥落断裂现象,如图3(a)所示;当砂轮线速度增加到vs=60m/s,表面磨痕宽度减小,表面纹理变浅变细;当砂轮线速度达到70m/s时,粗大磨痕明显减少,且剥落断裂现象基本消失,表面质量明显改善。不同砂轮线速度下的表面粗糙度变化曲线,如图3(d)所示。可以看出砂轮线速度的增大有助于降低表面粗糙度,改善表面质量,砂轮速度为70m/s时槽侧面粗糙度可达0.38μm。这是因为砂轮线速度增大,单位时间内参与磨削的磨粒数量增多,磨粒单次切入工件的深度减小,对材料表面的滑擦耕犁作用减弱,表面磨痕尺寸减小,表面粗糙度降低,一定程度上改善了表面质量。

当砂轮线速度vs=50m/s,槽深ɑp=10mm时,不同工件进给速度下槽侧面表面形貌,如图4所示。

可见,进给速度较低时,工件表面纹理清晰磨痕较浅且分布均匀;随着进给速度的增大,表面磨痕变深变宽且分布混乱,表面质量降低;当进给速度达到ɑp=3mm/min时,表面出现明显的脆性断裂特征,塑性去除减少,表面质量进一步恶化。随着进给速度的增大,表面质量变差,因此表面粗糙度增大,尤其当进给速度从vw=2mm/min升高到vw=3mm/min时,表面粗糙度值急剧上升。工件进给速度增大,磨削过程中单颗磨粒未变形切削厚度增加,对材料表面滑擦和耕犁作用加强,从而表面质量变差,表面粗糙度值增加[6]。同时磨粒切入深度过大,工件表面向两侧隆起变大,未发生塑性变形的材料产生脆性断裂,工件表面质量严重恶化,粗糙度进一步增大[7]。

当砂轮线速度vs=50m/s,工件进给速度vw=1.5mm/min时,不同槽深下窄深槽侧面形貌,如图5所示。可见,当窄深槽深度较浅时槽侧磨痕细而浅,纹理分布均匀,磨削表面质量较好;随着窄深槽深度的增大,槽表面磨痕深度增加且分布较密集,表面质量降低。如图所示随着窄深槽深度的增加,槽侧面粗糙度值也呈增大趋势。磨削深度增大,磨粒对工件表面进行磨削时,其前方材料发生塑形变形,部分材料流向磨粒侧面,残留在工件表面,降低了槽侧面的表面质量。同时残留在工件表面的锯齿划痕极易脱落,引起工件表面材料大片脱落,造成表面质量的恶化[8]。

3.2 磨削参数对槽底硬化的影响

研究结果表明组织转变取决于磨削过程中工件的温度场,硬度分布取决于组织的改变[9]。磨削过程中当热源沿着工件移动时,热源附近的材料经历对流冷却,这种瞬态传热过程可导致微观组织的改变。晶粒大小和再结晶与硬度有直接关系,因此,干磨削过程中切屑形成时高温条件会影响到显微硬度的改变[10]。

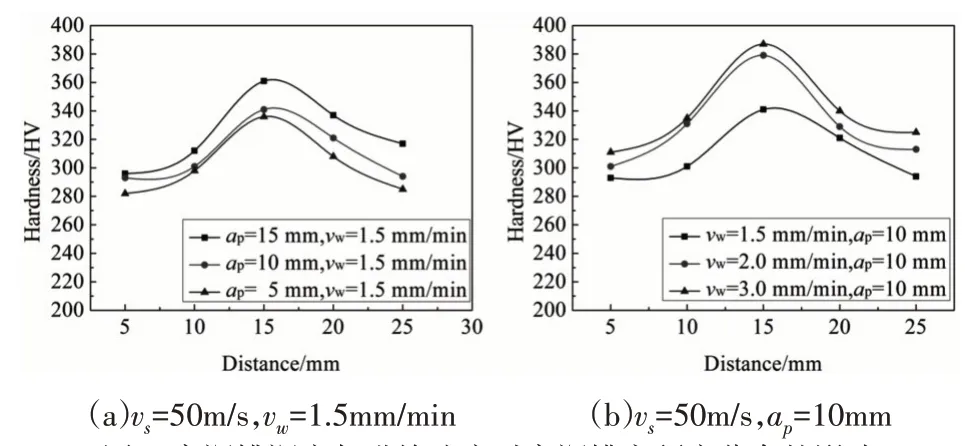

用电火花线切割沿槽底将侧面切除,沿进给方向等距取五个点作为测试点,使用显微硬度计测量槽底硬度。不同槽深和不同进给速度下,窄深槽底表面硬度沿磨削方向分布,如图6所示。结果表明与基体相比槽底都产生了不同程度硬化现象。由图可知砂轮线速度vs=50m/s,工件进给速度vw=1.5mm/min 时,随着槽深的增大,槽底表面硬度明显增加。同样砂轮线速度vs=50m/s,槽深ɑp=10mm 时,槽底表面硬度随着工件进给速度的增大而增加。随着槽深的增大,砂轮与工件接触弧长增加,同时参与磨削的磨粒增多,同时较大的槽深不利于散热,导致磨削区温度升高。当砂轮线速度与槽深一定时,随着工件进给速度的增大,单颗磨粒最大未变形厚度增加,磨削力增大从而引起热源强大增大,磨削区温度升高,这将使表面组织更充分地转化为马氏体,表面硬度升高。

图6 窄深槽深度与进给速度对窄深槽底硬度分布的影响Fig.6 The Influence of Grinding Depth and Feed Speed on the Hardness of the Bottom of the Groove

试验结果表明工件切入端槽底硬度较小,沿着磨削方向槽底硬度增大;在工件中间区域硬度趋于相对稳定,达到最大值;切出端槽底硬度呈下降趋势。当砂轮与工件开始接触时,磨粒与工件的磨削作用使得磨削区温度升高,热量在传入工件的同时以热能的形式向外界散失。当砂轮磨削加工到工件中间区域时,砂轮与工件的接触面积增大,参与磨削的磨粒数量增多,同时工件中间区域散热条件差,热量绝大多数传入工件内,因此在工件中间区域温度达到最大值。砂轮切出工件时,参与磨削的磨粒减少,材料去除体积也随之减少,同时热量向外界散失,因此磨削温度呈下降趋势。

3.3 金相组织

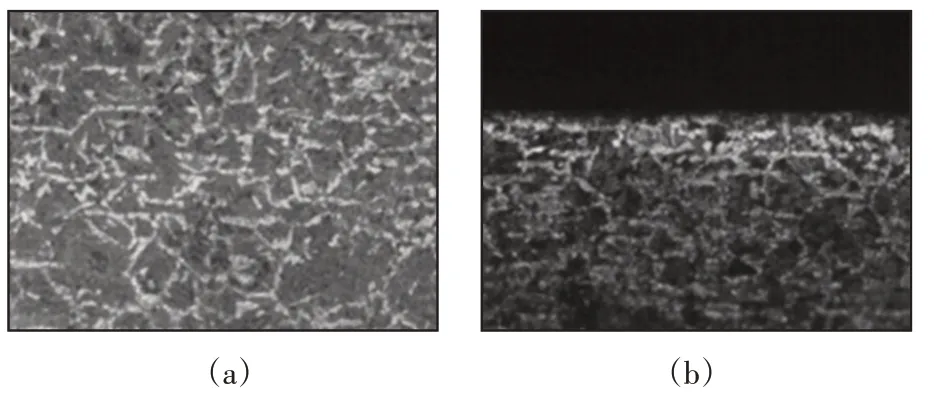

加工前工件初始金相组织,如图7(a)所示。基体为片状珠光体,白色为铁素体呈网状均匀分布。磨削参数vs=50m/s,vw=1.5mm/min,ɑp=10mm条件下窄深槽底截面亚表层金相组织,如图7(b)所示。比较磨削前后金相组织,与基体相比槽底亚表层珠光体晶粒分布较为集中,且有细化现象。这是由于在磨削过程中,槽底发生塑性变形,晶粒分布发生改变,晶粒受到拉伸挤压作用形状发生改变,进而分解细化[11]。

图7 磨削前后AISI 1045钢金相组织Fig.7 The Microstructure of AISI 1045 Steel

4 结论

(1)磨削过程中槽底出现了硬化现象,随着工件进给速度和窄深槽深度的增加,槽底硬度增大。当工件进给速度达到vw=3mm/min,窄深槽深度ɑp=15mm 时,中间区域最高硬度分别为387HV和379HV,是基体硬度值的2倍。工件中间区域槽底硬度最大,切入端和切出端都呈降低趋势。

(2)随着砂轮线速度的增加,窄深槽侧面磨痕变细且分布均匀,表面粗糙度值呈降低趋势,当磨削速度升高为vs=70m/s时可获得较好的表面质量,表明磨削速度增加有利于提高表面质量;工件进给速度的变化对槽侧面粗糙度影响较为明显,当工件进给速度增大为vw=3mm/min时,槽侧面磨痕变粗且分布杂乱,表面粗糙度升高,表面质量变差;其他条件不变,当窄深槽深度由ɑp=5mm增大为ɑp=15mm时,表面粗糙度值增大,窄深槽表面质量变差。

(3)加工后槽底亚表层铁素体和珠光体分布均匀,并未出现组织转变,但靠近槽底出现晶粒细化现象。

(4)槽侧面磨入端和磨出端与中间区域相比,表面质量较差。针对表面质量一致性问题,应该改善砂轮的刚度和夹具装夹的精确度以加强磨削的稳定性。