高强度材料车削机械断屑器设计分析

2021-07-26张天翼丁艳红郭文亮宫晓琴

张天翼,丁艳红,2,郭文亮,2,宫晓琴

(1.太原理工大学机械工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024)

1 引言

304 不锈钢是一种用途广泛的不锈钢,具有优秀的可焊接性、耐腐蚀性、高强度和低温韧性好等诸多优点[1]。但同时304不锈钢作为机加工行业典型的难切削加工材料,车削时其切屑难以折断,易划伤加工表面,同时切屑极易飞溅伤人,形成车削加工安全隐患[2,3]。车削时又易粘刀,热量传入工件和切屑的比例小,切削热集中在前刀面小范围内[4],影响刀具的耐用度和使用寿命。现有的断屑方法主要为各式卷屑槽以及各种无动力式的断屑装置,难以应对切削用量和工件材料频繁变化场合的断屑需求。研究针对304奥氏体不锈钢的车削断屑难的加工特点,设计了一种具有主动机械动力的辅助断屑装置,在车削过程中打断冗长切屑。仿真与实验对比分析,着重研究了主动机械动力断屑器在各参数下的切屑折断效果以及对前刀面最高温度的改善情况,并寻求优化的切削断屑参数。

2 断屑器的设计

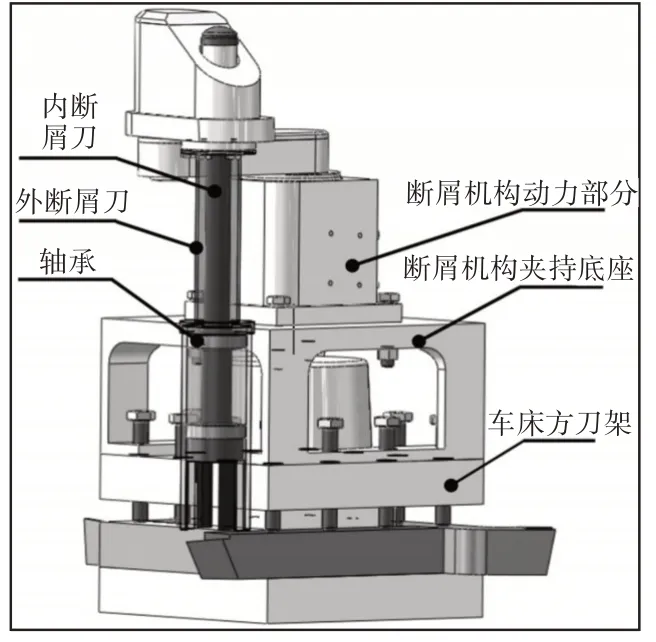

具有主动机械动力的断屑器结构,如图1所示。它主要由固定的两刃外断屑刀、旋转的两刃内断屑刀、直流电机和辅助夹具组成,断屑器刃口位于前刀面附近,固定断屑刀的刀槽面向切屑流出方向,在切屑流经前刀面进入固定断屑刀的刀槽后通过内外断屑刀的剪切合力使切屑折断、破碎。

图1 断屑器结构Fig.1 Structure Diagram of Chip Breaker

内断屑刀由直流电机提供动力,断屑器主要参数为:内旋转断屑刀外径26mm,壁厚1.5mm,剪切齿数量2 个,刀槽尺寸长30mm*高20mm;外固定断屑刀外径28mm,壁厚1mm,剪切齿数量2个,刀槽尺寸长30mm*高20mm。

3 切屑折断的理论模型

金属切削加工可细分为三个阶段[5-6]:(1)切屑形成阶段;(2)切屑流出阶段;(3)切屑卷曲阶段。文献[7]开发了一个断屑经验模型,该模型与刀具的几何参数相关。

根据Nakayama[8]断屑模型的研究,切屑折断极限方程为:

式中:εb—切屑折断应变;

Rul—切屑初始卷曲半径,mm;

Ruf—切屑折断时的卷曲半径,mm;

Hch—螺旋形切屑轴截面的切削厚度,mm。

切屑在断屑器作用下卷曲半径减小、应变增大、从而折断[9-10]。研究使用TNMA332车刀,无涂层。车削过程中采用刀具的几何参数为γ0=12°,λs=5°,Kr=75°。

4 应用断屑器的仿真和实验效果

4.1 断屑器对切屑形态和断屑效果的影响

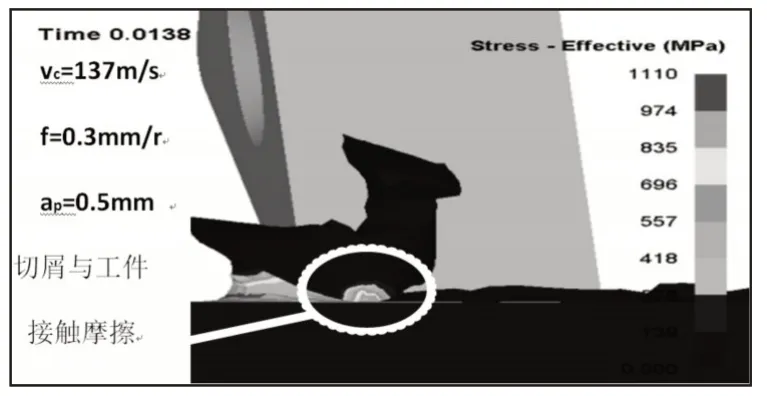

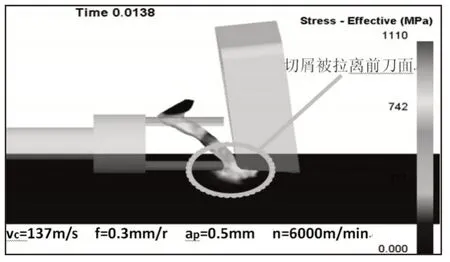

在相同切削用量、切削时间下干切削得到的切屑形态及受力情况,如图2所示。切屑卷曲成螺旋状,使用断屑器辅助切削时得到的切屑形态及受力情况,如图3所示。断屑器强迫带动切屑运动,切屑被拉成近似直线形。

图2 干切削时切屑形态及受力分析Fig.2 Chip Form and Force Analysis in Dry Cutting

图3 断屑器辅助切削时切屑形态及受力分析Fig.3 Chip Form and Force Analysis with Chip Breaker

干切削时,切屑经刀具前刀面摩擦后离开成螺旋卷曲状,切削过程中切屑还可能和工件表面产生摩擦接触,瞬时接触应力可达800MPa以上,且接触面积极小,加之切屑表面加工硬化作用,在其高速流出时会在工件表面刻划出痕迹,破坏了工件表面的加工质量,造成表面微观缺陷等。使用断屑器辅助切削时,切屑被强迫拉离前刀面,由于断屑器的剪切作用,在还没有生成冗长切屑时就令其折断,并由刀槽流出掉落在机床的接屑盘上,避免了冗长的切屑缠绕和划伤工件问题。

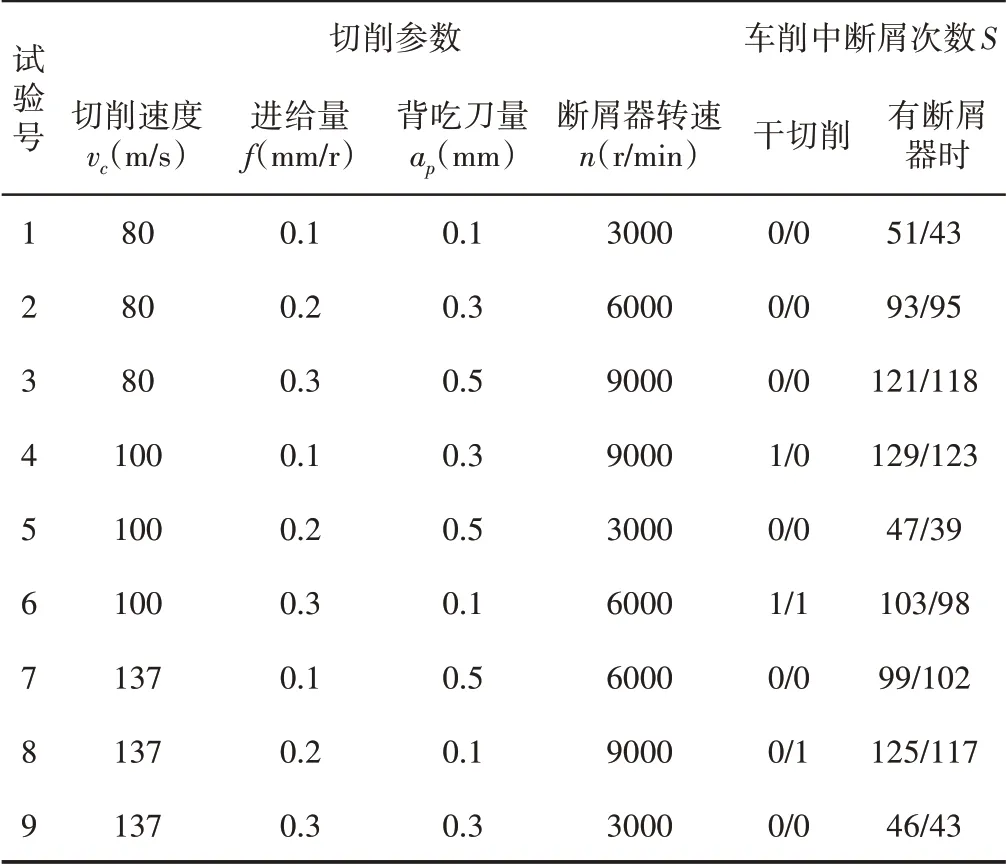

这里研究的实验和仿真参数取为四因素三水平,并对比实验和仿真结果数据整理为L9(34)正交实验表,最右侧两列结果数据中每一列左侧为仿真结果,右侧为实验测量结果,实验过程中发现断屑器齿数为1时,工作时震动强烈,断屑效果不好;齿数为3时,断屑刀刀槽尺寸受限,切屑无法顺畅流入断屑器有效剪切区域,故研究中断屑器制作为2齿,断屑器能够平稳运转并得到良好的断屑效果。304奥氏体不锈钢在(0~1)s内车削时各切削参数下干切削和断屑器辅助切削时的仿真和实验断屑次数的正交实验表,如表1所示。

表1 断屑次数正交实验表Tab.1 Orthogonal Test Table of Chip Breaking Times

由正交实验可以得出:(1)实验结果与仿真结果偏差不大,比较吻合;(2)相同切削用量下的车削过程中,使用断屑器辅助车削时切屑折断次数显著增加,表明了应用断屑器能够稳定高效地折断切屑;(3)断屑器辅助车削断屑时,单位时间内断屑次数S主要与断屑器的转速n相关,与其他切削参数无显著相关性;(4)干切削时低频次切屑折断原因根据实验过程分析为冗长切屑碰撞、刮擦刀具或工件表面而折断。

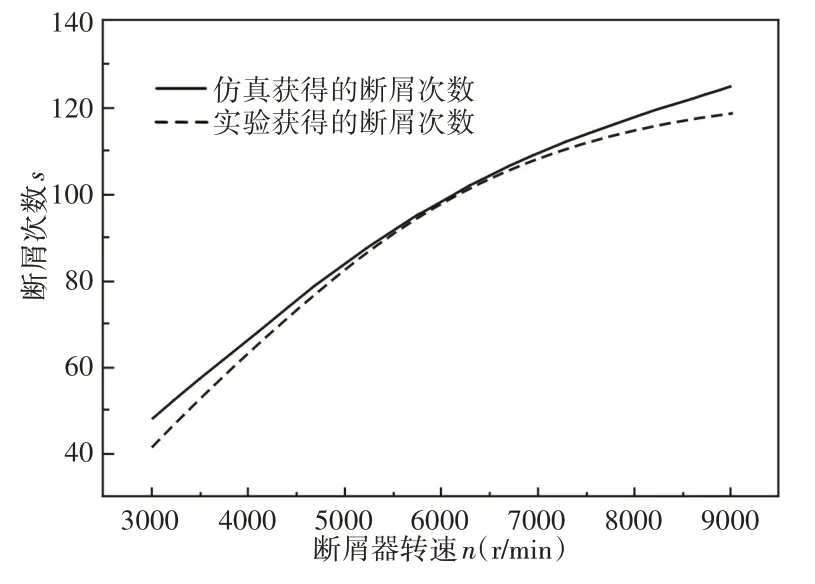

仿真和实验中单位时间内断屑次数S与断屑器的转速n拟合曲线图,如图4所示。实验结果与仿真结果吻合度较高,表明断屑次数S与断屑器的转速n成近似线性正比关系。曲线曲率近似表示断屑器的断屑效率,在n=6000r/min附近曲率最大,而断屑器转速n超过7000r/min时,断屑次数随断屑器转速的增加并不明显,分析原因为断屑器转速过高时,处于生长和流动过程的切屑没有能够在断屑器旋转一周过程中及时进入断屑器的有效剪切折断区域。故从断屑效率角度考虑断屑器转速n为(5000~7000)r/min为宜。

图4 单位时间内断屑次数S与断屑器的转速n拟合曲线图Fig.4 Fitting Curve of Chip Breaking Number Per Unit Time and Rotation Speed of Chip Breaker

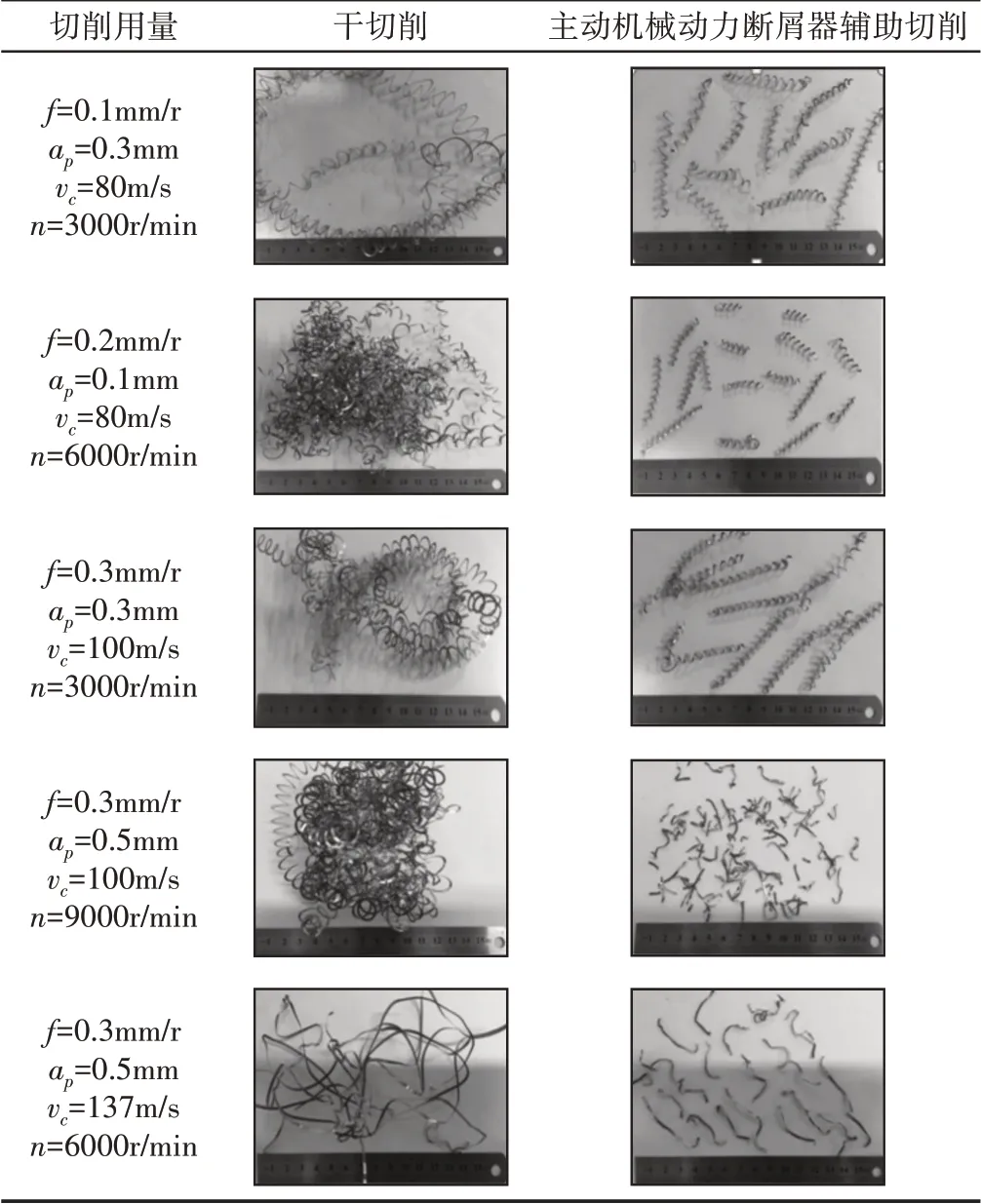

实验中304奥氏体不锈钢在各切削参数下,干切削和使用断屑器辅助车削时的切屑形态及断屑效果,如表2所示。实验结果表明应用断屑器辅助切削可以改变切屑形态并使切屑在外力作用下强制折断,为304不锈钢车削的断屑难问题带来良好的解决方法。切削用量较小时切屑折断稳定,切屑形态规律;切削用量大时切屑折断形态不规律,但得到了强制折断切屑的效果,相同切削用量下,单位时间内切屑折断次数S与断屑器的转速n正相关,可以调整断屑器的转速获得需要的切屑折断长度。

表2 实验获得的切屑形态对比Tab.2 Comparison of Turning Chips Obtained from Experiments

4.2 断屑器对前刀面温度的影响

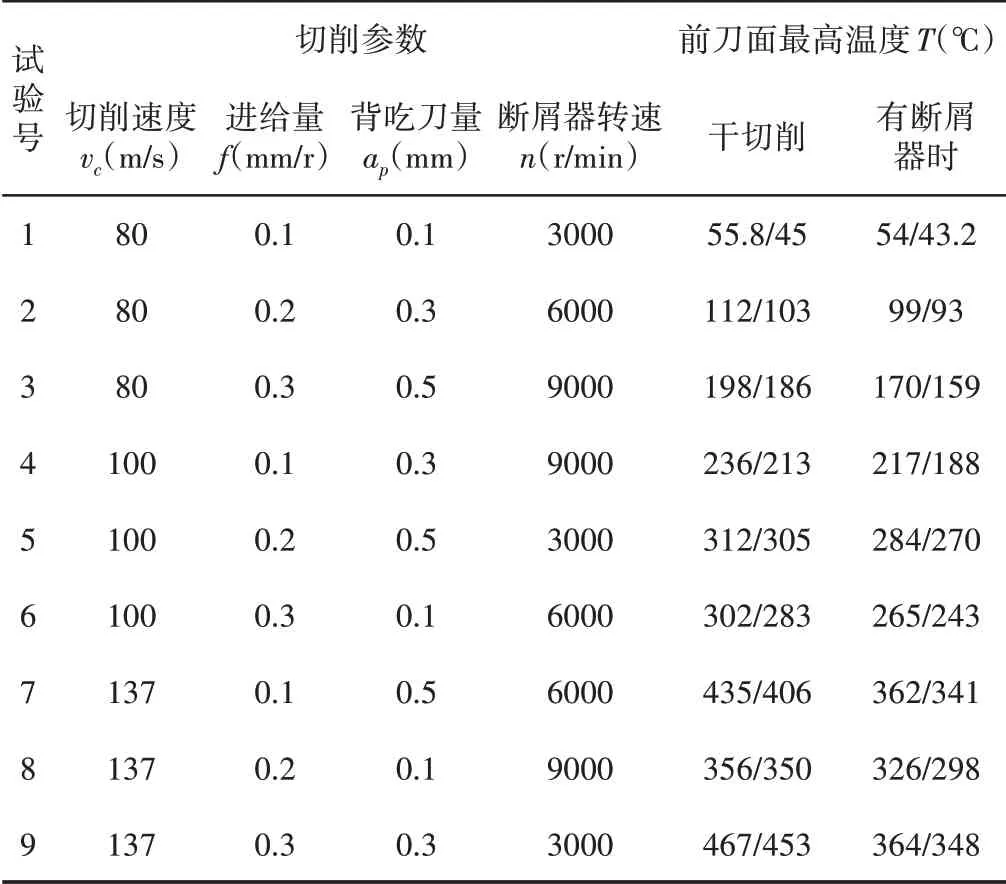

为研究断屑器对车削过程前刀面温度的影响,设计了四因素三水平的正交实验,在车削(0~0.1)s过程温度变化的仿真与实验数据进行对比,最右侧两列结果数据中每一列左侧为仿真结果,右侧为实验测量结果,如表3所示。其中仿真使用Deform3D软件获得仿真数据,实验中采用手持式红外温度摄像仪FLIR TG165获取实验数据。

表3 车削时前刀面最高温度正交实验表Tab.3 Orthogonal Test Table for the Maximum Temperature of the Rake Face in Turning

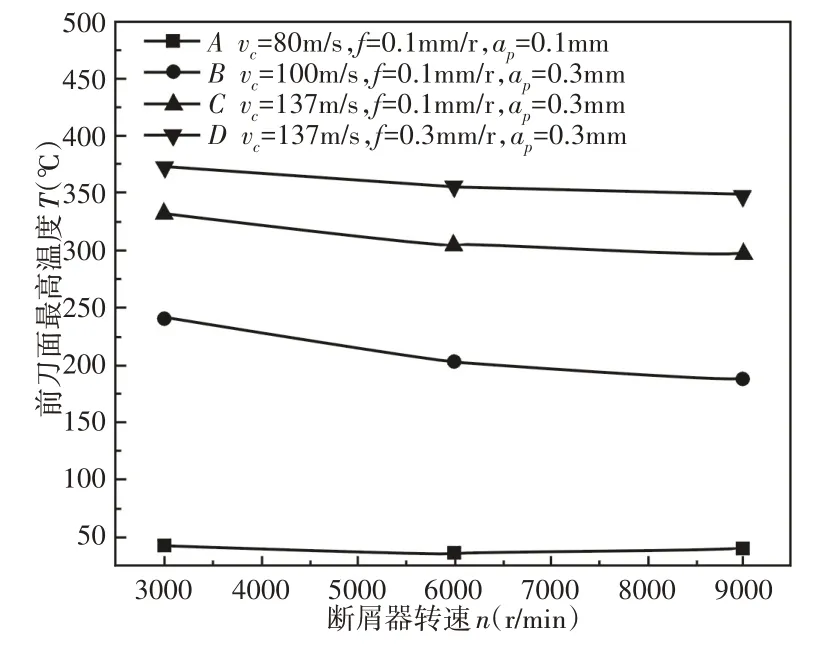

实验和仿真结果基本吻合,在低速切削时(80m-100m/s)前刀面最高温度误差在10%内,使用断屑器辅助切削相较干切削时前刀面温度平均降低13.2%;高速切削时(100-137m/s)前刀面最高温度误差在6%内,使用断屑器辅助切削相较干切削时前刀面温度平均降低22.4%,切削0.1s时不同切削用量下前刀面最高温度与断屑器转速关系图,如图5所示。

图5 前刀面最高温度与断屑器转速关系Fig.5 The Relation between Maximum Temperature of Rake Face and Speed of Chip Breaker

切削速度对前刀面最高温度影响较大,断屑器转速对前刀面最高温度影响较小,切削用量小时(如图5中曲线A所示),前刀面最高温度受断屑器转速影响规律不显著,一般切削用量下(如图5中曲线B、C、D所示),前刀面最高温度随断屑器转速的升高略有降低,幅度很小。相同进给量f、背吃刀量ɑp和断屑器转速n下(如图5中曲线B、C所示),前刀面最高温度在切削速度提高时随之升高,但结合表3正交实验说明随切削速度的上升,使用断屑器辅助切削相较干切削时对前刀面最高温度的改善效果更为明显。

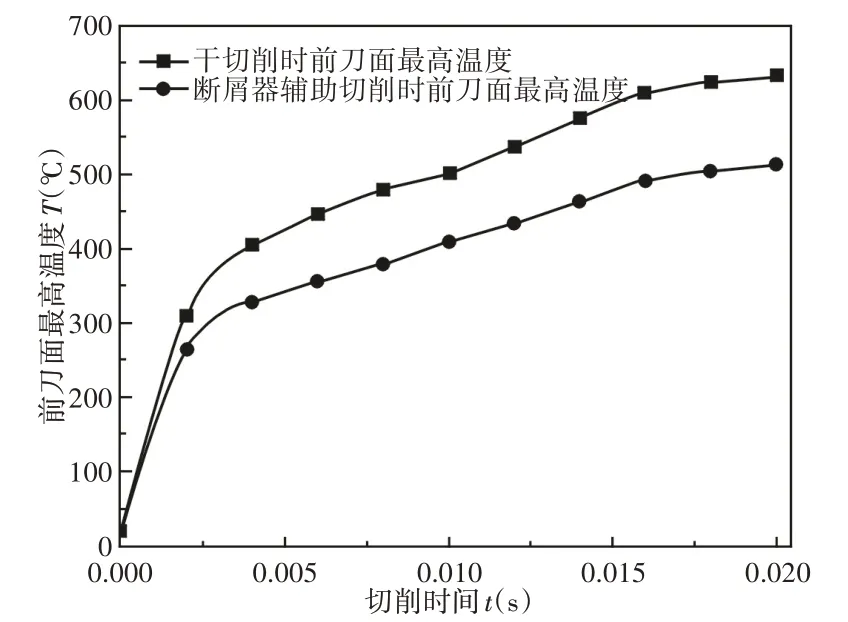

仿真和实验结果表明使用断屑器辅助切削时,在各切削参数下,前刀面最高温度有约(10~25)%不同程度的降低,尤其在切削用量较大时应用断屑器辅助切削能够更大程度降低车削时前刀面的最高温度。通过差值方法可以得到其他切削参数点数据值,在切削速度vc=137m/s,进给量f=0.3mm/r,背吃刀量ɑp=0.5mm,断屑器转速n=9000r/min 时使用断屑器辅助车削时相较于干切削对前刀面最高温度影响最大,着重对此参数进行了实验,在上述切削参数切削时(0~0.2)s过程中前刀面最高温度变化曲线,如图6所示。

图6 相同切削用量断屑器辅助切削和干切削对前刀面温度升高过程对比Fig.6 Contrast of Temperature Rise on Rake Face between Chip Breaker Assisted Cutting and Dry Cutting under Same Cutting Parameters

考虑到断屑器转速从6000r/min升至9000r/min对前刀面温度改善作用比较微弱,综合考虑取得良好断屑效果和节省能源,得出优化的切削参数,即切削速度vc=137m/s,进给量f=0.3mm/r,背吃刀量ɑp=0.5mm,断屑器转速n=6000r/min。此切削参数下,使用断屑器辅助切削对前刀面最高温度的改善相作用相较于干切削可达(16.98~24.05)%,可在相同的切削用量条件下有效地提高刀具耐用度,减少了更换刀具的时间成本和经济成本。

5 结论

(1)应用主动机械动力断屑器可以稳定可靠地折断304奥氏体不锈钢的切屑,避免了切屑划伤加工表面、切屑飞溅伤人以及切屑缠绕造成车床停车的问题,提高了生产效率和生产加工环境的安全性。同时应用主动机械动力断屑器辅助切削有效地降低了刀具前刀面切削时切削区域的最高温度,从而使刀具在和干切削同等切削参数下的寿命得以提升。

(2)应用主动机械动力断屑器辅助切削相较于干切削,车削过程中断屑效果显著,相同切削用量下,单位时间内切屑折断次数S与断屑器的转速n正相关,考虑到断屑效率和节省能源,切屑折断为适合长度即可,故断屑器的转速n应与车削速度vc相匹配,如车削速度vc=80m-100/s 时,断屑器的转速n取(5000~6000)r/min 为宜;车削速度vc=(100~137)m/s 时,断屑器的转速n取(6000~7000)r/min为宜。

(3)应用主动机械动力断屑器辅助切削相较于干切削,在车削速度vc=137m/s,进给量f=0.3mm/r,背吃刀量ɑp=0.5mm 时对前刀面最高温度降低得最明显,配合断屑效果较优时断屑器转速n=6000r/min,使用断屑器辅助切削后能够在与干切削设定相同刀具耐用度条件下,提高车削速度vc,从而提高生产效率和降低工件已加工表面粗糙度,或者在相同的切削用量下,使用断屑器辅助车削相较干切削能够提升刀具的耐用度。

(4)为提高断屑效率,主动机械动力断屑器在满足断屑强度的要求下,应增大断屑器的刀槽宽度,使相同时间内流动生长的切屑更易进入断屑器的有效剪切折断区域内。