发酵酱煮制过程体态变稀产生机理研究 及工艺优化

2021-07-26张晓辉卢少玺张庆宇董蓉蓉

◎ 张晓辉,卢少玺,张庆宇,董蓉蓉,强 力

(广东美味鲜调味食品有限公司,广东 中山 528400)

发酵酱是以豆类、谷类为原材料,经微生物作用在适当的温度发酵而成的半固态发酵食品[1-2],一般多采用开放式生产,空气中各种微生物混入后共同生长,通过发酵、后熟等阶段,形成了发酵酱特有的风味。这些微生物主要包括霉菌、细菌和酵母,而起主要作用的是霉菌[3-4],发酵周期为3个月左右,再添加其他辅料和添加剂制备成风味各异的发酵酱成品(多采用调配后加热煮制工艺)。

为保持酱成品具有一定的黏稠度和体态特征,生产时需适当添加增稠剂,如变性淀粉、黄原胶等。然而,发酵酱生产过程中存在体态不稳定情况,不同批次、不同季节生产时存在变性淀粉添加量相同,而成品体态稀稠差异较大的情况,严重时成品稠度达不到包装要求,需返工处理。本研究基于发酵酱生产过程中存在的体态变稀问题,以柱侯酱为例,分析产生原因及机理,并以此对工艺进行优化,实现产品生产过程体态稳定,解决体态异常及不必要的生产返工问题。

1 材料与方法

1.1 试验材料

柱侯酱配方主要原料:面豉、果葡糖浆、酿造酱油、变性淀粉、香辛料等;主要设备:调配罐、夹层蒸汽煮制锅、流度计等。

1.2 试验方法

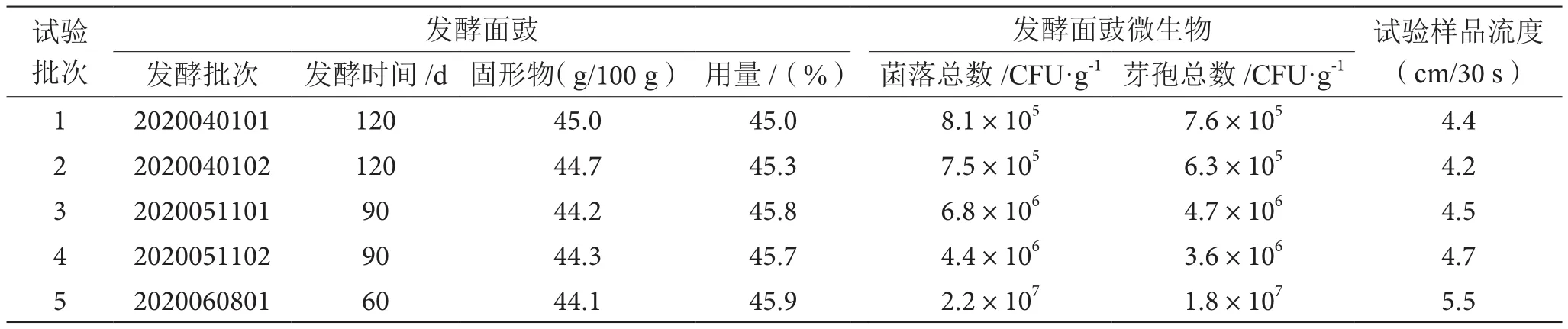

1.2.1 不同批次物料与体态变化

以生产柱侯酱为例,发酵面豉是其主要的配方物料,取不同发酵时间、不同批次的面豉,按柱侯酱配方进行调配、煮制试验,对比分析生产的柱侯酱体态情况。共选取5批面豉,并送检总固形物及微生物菌落总数、芽孢总数。根据总固形物数据调整面豉用量,使得添加面豉总固形物一致,试验制备的成品冷却后使用流度计测流度,每组平行测3次,取平均值。

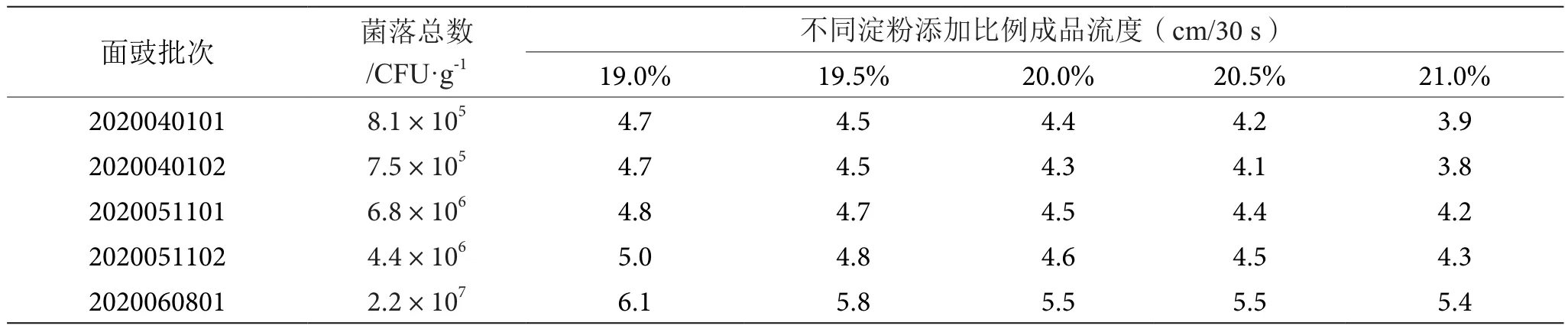

1.2.2 不同淀粉添加量与体态变化

根据现有煮制工艺,在以上5个批次面豉的基础上设置变量,添加不同比例的变性淀粉,对比分析其对柱侯酱体态的影响。试验时保证其他物料一致并准确称量,以往生产过程中淀粉在调配时添加,且添加比例约为20%,故设置添加淀粉比例分别为19%、19.5%、20%、20.5%以及21%,分别制备成品,冷却后使用流度计测流度,每组平行测3次,取平均值。

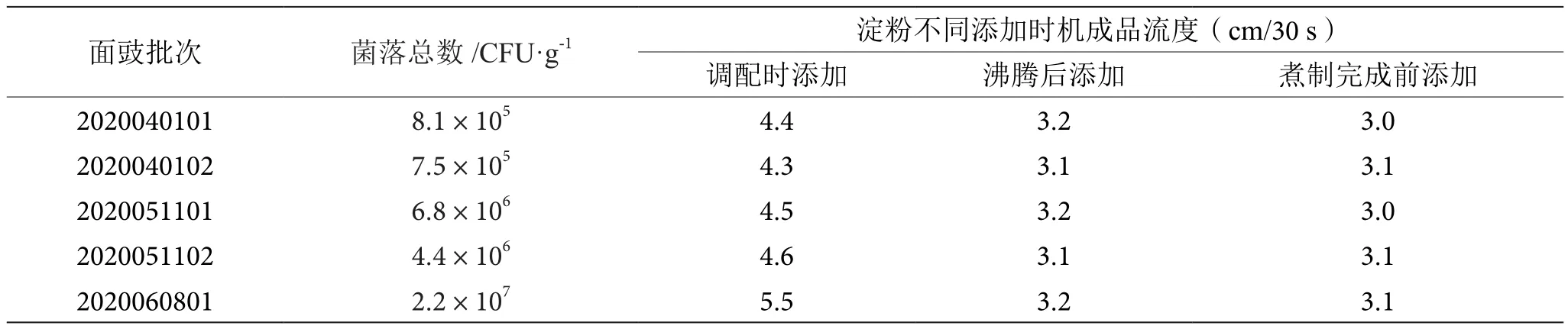

1.2.3 淀粉不同添加时机与体态变化

根据现有煮制工艺,调整淀粉添加时机,分别在调配时添加(目前工艺)、煮制沸腾后添加、煮制完成前10 min添加,对比分析其对柱侯酱体态影响情况。试验制备的成品冷却后使用流度计测流度,每组平行测3次,取平均值。

2 结果及分析

2.1 不同批次物料与体态变化

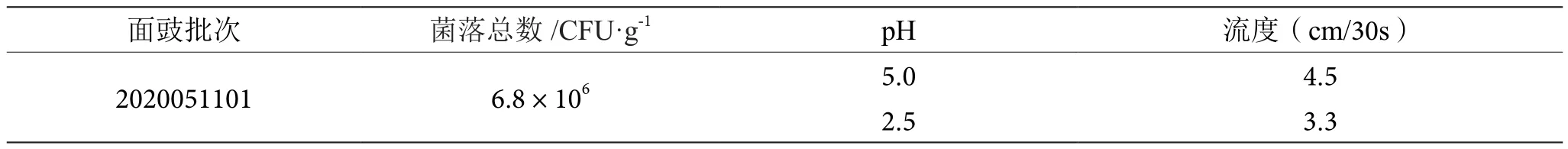

不同批次物料与体态变化具体情况如表1所示。

表1 不同批次发酵面豉及煮制柱侯酱成品流度结果表

根据表1试验结果可知,不同批次发酵面豉煮制柱侯酱成品流度略有差异,表现为发酵时间越短,微生物含量越高,成品流度值越高,即体态相对偏稀。试验时已保持面豉添加总固形物一致,故成品流度差异主要与发酵面豉微生物有关。

2.2 不同淀粉添加量与体态变化

不同淀粉添加比例及煮制柱侯酱成品流度结果见表2。根据表2可知,随着淀粉比例增加,成品流度值下降,体态增稠,但不同批次面豉煮制的成品,随着淀粉比例的增加,流度值下降幅度不同,菌落总数越低,下降幅度越明显,菌落总数越高,下降幅度越反而不明显。可见,发酵面豉菌落总数高低对淀粉增稠效果有一定影响。

表2 不同淀粉添加比例及煮制柱侯酱成品流度结果表

2.3 淀粉不同添加时机与体态变化

结合以上试验结果,调整淀粉添加时机,验证面豉微生物对淀粉增稠效果的影响。分别设置正常添加、煮制沸腾后添加及煮制完成前10 min添加。相应成品流度情况如表3所示。

根据表3可知,淀粉在沸腾后及煮制完成前10 min添加,成品流度大幅下降,即体态明显变稠。说明高温消除了面豉对淀粉增稠效果的影响,且同时放大了淀粉的增稠效应,可见,发酵面豉在调配的同时及加热沸腾之前,就已经对淀粉增稠效果产生了影响。

表3 不同时间段添加淀粉与成品流度结果表

综合以上试验发现,发酵面豉在煮沸之前与淀粉共存,会削弱淀粉的增稠效果,且发酵面豉微生物含量越高削弱效果越略明显。似乎表明柱侯酱生产过程中体态偏稀问题与面豉微生物含量直接相关,然而在整个加热煮制过程中,时间较短,理论上不存在微生物过度繁殖或过度消耗淀粉的情况,应该为某种生物酶在起作用,最可能为淀粉酶,且在加热过程中,随着温度上升,其达到最适温度,分解能力进一步加强,导致短时间内淀粉大量分解,失去增稠效应。

为此,进一步设置试验,验证是否为淀粉酶起作用,试验设置不同pH环境,对比分析成品体态。发酵面豉及淀粉按原工艺在调配时添加,混合后,调整物料pH值,试验结果如表4。

表4 不同pH值及生产成品流度值表

表4结果表明,调配时调整物料pH为2.5,使面豉中淀粉酶失去酶活,煮制制备的成品流度值则明显降低,流度值与煮制时添加淀粉效果相当,说明发酵面豉中削弱淀粉增稠效应的物质为淀粉酶,这与面豉发酵机制一致,面豉发酵主要利用米曲酶、酱油曲霉等,霉菌的生长代谢能够分泌多种酶类,如蛋白酶、淀粉酶、脂肪水解酶和其他的酶类,在酱醪发酵过程中能够分解蛋白质、淀粉和脂肪,形成小分子化合物[5]。

3 工艺优化

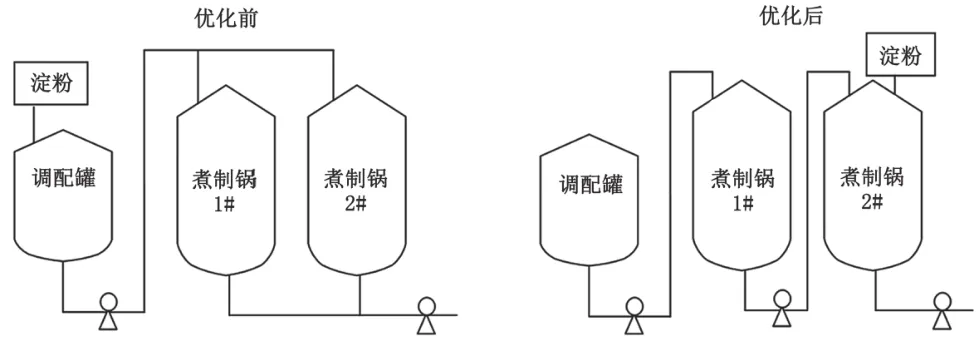

查明柱侯酱生产过程中体态偏稀的原因及机理后,对生产工艺进行优化,重点解决淀粉酶灭活问题,经试验验证,发酵物料加热到75 ℃及以上时,淀粉酶酶活基本消失或对淀粉不再有明显削弱作用。结合原有设备,同时保持原有产能和操作连续性,工艺优化如图1所示。

图1 发酵酱煮制工艺优化示意图

原工艺为淀粉在调配时添加,调配后泵入煮制锅煮制。优化后,淀粉在煮制过程中添加,即物料经煮制锅1#进行预加热,待物料煮制75~80 ℃后,泵入2#煮制锅继续煮制,泵入的同时添加淀粉,实现发酵面豉淀粉酶灭活后再添加淀粉,且此设计,可使得淀粉能够充分与物料混合,避免成品体态不均匀及出现淀粉团的情况。

4 结论

通过试验分析,发酵酱煮制过程中体态变稀问题主要是由于发酵酱本身或发酵原料中含有其在发酵过程中产生的淀粉酶,使得在后续的煮制中因未被灭活,使得添加的淀粉被分解,导致增稠效应下降,煮制的成品体态变稀。解决此问题,需考虑在加工过程中先对发酵物料进行预加热,使得淀粉酶失活,再加入淀粉类物质,一般加热75 ℃及以上,可基本消除发酵物料中淀粉酶的影响。