汉源大渡河大桥巨厚砂层大直径灌注桩施工技术

2021-07-25周春华胡孝荣谭启奎

刘 祥,兰 沁,周春华,胡孝荣,谭启奎

(1.成都探矿机械厂,四川 成都 610083;2.四川省地矿局四〇三地质队,四川 峨眉山 614200;3.四川省地质工程勘察院集团有限公司,四川成都 610072)

1 工程概况

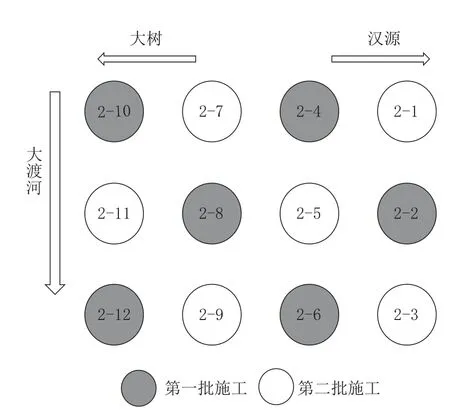

汉源大树大渡河大桥位于汉源县富林镇杨泗营村及桂贤乡银政村,跨越大渡河,距下游180~230 m 为汉源吊桥,可供小车通过,下游260~280 m处为汽车轮渡(载质量20 t),距离汉源县城约3 km,距离峨眉山市144 km,经汉源、雅安距离成都273 km。大桥全长708.4 m,共4 个墩。主桥为133 m+255 m+133 m 连续钢构,共2 个墩(2 号墩、3 号墩),主墩承台厚6 m,平面尺寸24.0 m×17.5 m,基础为12 根Ø2500 mm 的钻孔灌注桩,桩长平均约67 m,桩间距为6.5 m;引桥共2 个墩(1 号墩、4 号墩),为4孔43 m 简支梁,北端连接省道S306 线,南端连接新建的大树镇。主桥2 号墩的12 根钻孔灌注桩,钻孔直径2500 mm,钻孔深度63~75 m 不等,按照钻孔间隔施工分2 批进行(如图1 所示),总进尺819.85 m,施工时长130 d。

图1 钻孔施工顺序Fig.1 Pile hole drilling sequence

2 地层情况

主桥2 号墩位于大渡河主河床边缘,处于桥位区左岸(北岸),冬季约1/3 处于河漫滩上,约2/3 处于水中,夏季全部处于河水中,采用砂砾石筑岛形成施工场地。

2 号墩地层情况:0~11.50 m 为中密—密实砂卵石、漂石层,卵石成分为花岗岩、石英岩、玄武岩、流纹岩等,质地坚硬;11.50~59.30 m 为中密中砂层,局部密实,上部为细砂,中部夹粗砂,饱和,属非液化土;37.20~42.50 m 为砂卵石层透镜体;59.30~70.20 m 为密实砂卵石、漂石层;70.20 m 以深为灰岩,弱风化。

2 号墩基岩上伏覆盖层存在多层砂土及卵石夹土(质土),在11.5~49.4 m 之间除厚5.5 m 的卵石夹土外均为砂土,且砂层巨厚,这对桩基施工是不利的,应选择合理的成孔技术措施,确保成孔施工的安全。

3 施工设备及配套

根据该工程特点及公司设备情况,配置冲击钻孔设备7 台套,1 台备用,详见表1 所示。

表1 主要施工设备Table 1 Main construction equipment

4 施工前的准备

4.1 筑岛

2 号墩施工场地开阔,用挖掘机和装载机配合,采用砂卵石筑岛,填筑高度比现有水位高出1.5 m左右,考虑到钢筋笼的制作,筑岛面积为65 m×32 m。在筑岛过程中,为防止冲刷,在筑岛迎水面采用钢筋笼填装大卵石进行护岸[1]。

4.2 孔口护筒的埋设[2]

在筑岛完成后对场地进行平整,用全站仪精确测量出墩位和孔位,再用挖埋法安设孔口钢护筒,钢护筒尺寸为Ø2800 mm×16 mm×3200 mm,钢护筒埋设深度为3 m,护筒口高出地面0.2 m,具体埋设方法如下:

(1)用挖掘机挖设Ø3500 mm、深2.6~2.8 m 基坑,基坑底部用锄头人工摊平。

(2)用25 t(250 kN)吊车将护筒四点吊起下放到基坑里,并用全站仪将护筒位置与桩位对正,桩位与护筒位置偏差<50 mm,倾斜度<1%。

(3)用挖掘机填埋粘土,护筒底部之上1 m 用粘土填埋夯实,防止护筒漏水和不均匀沉降,再往上用砂卵石填埋夯实,并用大量的水渗透回填部位,到饱和为止(水夯)。

(4)护筒埋置好后,将桩位引到护筒上,用锯条切割做好记号,以便安放钻机。

(5)护筒埋设过程中曾遇到孔底有大量的河流浸水,采取的应对方法是装载机就近取材,向孔内倒入烧过的石灰石(一定程度上有固化效果),直接用挖掘机刨平,再用全站仪定位下放护筒。下放后用装载车向护筒周围填埋黄泥,人工刨平即可。从后期的钻进情况来看,只要孔口护筒足够长(3 m),周围填料被机械压实过,护筒就能很好地保护好孔口。

4.3 钻机的安装

由25 t 吊车吊放安装钻机,并将钻头的中心对准孔的中心,要求保证“四点一线”,即钻头中心、钻架顶部的起重滑轮外槽缘、护筒中心、基桩设计位置中心在同一条竖直线上,偏差≯20 mm。

5 成桩施工技术

5.1 冲击钻进

孔口护筒和钻机安装就位,经校核无误后开钻。开孔反复加泥和“人头”石,使用低冲程(1~2 m)冲击,挤密孔口护筒底口;在巨厚砂层、砂卵石层中钻进时,采用3~4 m 的冲程,“人头”石与黄泥比例必须调整适当,确保孔壁有层50~100 mm“厚墙”,防止钻进、清孔及灌注过程中的孔内坍塌事故出现;在基岩层中钻进时,根据岩石强度和钻头本身状况,合理选择冲程,一般稍小些。

施工过程中随时观察设备的完好情况,特别是锁芯、钢绳等,以防止掉锤现象发生。要经常检查锤的尺寸,如磨损严重应进行补焊,在下内护筒前钻头直径应保持在2630 mm 左右,最小不低于2600 mm(因为内护筒外径为2632 mm)。在施工期间随时对锤头直径和绳头进行抽查,通过抽查强化了机组人员对钻孔孔径严格要求的意识,为后续的内护筒和钢筋笼的顺利下放奠定了基础[3]。

5.2 除渣工艺

在工程开工前设计准备了3 套钻进除渣系统。

(1)利用2 台3P 型泵、振动筛(公司自制,且自带泥浆池)以及相关的泥浆管路等除渣,如图2所示。

图2 振动筛循环系统示意Fig.2 Schematic diagram of the vibrating screen circulation system

(2)利用2 台3P 型泵、ZX-200 型泥浆净化装置以及相关的泥浆管路等构建的系统除渣,如图3 所示,此系统需单独挖设一个泥浆池。

图3 旋流器循环系统示意Fig.3 Schematic diagram of the hydrocyclone circulation system

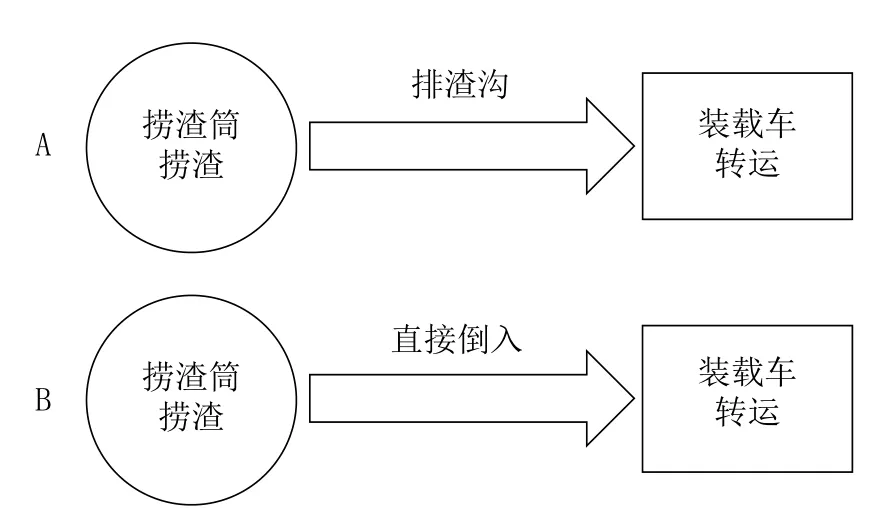

(3)利用捞渣筒捞渣钻进,如图4 所示。

图4 捞渣筒除渣示意Fig.4 Slag removal diagram of slag bailing drum

各工艺使用情况如下:

第一种除渣工艺对卵石层效果比较好,但对砂层却无能为力。第一批孔时,对振动筛各方面性能参数还在摸索,不断调节振动筛的倾斜度、筛网的网眼尺寸等,后逐渐完善,完善后的振动筛细筛网网眼为3 mm×3 mm,下面用粗筛网和横架支撑,振动泵为1.2 kW。

第一批孔在钻进到砂层且ZX-200 型旋流器还未能正常使用时,试图采用细密的筛网除掉砂粒,但从当时的观察和事后钻孔失水情况来看,振动筛的使用具有一定的局限性。当把振动筛上的振动泵开启或者使用粗筛网时,砂粒漏到振动筛自带的泥浆池中再次被3P 型泵抽回孔底,不能清除;当把振动泵关掉或使用细筛网时,砂粒随着大部分泥浆被排到泥浆池外,浪费严重,孔内泥浆不断地被稀释。可见,针对砂层,通过振动筛网除渣原理存在很大的局限性。

在遇砂层振动筛效果不佳时,开始探索ZX-200型旋流器的各种性能,ZX-200 型旋流器在除渣原理上与振动筛有很大的区别,它是采取分级除渣的:先粗筛振动筛除粗颗粒,再渣浆泵抽入旋流装置中,细颗粒便通过旋流器沉渣嘴流到细筛网,振动去掉部分水后排出。使用中对钻孔泥浆进行了测量,结果如表2 所示。从表中可看出,ZX-200 型旋流器比振动筛除渣更优越。旋流器泥浆净化装置经过第一批孔长时间运转后,新配置的旋流器部件(塑料件)磨损严重,其间也对其进行过胶焊,但始终不耐用,后经过设计,自己加工了钢质旋流器,效果显著[4-5]。

表2 除渣效果对比Table 2 Comparison of cuttings removal performance

另外2-9 号孔在下完护筒后(护筒长12.1 m,没有起到隔离砂层的效果),为使孔壁稳定又要得到较快的钻速,采用了孔内自循环加捞渣筒捞渣钻进相结合的方法,同时在捞渣前停泵2 h,使渣粒沉底一并捞出。

5.3 内护筒的加工与下放

内护筒主要作用是隔离砂层,内护筒每节长度为5.4 m,外径为2632 mm,孔底护筒采用厚度20 mm 钢板、跟进护筒采用厚度16 mm 钢板,卷板机卷制成形,采用坡口对焊连接。内护筒的加工质量符合《钢结构加工规范》要求,内护筒加工制作主要技术要求为:内径偏差<±10 mm;椭圆度(两垂直方向内径差)<±10 mm;长度偏差<±15 mm;所有纵、环焊缝均须符合焊缝的二级要求,焊接评定按国家现行《建筑钢结构焊接规程》执行[6-7]。

内护筒的下放在砂层钻进结束后进行,过程如下:把下放钢护筒的型钢井字架安放到位。利用25 t 吊车把加工好的钢护筒吊运至型钢井字架内,利用型钢井字架横梁上的2 组20 t(200 kN)链子滑车(每组2 台)进行受力转换,待力全部传至型钢井字架上的2 个吊点后,同时松2 台链子滑车,靠内护筒本身自重往下沉,待沉到预定深度后、临时固定;再利用吊车吊运第二节内护筒,与已下放好的第一节内护筒进行焊接并加焊外环,确保对接质量,对接好后重复以上步骤。若内护筒靠自重不能下沉,则利用型钢在内护筒上口处加设十字内撑(以防止震动下沉过程中内护筒井口变形),用120 t(1200 kN)振动锤振动辅助下沉。开动振动锤使内护筒下沉时,若发现内护筒有倾斜,要及时用牵引器校正。每振动1~2 min 要暂停一次,并校正内护筒一次[8-9]。

5.4 钢筋笼制作与吊放

钢筋笼采用分段制作,并进行编号,分段长度9 m,间隔2 m 在加强箍位置设置“十”字支撑,避免钢筋笼变形。在钢筋笼主筋外缘每隔2.0 m 设置“耳朵”保证钢筋保护层厚度,同一截面圆周均匀分布6个。钢筋笼加强箍与主筋之间以及箍筋与主筋之间均采用点焊连接,主筋接头用丝扣连接,螺母扣为M28×700 mm。

终孔后,开始下放钢筋笼。在吊放钢筋笼前先下放制作好的探孔器,规格为Ø2460 mm×9000 mm,底部顶部口径为Ø2260 mm,探孔器主要起导向作用,以确保钢筋笼顺利下放。

钢筋笼用吊车放入孔内,吊点设置在加强箍筋处,并进行了加强。钢筋笼分节吊放,当前一节钢筋笼放入孔内后,即用型钢穿入钢筋笼加强箍下面,临时将钢筋笼搁置在孔口上,再下第二节,在孔口对接,对接时上下主筋位置应对正,保证钢筋笼上下轴线一致。吊放钢筋笼入孔时应对准孔位轻放、慢放,若遇阻应停止下放,查明原因进行处理。钢筋笼全部入孔后,用钢绳捆绑在钻机底座上或直接焊接到内护筒上进行固定。

5.5 清孔

钻孔深度达到设计标高后,应对孔深、孔位、孔径、孔斜进行检查,符合设计要求后方可清孔。根据该工程桩基础设计要求、现行规范规定及该区地层特点,采用“浑水孔”(即全孔泥浆护孔平衡地下水及地层压力)灌注水下混凝土。清孔是在钢筋笼下放完毕后进行的,采取空压机反循环清孔,气液混合室保持在40 m 左右位置,压力为0.7 MPa,被反循环上来的泥浆部分直接排出孔外,向孔内加清水补给,部分通过旋流器泥浆净化装置,除砂后再返回孔内,防止孔内泥浆过清造成孔壁不稳定和孔内渣粒沉淀太快。清孔时保持孔内水头,防止钻孔坍塌。

5.6 混凝土的灌注以及相关问题[10-12]

5.6.1水下混凝土灌注前准备

做好水下混凝土配合比设计报批。导管采用Ø 325 mm×10 mm 方扣螺纹连接,做好导管拼装、密封性实验,对浇筑混凝土设备进行检查,确保浇筑过程中机具状态良好,并预备一台输送泵和一台发电机组,防止突发情况影响灌注。储料斗采用剩余内护筒材料改造而成,容积可达到12 m3。开盘时使用的漏斗容积2 m3,正常灌注时为便于操作采用小漏斗,容积0.5 m3。混凝土泵可将混凝土送到储料斗中,通过储料斗阀门调解混凝土流量大小,经梭槽流到漏斗中。导管、漏斗用吊车起吊安装,导管底口距孔底0.3~0.5 m。

灌注前进行空压机打泡,冲散、稀释孔底的沉渣浓浆,步骤为先在风管上加一配重,送入下放好的灌浆管,深度约30 m,此时浇注管距离孔底越近越好。

5.6.2灌注水下混凝土

漏斗安装好后,底口用胶纸做隔水塞,用封口板压住,即可搅拌混凝土。第一盘混凝土要适当加大含砂率,第二盘开始正常配料,至漏斗、储料斗装满混凝土,起拔封口板,然后打开储料斗阀门,即完成了开球,进入正常灌注。初灌混凝土量应满足导管在拔球后埋深≮1.0 m,即9.5 m3。开球后要检测导管埋深是否符合要求,导管内是否漏水。

在灌注过程中,导管埋深控制在2~6 m,混凝土灌注应连续进行。为确保桩顶质量,在桩顶设计标高以上加0.5~1.0 m 混凝土浇筑高度,灌注结束后将此段及时清除。在即将灌注完毕前,应频繁地用竹竿插到浆液中,判断真正的混凝土面的高度,与后场做好交流配合,既可做到不浪费混凝土,又不至于在孔内还存留太多的砂浆。

5.6.3导管埋深控制

导管埋深控制至关重要,埋管太深吊车起拔不动、混凝土堵管,埋管太浅易提出混凝土面、造成断桩等不良后果。实际灌注过程中,一个65 m 左右的孔,灌注完毕基本上排出5 m 左右的纯砂浆。另外,混凝土灌注过程中,测锤并不能达到真正的混凝土面(仅可能测到砂浆面),因此导管埋深控制在2~6 m 还需有一定的技巧,如果按测的混凝土高度来控制,那很有可能就把导管底口提出混凝土面,进入砂浆层了,可能会形成断桩或对桩有不利影响,实际操作中,导管埋深建议按高限控制在6 m 左右(以测量高度计算),在保持混凝土不堵管的情况下,这种做法更为保守安全。

5.6.4钻孔灌注报废原因分析

2-12 号孔开球灌注3 m 时堵管,造成了灌注报废。经过分析,其原因有以下几个方面:(1)混凝土本身质量存在问题,和易性不好,且在灌注开盘时没有设置隔水塞,混凝土在经过75 m 的泥浆冲刷后方到孔底,其间离析严重。(2)浇注管距离底口2 m 爆裂,部分泥浆混入下落的混凝土造成污染。(3)后场混凝土跟进不及时,没有对前面离析污染的混凝土进行有效的翻卷。(4)孔底泥浆密度没有达到规范要求的1.1 kg/L,孔底泥浆在清孔打泡后密度最高1.3 kg/L 左右,但这不是主要原因,它并没有足够的能力阻挡密度2.4 kg/L 的混凝土的下落而造成堵管,只有混凝土本身才能造成混凝土堵管[8-9]。

5.7 孔口护筒的开挖

在浇注完成后,待混凝土初凝,用挖掘机对孔口护筒进行开挖。实际操作中只有对外护筒进行完全的切割,才能用吊车顺利地起拔上来。在割缝处进行焊接,以备下次使用。焊接后的护筒强度有限,例如2-9 号孔护筒因挖掘机在埋设其它护筒时向孔内带入了大量的石头,冲击时护筒内壁存在很大的挤压力,而把护筒挤爆,后对孔内泥石混杂物进行打捞,再补焊护筒方解决问题。

5.8 其它问题

5.8.1钢绳缠绕

为了避免钢绳缠绕,停钻后孔底循环时,最好把钻头提到孔口。2-4 号孔停钻后把钻头提离孔底1 m 左右,泵头配重又放到离孔底不远处,开始因为孔底泥浆太浓,钻头没有在钢绳的带动下旋转,可随着循环的进行,孔底泥浆也相应被稀释,钻头开始旋转,钻头、主卷扬与放入孔内的泥浆管和副卷扬钢绳缠绕在一起,造成后续处理困难。

5.8.2钢绳的使用

对于Ø2500 mm 的灌注桩,孔深70 m 左右,锤重钢绳磨损快,中途都有报废钢绳的情况,第一次割60 m 左右的钢绳较好,如果第一次割得太短,钢绳报废时剩下好的钢绳则因太短没有太大利用价值。

为节省钢绳使用量,节约施工成本,钢绳允许接头重复使用,但要求接头处不能过天车,最少保证好钢绳有L=4 m+7 m+(2+4)×1.5 m=20 m 的长度(4 m 为天车向孔内第一个接头的距离,保证有4 m 的冲程,7 m 为天车到卷扬的距离,2 为卷扬被绳的圈数,4 为冲击时卷扬可以放绳的圈数,1.5 m 为卷扬一圈上的钢绳长度),其孔内有多少接头并不重要,只是过天车时注意钢绳不要偏出轨道。

6 结语

汉源大树大渡河大桥2 号桥墩基础钻孔灌注桩,桩径大,桩孔深,属于河水位以下的砂卵石层、特别的巨厚砂层施工,具有一定的技术难度,冲击钻进是最为有效的施工方法,采用泥浆净化装置进行除渣可达到较为满意的效果,通过对钻头直径的控制、护筒的使用、灌注时导管埋深的控制等措施,较为顺利地完成了该项工程,相关技术措施可为其他类似工程施工提供参考。