基于甲醇苯酚体系进料组成对双效精馏节能效果影响分析

2021-07-25江保卫

*江保卫

(江苏三吉利化工股份有限公司 江苏 222066)

前言

在苯甲醚的传统生产方法中,有以下几种:(1)使用苯酚与硫酸二甲酯为原料进行反应,生产苯甲醚,此反应缺陷非常明显,硫酸二甲酯属于剧毒化学品,在生产过程中极易对人体与环境造成重大伤害。(2)以苯酚与甲醇液相反应,此反应转化率较高,但反应条件非常苛刻,需要较高的反应压力与反应温度,而且反应只能以间歇方式进行,势必导致反应难度增加,设备投资增大,反应安全性难以得到保障。(3)以苯酚与甲醇为原料进行气相催化,合成苯甲醚,此方法具有反应条件温和,反应时温度压力易于控制,原料与催化剂毒性低等优点。在此生产工艺中,为了回收未反应的甲醇回反应进行套用,采用精馏方式分离纯净的甲醇成为最佳选择。

在化工行业中,精馏作为分离物料手段应用非常广泛,同时精馏过程又是高耗能分离单元操作过程。在能源紧张的今天,如何降低精馏能耗成为当今化工工艺流程设计的主题之一。传统精馏主要使用生蒸汽进行塔釜加热产生物料蒸汽进行气液交换从而提纯物料,能源浪费严重。而双效精馏技术则是通过利用压力不同的双塔,由高压塔塔顶蒸汽作为热源,向低压塔再沸器供热,以降低能耗。在甲醇-苯酚精馏体系中,如果采用单塔精馏的方式,势必造成能耗较高。在化工设计以追求降本增效为目的的今天,随着双效精馏技术的不断发展,采用双效精馏方式进行分离对节约生产成本具有重要的意义。按照蒸汽与物料流动方向的差别,双效精馏可以分为并流双效与逆流双效。本文针对不同的进料组成对单塔精馏、并流双效精馏与逆流双效精馏进行评价,为甲醇-苯酚双效精馏的实际应用提供理论依据。

1.双效精馏流程

本文运用化工流程模拟软件对不同组成的甲醇苯酚体系精馏分离进行流程模拟计算。

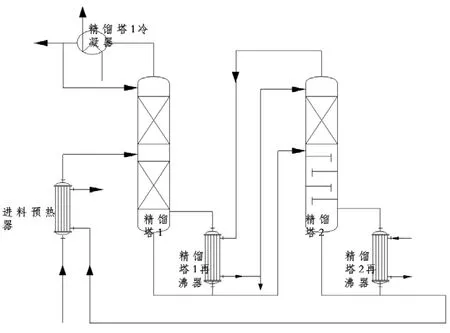

如图1所示负压精馏塔1进料通过进料预热器将甲醇-苯酚物料打入负压精馏塔1,塔釜一部分甲醇与苯酚采出至正压精馏塔2,精馏塔2经过加热后,塔顶甲醇气相与负压精馏塔1的再沸器换热后一部分甲醇作为产品采出,另一部分作为回流回到正压精馏塔2,负压精馏塔1经过加热后,塔顶甲醇物料蒸汽经过冷凝后采出一部分作为产品,另一部分作为回流回到负压精馏塔1。

图1 双效精馏方案一(逆流双效)

如图2所示正压精馏塔1进料通过进料预热器将甲醇-苯酚物料打入正压精馏塔1,塔釜一部分甲醇与苯酚采出至负压精馏塔2,正压精馏塔1经过加热后,塔顶甲醇物料蒸汽与负压精馏塔2的再沸器换热后采出一部分甲醇作为产品,另一部分作为回流回到高压精馏塔1,负压精馏塔2经过加热后,塔顶甲醇蒸汽经过冷凝后采出一部分作为产品,另一部分作为回流回到负压精馏塔2中。

图2 双效精馏方案二(并流双效)

2.热力学模型选择

物性方法的选择相当重要,是进行模拟选择的第一步,错误的物性方法可能导致计算的结果与正确结果南辕北辙,可见物性方法是分离过程模拟计算的基础,是模拟结果准确的前提条件。精馏处理的物系组成大体可分为两类,极性物系与非极性物系,对于非极性物系的热力学计算方法的模拟的准确性已达非常高的程度。但是对于极性物系来说,二元相互作用参数的准确程度将极大影响着相平衡计算过程。NRTL模型特别适用于含有醇类、水和其他极性物系的体系。所以本文采用NRTL模型来处理甲醇、苯酚体系精馏计算过程。

3.流程模拟

为了便于考核进料组成对两种双效精馏体系的节能效果,统一设置进料温度为55℃,进料量为5000kg/h,塔顶采出甲醇含量为99.75%,考察进料组成甲醇质量分数为20%、50%、80%时,单塔精馏与两种双效精馏方案节能情况。过程热损失忽略不计,高压塔与低压塔换热温差不小于10℃。

对于单塔流程,先采用简捷模型进行初步计算,核算出最小回流比、最小塔板数、理论塔板数等重要参数,再将简捷计算的结果作为严格计算的依据,进行精确核算,并调整塔板数与回流比,并对进料位置进行核算,以达到最佳进料位置。

对于双塔流程,按照以上方法进行单塔计算,单塔模拟最优化后将两塔进行热耦合计算。

4.结果与讨论

在相同分离效率与相同进料条件下,单塔精馏与双效精馏节能情况对比。在进料甲醇变化情况下,考察冷凝器负荷、再沸器负荷以及节能情况。

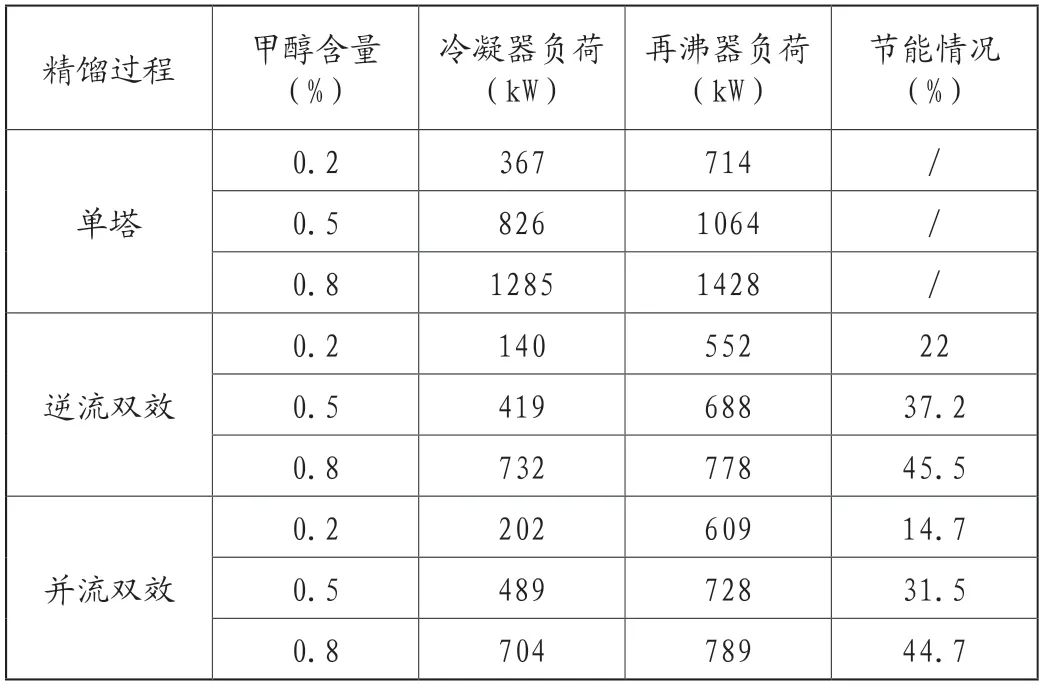

由表1可见,在甲醇-苯酚精馏体系中,进料组成甲醇含量从20%升高至80%,逆流双效与并流双效均取得良好的节能效果,尤其进料中轻组分甲醇含量逐渐升高,节能效果呈现逐渐增加趋势,在逆流双效中最高节能达到45.5%。

表1 单塔精馏、逆流双效与并流双效能耗情况

但是逆流双效优于并流双效组合,其原因在于并流双效增大精馏塔压力时,组分之间相对挥发度减少,从而将增加精馏操作的回流比,使得传质与传热较为困难,节能效果相对较差。本例中,甲醇的沸点低于苯酚沸点,若要将甲醇塔塔顶物料蒸汽与苯酚塔塔底物料进行换热,必须加大甲醇塔压力。因此从节能角度来说采用逆流低压塔与正压塔进行精馏热耦合较为合适。但是在设计时要注意一点,减压塔的塔径往往大于正压塔,这是因为由于物料蒸汽在真空环境中,物料密度降低。这将导致前期设备投资增加。因此对于选择逆流双效还是并流双效,应该综合考虑设备投资费用与操作费用,再决定采取并流双效还是逆流双效。在甲醇-苯酚精馏体系运行过程中,设备投资费用只占到运行成本较小的方面,所以精馏方式采用逆流双效进行精馏,并且正压塔理论版数计算得出为30块,负压塔理论版数为28块。

5.甲醇苯酚逆流双效系统操作参数改变对流程的影响

(1)精馏压力改变对工艺参数的影响

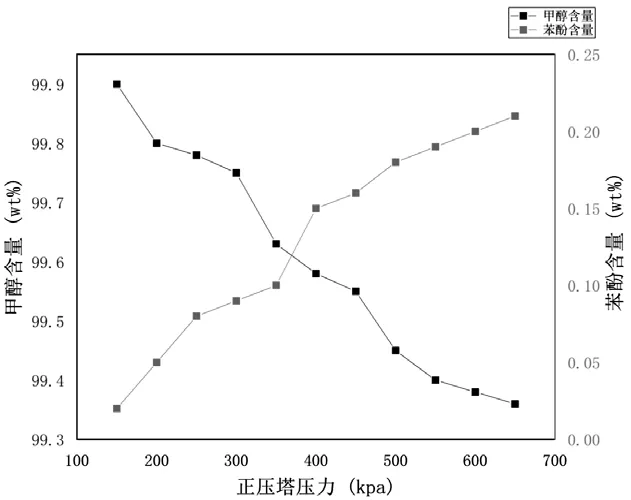

图3中可以看出随着正压塔压力的升高,从100kPa升高至700kPa,塔顶甲醇的含量则略有下降,苯酚的含量略有升高。说明精馏塔从常压至正压,甲醇与苯酚的分离难度有增加的趋势,常压精馏是较好的选择,但是在常压精馏的情况下,常压塔塔顶温度较加压塔略低,与负压塔换热时负压塔的再沸器面积随之增大,设备投资随之增加,所以在满足产品含量的需求下,塔顶压力采用300kPa是较为合适的选择。以同样方法考察负压塔精馏压力,确定负压塔精馏压力为63kPa较为合适。

图3 正压塔压力与塔顶甲醇、苯酚含量关系图

(2)进料塔板位置改变对工艺参数的影响

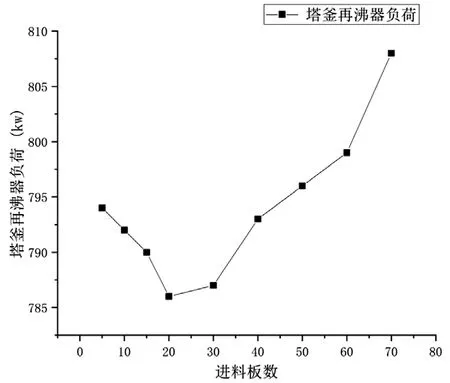

在确定精馏压力后,图4是物料在进入不同的塔板后对正压塔精馏塔塔釜再沸器热负荷的影响,可以很清晰的看到在物料进入到底20块理论版的时候塔釜热负荷最小。

图4 不同的进料位置对于再沸器的精馏负荷

以同样的方法对负压塔进行考察,计算得出负压塔在16块理论版进料的时候塔釜热负荷最小。

6.结束语

综合上述分析得出结论,正压塔理论版数30块,精馏压力300kPa,进料位置在第20块理论版上;负压塔理论版数28块,精馏压力63kPa,进料位置在第16块。双效精馏技术目前已经发展较为成熟,在合适的工况下采用双效精馏技术有很高的经济价值与社会效益,使得精馏工艺更加经济、绿色。我国还是一个能源消耗大国,在节能减排成为热点问题的今天,进行化工设计的能源优化,避免能源浪费,对化工过程节能的落实具有重大的意义。