薄煤层综采工作面自动化智能化巡检系统研究

2021-07-25吕沁军

*吕沁军

(山西煤炭运销集团盖州煤业有限公司 山西 048400)

引言

长期以来,虽然综采工作面的采煤技术很纯熟了,但是单位产量与开采高度一直被全高开采的大采高工作面突破纪录。虽然厚煤层、超厚煤层的产量都很不错,但是仍有部分煤层的厚度不高,导致在规定的时间里面产量还是很低。由于分布在较矮位置的薄煤层,造成在作业时,综采工作面人员基本上不能直立。他们在操作过程中基本上采取半蹲或全蹲式姿势。长期的煤矿开采使一线工人非常容易疲劳和易患职业病,例如腰椎。站在利用资源以及节省资源浪费的立场出发,薄煤层对于煤炭的生产能够很好的降低煤炭资源被浪费,同时让煤炭资源的综合利用率得到有力的提升。这对一个拥有百年创建历程的煤矿企业赋于相当重要的社会经济价值。首先,开采薄煤层具有重要意义。其次,薄煤层中综合开采的作业人员劳动强度大,患职业病风险高。怎样在薄煤层生产中减少一线人员的劳动强度并安全有效的生产是全行业应该努力消除的问题。

1.综采工作面自动化生产存在的问题

目前综采工作面自动生产有许多方面还能够进行继续改进:

(1)工作面的视频监控中会有盲区

当前情况下,用红外摄像机或高清摄像机来取代人工检查绝大部分综采工作面。不管是红外摄像机还是HD摄像机拍下的画面都属于2D平面图像,但是人们可以通过肉眼直接查看和观察环境,所反映出来的属于3D图像,然后能够感知距离并且看到现象。除此之外,因为固定拍摄会造成观测的范围受到局限,定点视频的观看角度限制了观察范围,所以固定拍摄跟机不能够全面覆盖在采煤机工作期间需要观看的点。它需要一个可移动的跟机装置来完全跟踪采煤机的生产操作,便于更全面的掌握采煤机运作期间的各种紧急情况。

(2)结果需要人工手动校正的液压支架自动跟机推刮板输送机

液压连杆与推缸让刮板输送机与液压支撑相互连接,因此液压支撑利用液压连杆让刮板输送机往前移动。目前一般情况下,自动化系统利用行程传感器来测试推压缸的运行轨迹,然而机械化差异导致刮板输送机的曲率结果无法准确获取。在运作当中,需要依靠作业工人的工作阅历进行观察并人工纠正。

(3)需要人工观测才能得出切割的煤壁是否平整的结论

从理论的角度来看,如果刮板输送机被液压支架送至底部的推动缸中,那么刮板输送机应该能够抵挡煤壁。想要获取刮板输送机的液压支撑数据,就要将行程传感器里面的数据送至气缸里面,然后通过核算刮板输送机齐平的数据,就能够推算到切割煤壁是否齐平。但是,经过采煤机实际采煤发现,液压支架将刮板输送机向前移动需要一段期限。在这段时间中,因为地质与结构的引力作用,煤壁会发生脱落的情况。由于刮板输送机与煤壁两者间缝隙里聚集了脱落的煤块,从而造成了刮板输送机的不均匀现象。在这样的情况之下,不论是在采煤机上装置惯性导航来找直煤壁,还是使用液压支架移动油缸中的行程传感器,煤壁不平整的结论显而易见都会产生偏差。必须采取作业人员有经验的直观检测,从而获得准确的结论。需要开始扫煤运行,不要对煤壁截割的采煤机进行调整。

2.系统的设计

通常情况下,由三机子系统、采煤机子系统、泵站子系统、支架电液控子系统构成综合采煤工作面的系统。经常会利用添加网络子系统与视频监视子系统来实现自动化需求。薄煤层的运行自动化系统仍基于六个子系统,并添加了智能的检测子系统。

3.系统的架构

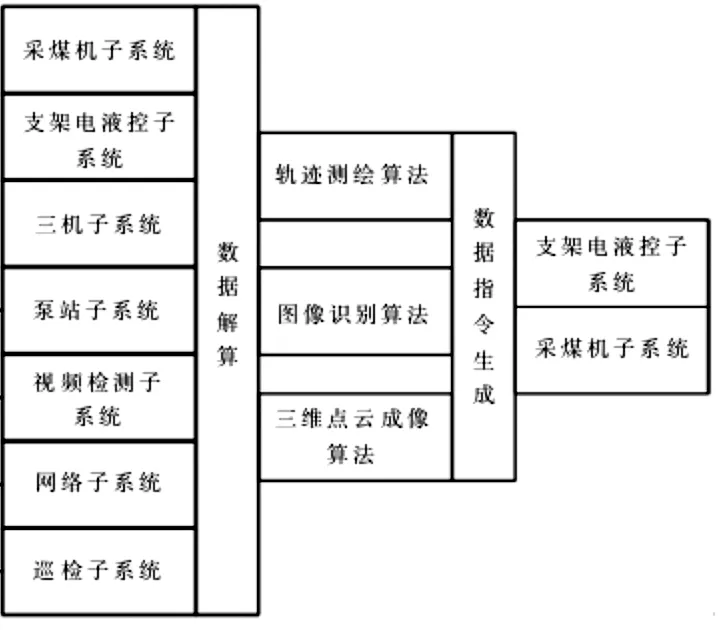

如下列图1所示,它是薄煤层中的一个全机械化自动开采工作面的系统逻辑图。作为传统意义上的全机械采煤工作面自动系统新成员的检查子系统,可向该自动化系统添加三维点云成像算法,轨迹测绘算法以及图像识别算法。系统生成三维点云成像与最后行动路线测绘算法的最终内容,利用网络数据把他们发送至采煤机子系统以及支架液压和电气控制子系统以供执行。

图1 薄煤层综采自动化工作面系统逻辑图

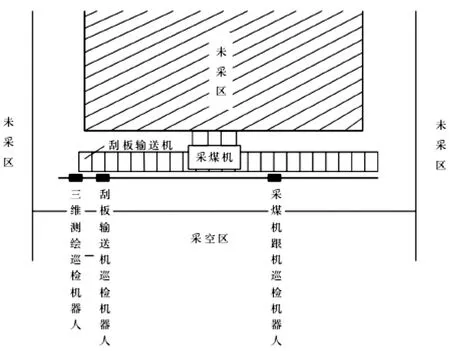

如下列图2所示巡检子系统设备应用图。巡检子系统主要由刮板输送机、采煤机跟机以及三维测绘巡检机器人设备组成。

图2 巡检子系统设备应用图

三个巡检机器人顺着稳固在刮板输送机柔性轨道上作业。三维测绘巡检机器人利用激光雷达探测到煤壁和机器人两者间的远近程度,同时画出煤壁的三维图形,能够让采煤机切割煤壁由可靠数据做支持。刮板输送机检查机器人顺沿刮板输送机边缘利用车载惯性导航设备移动,以测量和绘制刮板输送机的弯曲数据。为了监控到采煤机的运作过程,采煤机需要和采煤机跟机检查机器人同时运作。

4.系统的功能

因综合开采工作面的自动化系统补充而存在的薄煤层综合开采工作面智能巡检系统,包含的功能有以下几项:

(1)采煤机跟机图像和视频处理的功能

依照采煤机的工作位置信息和采煤机的运作速度,同时设置为采煤机和跟机机器人两者间远景程度,能够满足采煤机被跟机机器人自如跟踪的效果。使用采煤机操作以及滚筒旋转捕获视频,它能够满足完成上传动态视频图像和主动储存跟机机器人的要求。

(2)刮板输送机的曲率映射功能

配备有惯性导航配备的刮板输送机巡检机器人会顺着刮板输送机的柔性轨道运作。惯性导航设备的数据用于绘制运行轨迹。该运行轨迹是刮板输送机的曲率。将刮板输送机的曲率测量和绘制结果与液压支架自动跟机的时候的推刮板输送机动作的执行结果进行比较,在自动跟机过程中,不难发现刮板输送机动作的存在偏差。同时此偏差数据能够用于下一刮板输送机操作参数。

(3)工作面煤壁曲率的映射功能

名为三维机器人的三维测绘和检查机器人配备了激光雷达。三维机器人顺延刮板输送机巡检机器人的运动形成进行运作。运作的时候,煤壁被三维机器人的激光雷达持续扫描。激光的速度和反射时间得以确定激光雷达和煤壁两者的具体远近。通过利用系统的激光反射距离数据画至三维点运成像算法里,这是切割后的煤壁三维图像。利用核算切割煤壁的三维图像云点排列间隙,因此获取切割煤壁的曲率测量和绘制结果。

5.系统的现场应用

通过部署采用薄煤层综合开采的工作面智能巡检系统,从而为纠正综采工作面提出了新的思路。上述方式能够把需要的所有数据进行量化,与此同时,使用软件算法完成人员授权控制、计算机自主的判断,并且系统自动执行完全机械化开采和自动运行的新格局。它是薄煤层综采工作面自动化系统的关键所在。

6.结束语

通过部署采用薄煤层综合开采工作面智能巡检系统,完成煤壁曲率映射功能、刮板采煤机跟机视频、图像处理功能以及刮板输送机曲率映射功能。现实使用过程里,能够更好地减轻一线作业人员的工作强度,降低非生产工人在工作面上的位置,从而提升自动化的控制水平。