泵驱动制冷剂两相回路中旋涡泵内部工作特性分析

2021-07-25杭晨哲李翠翠马国远李富平

刘 鹏 杭晨哲 李 准 周 峰 李翠翠 马国远 李富平

泵驱动制冷剂两相回路中旋涡泵内部工作特性分析

刘 鹏1杭晨哲2李 准2周 峰1李翠翠1马国远1李富平3

(1.北京工业大学制冷与低温工程系 北京 100124;2.中国计量科学研究院 北京 100029;3.北京工业大学机械工程与应用电子技术学院 北京 100124)

工质泵是泵驱动两相回路的关键驱动部件,在整个系统中起着决定性的作用。为研究工质泵的内部工作特性,建立旋涡泵三维模型并提取流体域,对基于制冷剂R22的旋涡泵的工作过程进行模拟。研究结果表明:进口压力从0.95MPa增至1.25MPa,到达稳态的迭代次数缩减一半以上,最大总体积分数从0.6降至0.007;旋涡泵稳态运行时,叶轮受到的离心力作用使叶轮外边缘处总压力分布大于叶轮内边缘处约0.1MPa。叶轮汽蚀破坏区域位于泵进出口叶轮内边缘,此处是泵内叶轮待改进设计的区域。

旋涡泵;工作特性;泵驱动两相回路;制冷剂;空化

0 前言

随着大数据、云计算与人工智能的快速发展,数据中心市场规模逐年增加并带来了远大于其他建筑类型的能源消耗。数据中心装载了大量高发热量的IT设备,能耗密度大且需全年8760h不间断冷却[1],单位面积能源需求相较办公室住宅高出100倍[2,3]。近年来,数据中心节能冷却技术一直是研究的热点。寻求高效率、低能耗、高可靠性的冷却方法显得尤为重要,热管技术以其高效传热的特点成为了众多冷却方案中的一大选择[4-6]。泵驱动两相回路热管系统利用室外自然冷源实现冷却,具有传热能力高、传输距离远、适用性广、启动速度快等特点,可以有效解决数据中心大空间、高热流、长距离、大落差的热量输送问题[7]。

在泵驱动制冷剂两相回路研究方面,朱万朋等[7]对实验工况下采用R22的泵驱动两相回路系统的㶲损失及分布情况进行分析,结果表明,工质泵㶲损占比约为25%,对泵优化时尽量保证其热力学过程接近定熵过程。Zhang等[8]在工质为R134a的两相自然循环回路中添加机械泵,对五种典型工况下的传热速率、循环流量、温度场和制冷剂的分布进行了比较研究。刘贤良等[9]基于Matlab对机械泵驱动两相热控系统进行了动态仿真计算,得到了系统分别在热负荷和冷凝器侧环境温度变化情况下的温度分布和变化情况。李翠翠等[10]通过改变系统温差、泵频率、换热面积、高低温水源温度,对工质泵的冷损失性能进行实验研究,为减小工质泵的冷损失、提高系统能效及优化系统调控等提供参考。

上述自然冷却工况下的研究主要集中在系统性能与泵的外部工作特性,有关泵尤其是旋涡泵的专门研究方面,操瑞嘉等[11]针对舰船用泵叶轮所受径向力分布不均的问题提出一种斜叶片的设计方法,比较作用于斜叶片叶轮与常规设计直叶片叶轮上的径向力特性和水力特性。沙毅[12]提出了一种旋涡泵设计方法,并推导了旋涡泵容积效率、机械效率和流动效率经验计算公式。陶佳欣等[13]研究了旋涡泵纵向旋涡的形成和消失与压力速度变化的联系,阐述纵向旋涡对旋涡泵外特性的影响机理。刘志超等[14]采用非等距叶片的分布方式,设计了三种叶片分布叶轮,分别对旋涡泵进行稳态性能和压力脉动分析。

目前对泵的内部流动、空化和汽蚀的研究大多集中在以水为工质的场景,对于使用制冷剂等有机工质时旋涡泵的研究不多。考虑到制冷剂与水的物性差异较大,制冷剂两相回路中工质泵的内部工作特性具有特殊性和复杂性。因此,本文通过构建旋涡泵的理论模型,模拟旋涡泵的工作过程,分析泵内部工作特性,为适用于泵驱动制冷剂两相回路的专用旋涡泵的改进和优化提供参考。

1 泵驱动两相回路系统

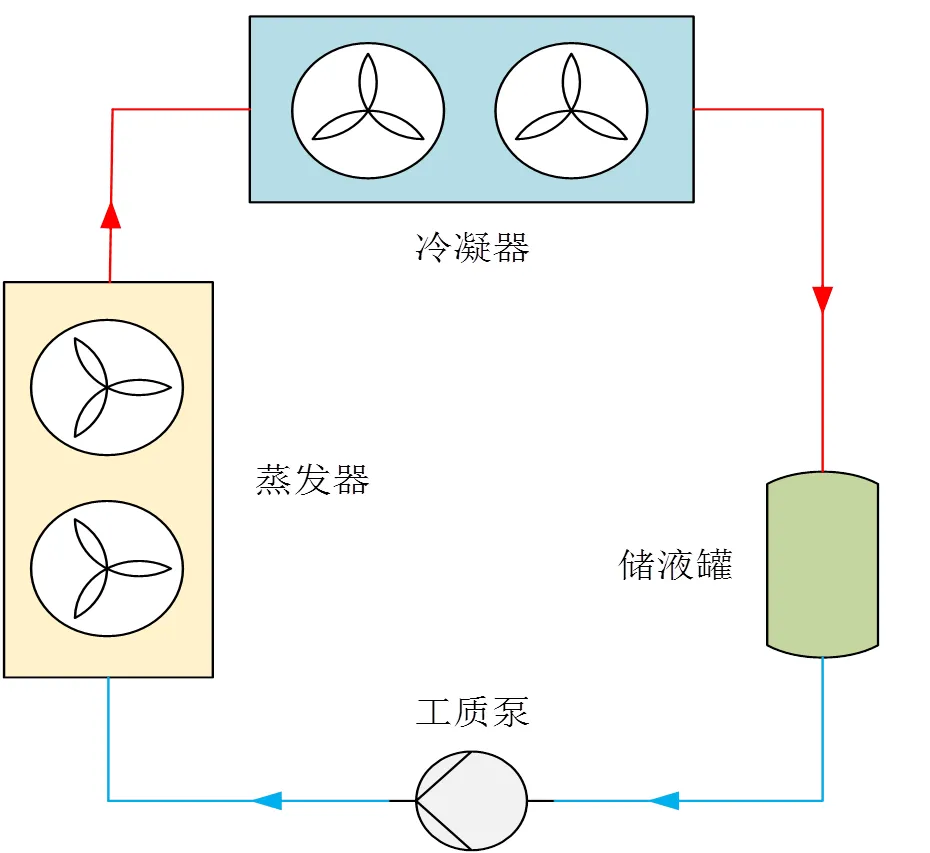

泵驱动两相冷却回路原理如图1所示,主要由工质泵、蒸发器、冷凝器和储液罐组成。工质泵为系统提供循环动力,蒸发器负责将低温工质与室内高温热源进行换热,而冷凝器则将高温工质中的热量与低温热源进行换热而排出热量,储液器能够保证进入工质泵的为液体工质,兼有稳流与稳压作用。工质经冷凝器冷凝后输送到储液罐,然后被工质泵抽送到蒸发器,工质与热环境在蒸发器内进行蒸发换热,之后进入冷凝器中冷却降温,然后回到储液罐,从而完成一个制冷循环。

图1 泵驱动两相冷却回路原理

2 旋涡泵仿真模型

2.1 旋涡泵

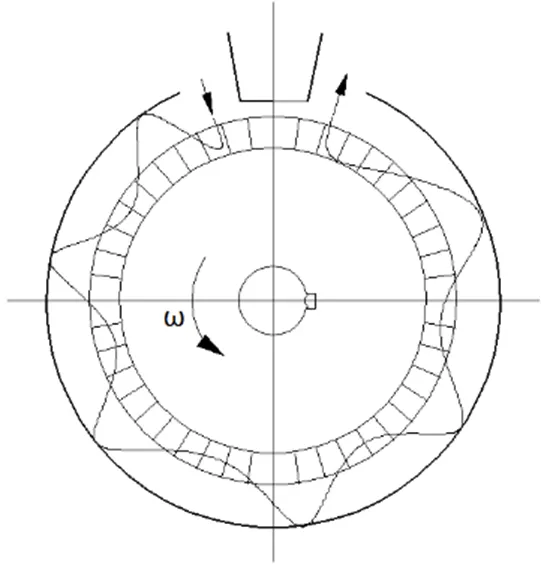

工质泵采用旋涡泵作为整个循环的动力部件。其组成部分主要包括泵盖、泵体、叶轮和流道,结构相对较简单。旋涡泵由于其流量小、扬程高、体积小、重量轻的特性而被广泛应用。如图2所示为旋涡泵工作时内部流体的运动状态,液体产生与叶轮转向相同的“纵向旋涡”,此纵向旋涡使流道中的液体多次返回叶轮内,再度受到离心力作用,而每经过一次离心力的作用,扬程就增加一次,随着流量的增加,液体产生纵向旋涡减弱。由于流道内液体是通过液体撞击而传递能量,同时也造成较大撞击损失,因此旋涡泵的效率比较低[15]。

图2 泵内液体流动情况

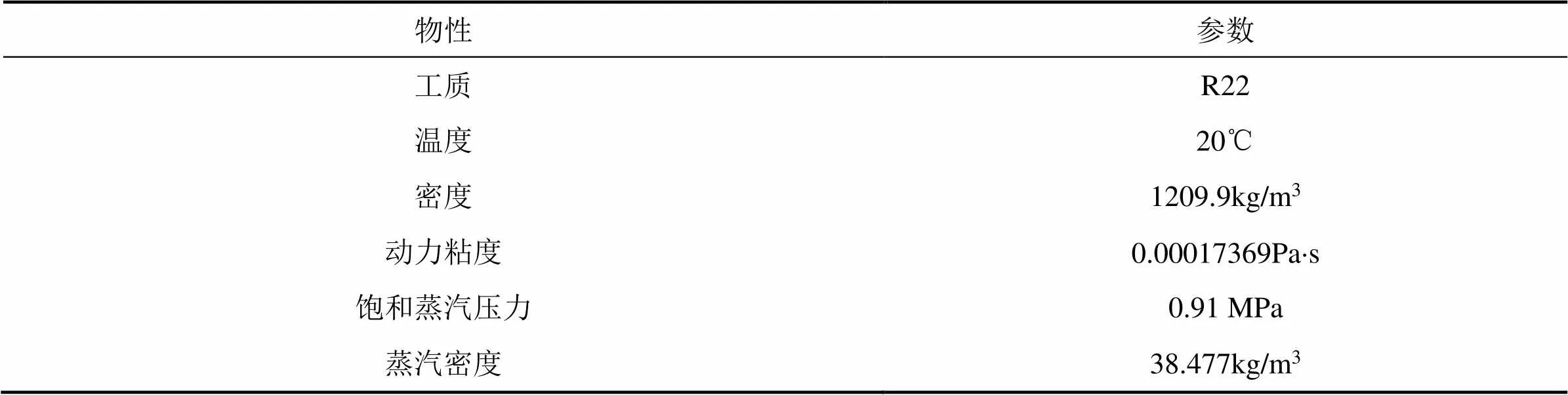

从旋涡泵三维实体模型中抽取泵的流体域模型,主要参数包括:泵进口直径1=14.5mm;泵出口直径2=19.3mm;叶轮直径=79mm;转速=2800rpm;扬程=60m;额定功率=1kW。利用旋涡泵对R22实现增压,20℃时R22工质的物性参数如下表1所示。

表1 R22物性参数

2.2 控制方程

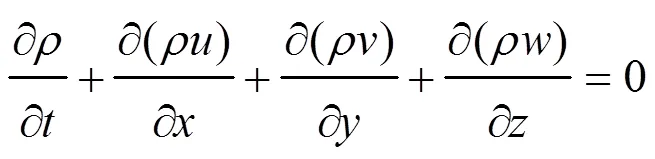

构建旋涡泵的三维模型并提取相应的流体域,基于该流体域建立守恒方程、湍流模型与空化模型。

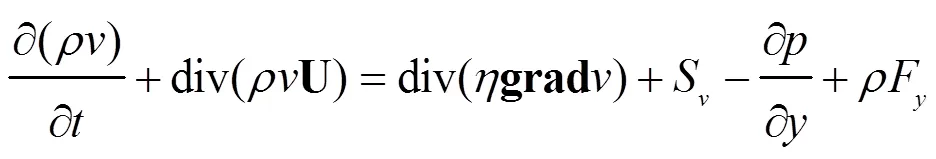

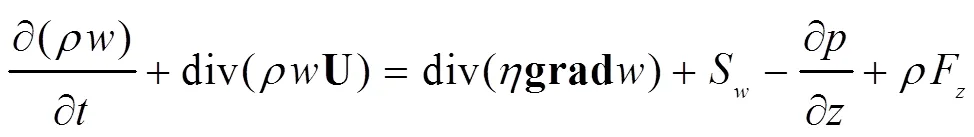

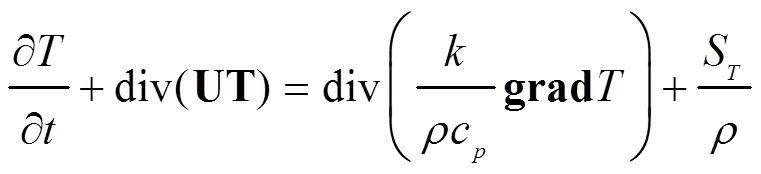

根据质量、动量和能量守恒定律以及流体湍流效应和空化特性,假定域内流体为紊流状态,建立了模型的守恒方程和流动控制方程。

质量守恒方程:

动量守恒方程:

能量守恒方程:

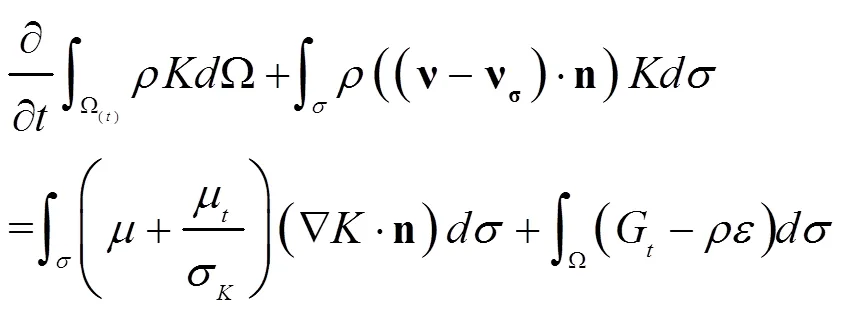

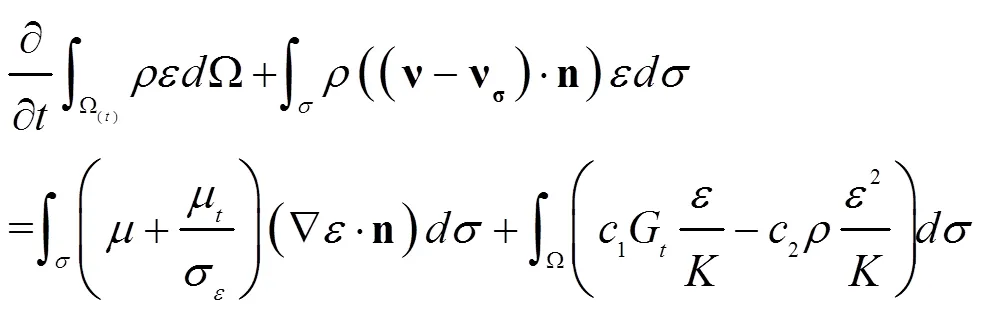

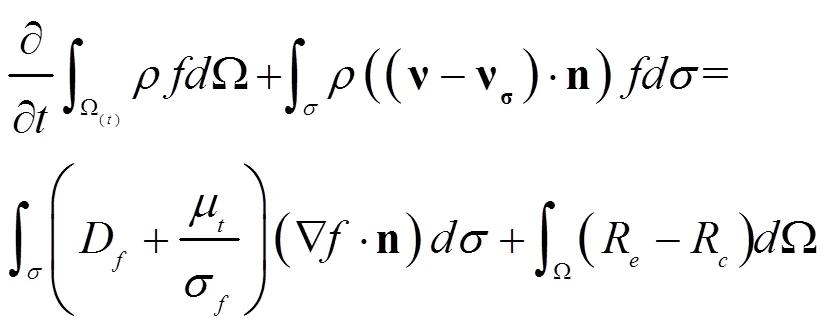

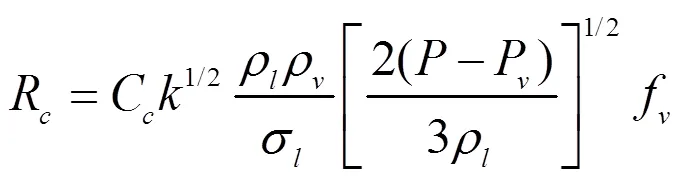

空化模型选择恒定气体质量模型,该模型的方程式表示如下:

蒸气产生速率e和蒸气冷凝速率c表示为:

2.3 网格划分与条件设置

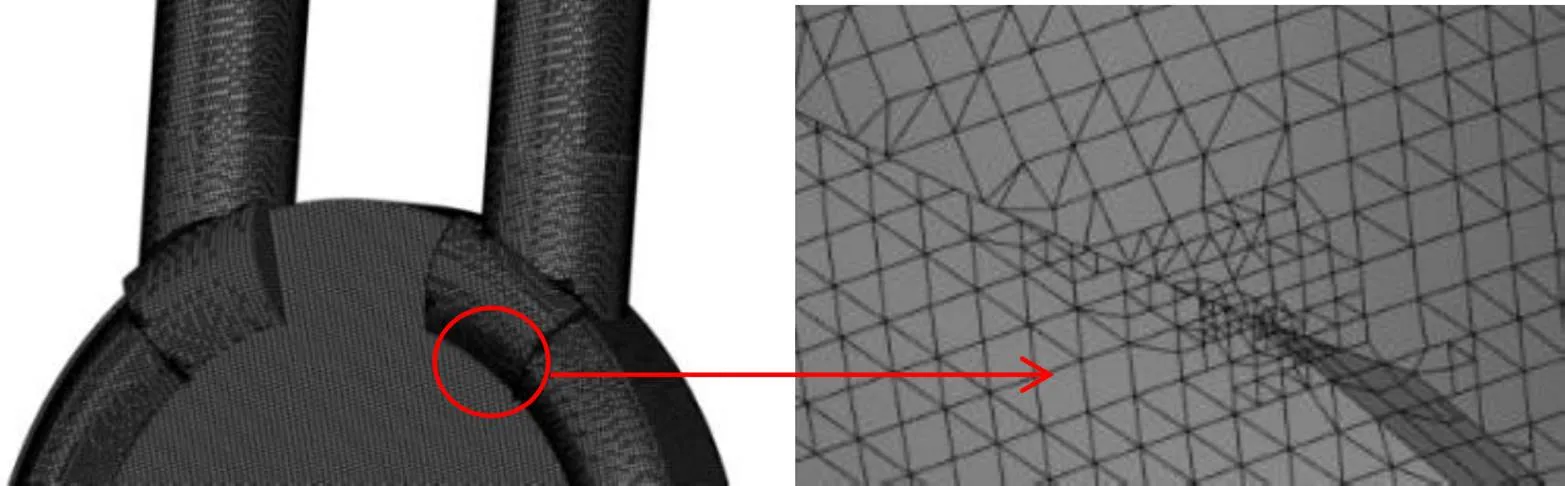

将流体域模型导入至模拟软件内,为保证结果收敛及计算精度,将模型分为四部分,分别对流体域叶轮、流道、进出口进行网格划分。特殊的二叉树网格创建具有优异正交性的笛卡尔单元格,可以对较大单元格的间隙、尖锐边缘等自动划分,从而提高划分精度。网格数为445863,面元数为1804701,节点数为748656,局部区域的网格划分如图3所示。

图3 泵的局部区域网格划分

在仿真过程中,对模型做了如下的简化和假设:

(1)分别建立了流体域的各流道区域(流道、进出口、叶轮流体域),通过交互面进行联通;

(2)假设壁面光滑无沿程阻力;

(3)假设泵在运行过程中无热传递。

根据泵驱动两相回路系统实际冲注的制冷剂,选定R22作为仿真工质。边界条件的具体设置为:

(1)进口边界:泵的进口总压力分别为0.95MPa、1.05MPa、1.1MPa、1.15MPa、1.2MPa、1.25MPa。

(2)出口边界:泵出口处R22的体积流量为6.88×10-5m3/s。

(3)壁面绝热且无滑移壁面。

3 结果分析与讨论

3.1 不同进口压力时旋涡泵启动特性

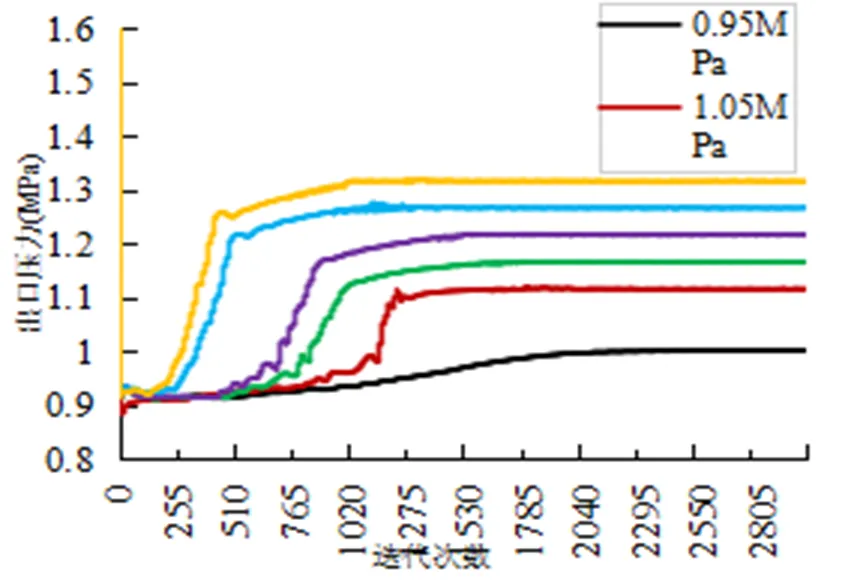

分别改变泵进口总压力,保持泵中制冷剂工质体积流量为6.88×10-5m3/s,模拟在不同泵进口总压力(0.95MPa、1.05MPa、1.1MPa、1.15MPa、1.2MPa、1.25MPa),泵由启动到稳定时的稳态变化过程。在模拟时可以检测泵进出口总压力、泵的进出口流量以及转子的转动功率参数,由于模拟时各个参数由启动到稳定时的迭代次数不同,而为了避免泵在工作过程中由于空化对泵流量和功率的影响,所以此处将泵出口总压作为泵由启动到稳定状态时的检测指标。得到如图4所示的泵启动稳定迭代次数。

图4 泵由启动到稳定状态的变化趋势图

由图4可以看出:在各个进口压力下,随着迭代次数增加,泵出口总压力趋于稳定,并且随着进口压力增大,泵出口总压力稳定时的时间缩短。当泵进口总压力为0.95MPa时,泵出口总压力趋于稳定时迭代次数约为2200次左右,而当泵进口总压增大到1.25MPa时,泵出口总压力达到稳定时的迭代次数接近于1000次。随着泵进口压力的增大,泵出口压力达到稳定的迭代次数减小,主要原因是当泵进口压力小时,接近于泵内工质的饱和蒸汽压力,此时泵工作时会出现空化现象,对工质流动产生扰流作用,从而使工质出口压力达到稳定用时比较长,当进口压力增大,空化现象减弱,泵内工质的流动状况减弱,从而泵出口压力达到稳定的时间缩短。

3.2 不同进口压力时叶轮流场总压力分布

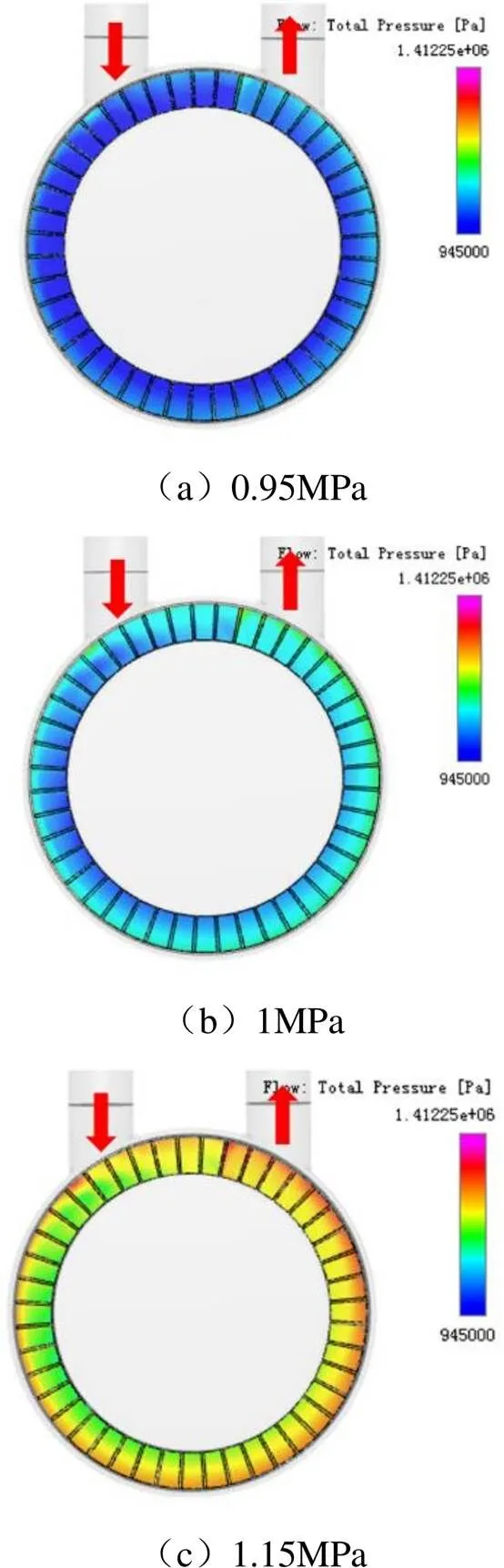

不同泵出口静压力下叶轮上流场总压力的分布云图如图5所示。

由图5(a)~(e)可知:随着泵进口总压力的增大,叶轮上流场总压力增大,且在各个进口压力下,制冷剂工质在叶轮上的总压力由入口进入叶轮处逐渐增大直到泵出口处叶轮上总压力达到最大;特别地,由图5(d)和(e)可以更清晰地观察到,随着叶轮的逆时针转动,叶轮外边缘部分的总压力大于叶轮内边缘部分的总压力,叶轮外边缘处总压力最大达到1.41MPa左右,而叶轮内边缘处总压力最大为1.3MPa左右。这是因为制冷剂工质由叶轮内边缘转动到叶轮外边缘处,叶轮在转动过程中的离心力作用提升了其压力,所以叶轮外边缘处总压力分布大于叶轮内边缘处,且随着叶轮的转动,较大处总压力由叶轮外边缘逐渐向叶轮内边缘扩散。

3.3 不同进口压力时叶轮总体积分数分布

不同泵进口总压力下叶轮上流场总体积分数分布云图如图6所示。

由图6(a)~(e)可以看出:随着泵进口总压力增大,叶轮上总体积分数减小,当泵进口总压力为0.95MPa时,叶片上最大总体积分数达到了0.6,而当泵进口总压力增大到1.25MPa时,叶片上总体积分数最大为0.007左右;工质由泵入口进入叶轮后总体积分数相对较高,且随着叶轮的转动,压力变大的同时总体积分数逐渐减小,到达泵出口时叶轮总体积分数达到最小;叶片上总体积分数最大处在叶轮内边缘部分上,且高于叶轮外边缘部分,当泵进口总压越大时,这种现象越明显。可见,在叶轮上易发生空化区域为工质由泵入口进入叶轮处和叶轮内边缘部分处。叶轮上总体积分数随泵进口总压力增大而减小的原因是在此温度下,制冷剂工质的饱和蒸汽压力不变,而随着泵进口总压力的增大其与工质饱和蒸汽压力差值越来越大,则工质进入泵之后不宜发生空化,所以总体积分数随泵进口总压力增大而减小。

3.4 叶轮汽蚀破坏区域预测

叶片上总体积分数越大,则叶片越容易发生空化现象,因为泵的入口压力低,并且接近于制冷剂工质的饱和蒸汽压力,而当泵入口压力低于工质的饱和蒸汽压力时泵就会发生空化现象。从叶轮的总体积分数图可以预测,叶轮上气体体积分数高的区域是易发生空化的区域。预测空化发生的位置,并进行设计改进,防止泵发生进一步的汽蚀破坏。

如图7为泵内部汽蚀损伤区域对比,图7(a)为叶轮上总体积分数分布。可知,此时在泵进出口之间叶轮内边缘区域上总体积分数最大,在此处易发生空化。图7(b)为预测的叶轮汽蚀破坏区域,其汽蚀破坏区域也在泵进出口之间叶轮的内边缘部分,汽蚀破坏功率超过108W。从图7可知,总体积分数最大处与汽蚀破坏区域在同一位置,即在泵进出口叶轮内边缘上。为了防止由于空化而带来的汽蚀破坏,此处是泵内叶轮待改进设计的区域。

图7 叶轮上汽蚀损伤区域对比

4 结论

(1)旋涡泵体积流量一定时,随着泵进口压力的增加,泵由启动到稳定时的出口总压力趋于稳定,且趋于稳定的时间逐渐缩短,表现为泵出口压力达到稳定的迭代次数减小,泵进口总压力越低空化现象越严重。当进口总压力从0.95MPa增大到1.25MPa时,泵出口压力稳定时的迭代次数从约为2200次降为接近1000次。

(2)旋涡泵稳态运行时,从进口到出口处是制冷剂压力不断提升的过程,叶轮在转动过程受到离心力作用,使叶轮外边缘处总压力分布大于叶轮内边缘处。随着泵进口总压力增大,叶轮上总体积分数逐渐减小,当进口总压力为0.95MPa时,叶轮上总体积分数最大为0.6,而当泵进口总压力增大到1.25MPa时,叶轮上总体积分数减小到0.007。

(3)叶轮上汽蚀破坏功率超过108W时会发生损伤,汽蚀破坏区域与总体积分数最大处位置一致,均在泵进出口叶轮内边缘,防止此处空化带来的汽蚀破坏对泵的优化非常重要。

[1] 张泉,李震.数据中心节能技术与应用[M].北京:中国建筑工业出版社,2016.

[2] Cho K, Chang H, Jung Y, et al. Economic analysis of data center cooling strategies[J]. Sustainable Cities and Society, 2017,31:234-243.

[3] Ni J C, Bai X L. A review of air conditioning energy performance in data centers[J]. Renewable & Sustainable Energy Reviews, 2017,67:625-640.

[4] 蔡卫东.热管技术研究进展及其在制冷空调行业中的应用[J].制冷与空调,2003,(3):31-36.

[5] 刘仍通,潘阳.回路热管在电子冷却的应用研究进展[J].制冷与空调,2011,25(1):65-68.

[6] 杨硕.数据中心热管技术应用探讨[J].制冷与空调,2016,16(12):44-48.

[7] 朱万朋,马国远,李翠翠,等.数据中心自然冷却用泵驱动两相回路系统㶲分析[J].制冷学报,2019,40(3):24-30.

[8] Zhang P L, Li X T, Shi W X, et al. Experimentally comparative study on two-phase natural and pump-driven loop used in HVAC systems[J]. Applied Thermal Engineering, 2018,142:321-333.

[9] 刘贤良,宋保银,朱嫣.热负荷及环境温度对机械泵驱动两相热控系统性能影响[J].制冷与空调,2017,31(5):447-452.

[10] 李翠翠,周峰,金英,等.泵驱动两相循环回路中工质泵的冷损失特性分析[J].制冷学报,2020,41(2):1-8.

[11] 操瑞嘉,孔繁余,陈金平,等.舰船用泵倾斜出口边叶轮的径向力研究[J].流体机械,2018,46(09):7-12,30.

[12] 沙毅.旋涡泵内部流动分析及水力设计[J].流体机械,2016,44(12):29-32,53.

[13] 陶佳欣,陈万强,李祥阳.旋涡泵内纵向旋涡影响机理分析[J].流体机械,2018,46(8):49-55.

[14] 刘志超,孔繁余,王洋,等.非等距叶片分布对旋涡自吸泵压力脉动的影响[J].排灌机械工程学报,2017,35(2):113-118.

[15] 袁寿其,施卫东,刘厚林.泵理论与技术[M].北京:机械工业出版社,2014.

Analysis of Internal Working Characteristics of Vortex Pump for Pump Driven Two-phase Cooling Loop

Liu Peng1Hang Chenzhe2Li Zhun2Zhou Feng1Li Cuicui1Ma Guoyuan1Li Fuping3

( 1.Department of Refrigeration and Cryogenics Engineering, Beijing University of Technology, Beijing, 100124;2.National Institute of Metrology, Beijing, 100029;3.College of Mechanical Engineering and Applied Electronics Technology, Beijing University of Technology, Beijing, 100124 )

The working fluid pump as the key driving component of a pump driven two-phase loop plays a crucial role for the system. In order to study the internal working characteristics of working fluid pump, a three-dimensional model of vortex pump was established and the fluid region was extracted. The working process of vortex pump was simulated based on R22 refrigerant. The results show that the steady state iterations reduces over a half and the maximum total volume fraction decreases from 0.6 to 0.007 when the inlet pressure increases from 0.95 MPa to 1.25MPa. During the steady operation of the vortex pump the total pressure distribution at the outer edge of the impeller caused by the centrifugal force on the impeller was 0.1 MPa greater than that at the inner edge of the impeller. The impeller cavitation damage area is located on the inner edge of the pump inlet and outlet impeller, which is the area to be improved.

vertex pump; working characteristics; pump driven two-phase loop; refrigerant; cavitation

1671-6612(2021)03-321-07

TB657

A

北京市朝阳区科技计划项目(CYSF2005);北京市教委科技计划一般项目(KM201910005017);国家自然科学基金(51776004)

刘 鹏(1996),男,硕士研究生,E-mail:1749008560@qq.com

周 峰(1982),男,工学博士,副研究员,硕士研究生导师,E-mail:zhoufeng@bjut.edu.cn

2020-11-20