某油田采油树出口管段腐蚀问题分析

2021-07-24李志奇

李志奇

(中海石油(中国)有限公司天津分公司,天津 300459)

0 引言

采油树是一种油田井口装置,主要用于开采石油,它连接井下各层套管和工艺管,稳定良好的运行保障了油田的稳定生产。随着油田运行时间的延长,采油树作为油田采油环节到输送处理环节承上启下的重要组件却腐蚀事件频发。主要包含大气环境下的氧腐蚀,高压高流速引起的冲蚀,酸性介质造成的硫化氢、二氧化碳腐蚀等。本文对某油田采油树出口管段的腐蚀失效开展了原因分析。

1 腐蚀分析

1.1 现场调研

本次腐蚀失效管件为某油田C7井的油嘴出口弯头,该井为电潜泵井,介质形态为油气水混合,该井日产液量598.7方。呲漏位置位于C7井采油树油嘴下游第一道法兰环焊缝处,如图1所示。

1.2 基础分析

1.2.1 基础资料收集

失效位置位于C7井油嘴下游第一道法兰环焊缝处,漏点位置如图2所示。管线内介质为油、气、水混合物,操作压力约为2.3MPa,操作温度约为45℃。该管线于2009年投入使用,截止至失效日已服役近11年。

1.2.2 宏观形貌分析

失效管件位于井口处,由两个弯头一个三通以及一段直管焊接而成,用线切割将失效管件剖开,失效管件内壁宏观形貌如图3所示,整个管件共有5道焊缝,其中位于主管上的焊缝腐蚀严重,焊缝金属损失较多,在焊道内有肉眼可见的小圆球。位于三通支管上的焊缝未发生腐蚀,对各焊缝进行编号,按照流体方向依次编为WS1、WS2、WS3、WS4,支管焊缝为WS5。三通整个内壁呈严重的蜂窝状腐蚀形貌,但是支管处没有蜂窝状形貌,三通编号为T1。弯头和直管内壁无明显腐蚀。

1.2.3 尺寸测量分析

采用壁厚千分尺对失效弯头横截面处进行壁厚测量,从检测结果可以看出检测点3壁厚最小,测量结果为11.960mm,两侧壁厚逐渐增大,其中检测点1处壁厚测量结果为16.621mm。

表1 壁厚测量结果

1.3 试验方案

试验方案如表2所示。

表2 试验方案

1.4 化学成分分析

采用SPECTRO LABLAVM11直读光谱仪开展失效管件的成分分析,检测结果如表3所示,检测结果表明,三通、弯头、直管段材质相近,基本符合20#钢化学成分要求。5条焊缝材质相近,但是化学成分与基体差异较大,焊缝中C元素含量低,Mn元素含量高。

表3 化学成分分析结果

1.5 金相分析

依据GB/T 13298-2015《金属显微组织检验方法》,对失效管件开展金相组织分析,侵蚀液为4%硝酸酒精。从金相组织分析结果来看,三通、弯头、直管金相组织为铁素体+珠光体,1#焊缝和5#焊缝热影响区出现了魏氏组织,韧性较差。

金相分析结果如表4所示。

表4 金相分析结果

1.6 SEM+EDS分析

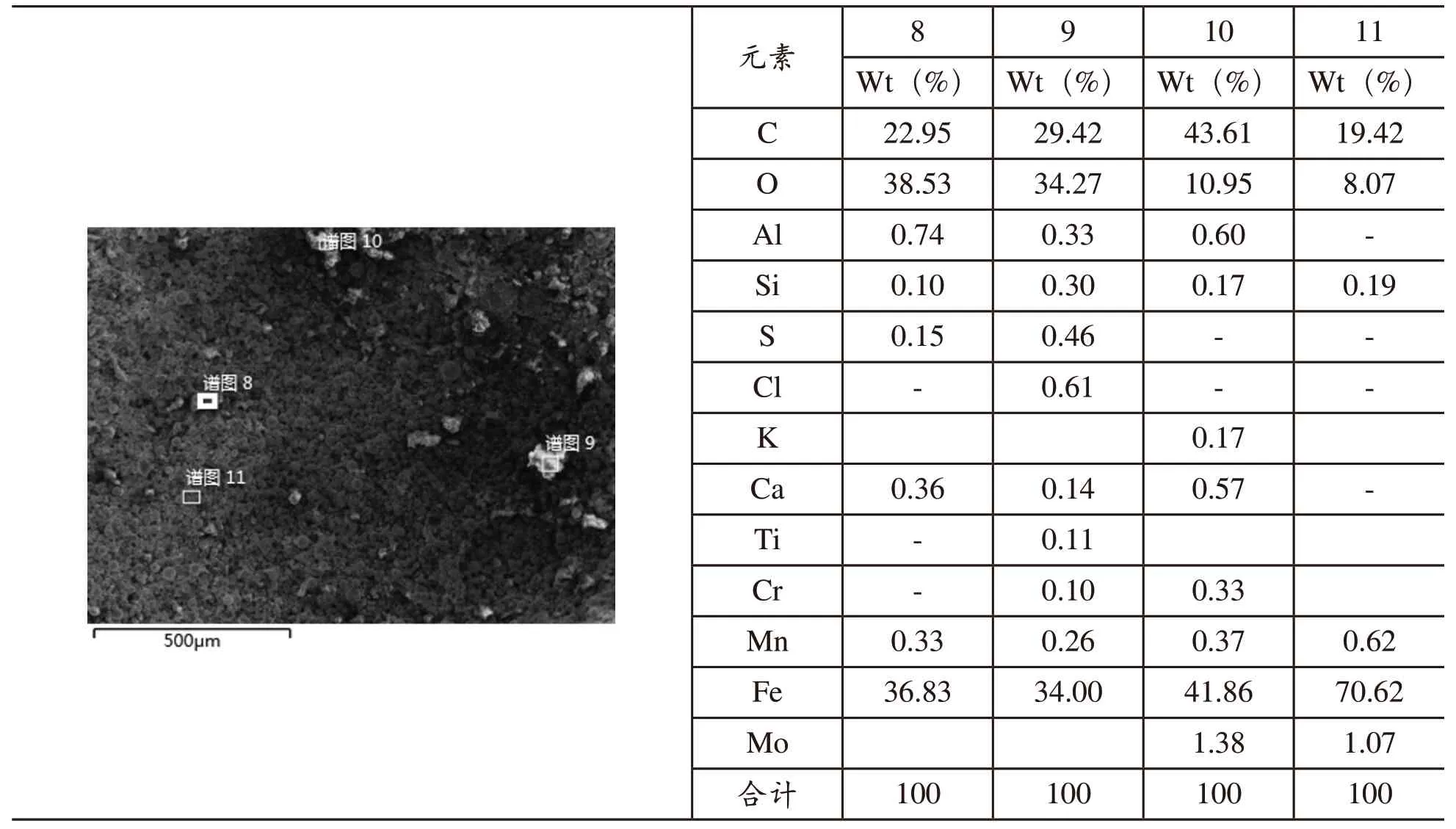

在1#焊缝处取样(WS1),采用OXRORD EVO-18多功能扫描电镜对1#焊缝进行微观形貌分析。在观察之前未对试样表面进行清洗,1#焊缝腐蚀坑处形貌如图6为600倍形貌。微观形貌可以看出,腐蚀坑表面附着一些颗粒物,颗粒物形状不规则,呈亮白色;腐蚀坑表面呈冠状形貌,冠状球体与基体相连,特别规整。

对腐蚀坑表面进行EDS分析,检测结果如表5所示,其中点8为腐蚀坑表面物,点9和点10为腐蚀坑表面亮白色不规则颗粒物,点11为腐蚀坑表面。检测结果表明,表面颗粒物成分相近,其中铁元素含量在34%~42%之间,杂质元素较多,可能为焊缝内的夹杂物或者流体冲刷携带的颗粒物。点11处铁元素含量为70.62%,氧元素含量为8.07%,主要元素组成为C、O、Fe、Si、Mn、Mo,是基体的主要组成元素,但其中C、O含量较高,因此,腐蚀坑表面含有少量的氧化产物。

表5 1#焊缝腐蚀坑表面EDS检测分析结果

图7为2#焊缝附近母材的100倍形貌,从图中可以看出,基体表面覆盖一层致密的物质,基体中还嵌入了一些颗粒物。从结构上可以看出,颗粒物为夹杂物的可能性较大。对母材表面、内部颗粒物进行EDS分析,分析结果如表6所示,分析结果表明,母材表面致密覆盖层中铁元素含量较低,含有一定的氧元素和钙元素,可能是腐蚀产物和垢样混合物形成的覆盖层;颗粒物中铁元素含量较低,含有一定的硅、钙元素,从颗粒物的元素组成及微观结构判断,颗粒物是嵌在基体中的杂质。

表6 1-2表面颗粒物EDS检测分析结果

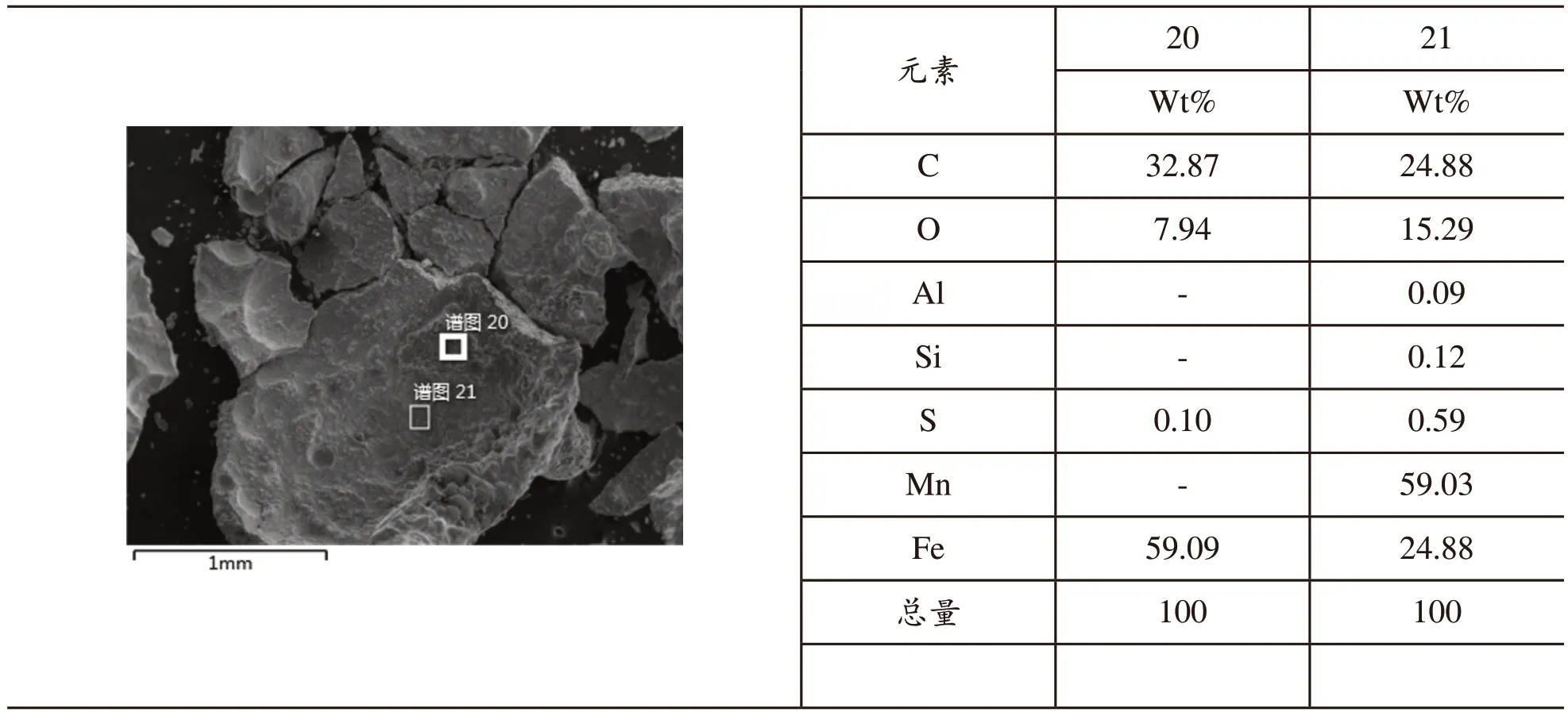

图8为2#焊缝焊道内低倍形貌,可以看出被腐蚀发焊缝表面是蜂窝状,在表面覆盖了一层腐蚀产物。图9是2#焊缝焊道内另一处低倍形貌,从图中可以看见焊缝表面有鼓包形貌,还有鼓包破裂后留下的凹坑形貌。从图9(b)可以明显看出,在焊缝表面附着的圆球是空心的。这与宏观上焊缝内可见的小圆球应是同一物质,只是尚未脱落而已。位焊缝表面小圆球扫描电镜下的形貌,边上是破裂后的小圆球,小圆球是空心的,很容易碎。对小圆球的外表面和内表面进行EDS分析,分析结果如表7和表8所示,从分析结果可以得出,小圆球外表面元素组成与基体相近,铁元素含量较高,小圆球内表面铁元素含量较外表面明显偏低,其中Mn元素的含量偏高,从焊接方面及圆球的结构和元素组成判断,圆球是焊接过程中形成的焊渣。

表7 球形颗粒物表面EDS检测分析结果

表8 球形颗粒物内部EDS检测分析结果

采用对4#焊缝进行清洗,清洗液为加入了白猫洗衣液的溶液,温度60℃。清洗后在扫描电镜下进行观察分析,4#焊缝是连接直管与三通的,三通表面为蜂窝状形貌,三通表面蜂窝深度大,往4#焊缝方面深度逐渐较小。对4#焊缝附近的蜂窝进行放大观察,600倍形貌如图10所示,表面有蚀孔和坑,1000倍形貌如图11所示,微观形貌也是蜂窝状,基体内有多处孔洞。

2 结论及建议

2.1 原因分析

2.1.1 焊缝失效原因分析

化学成分检测结果表明,失效管件中的弯头、三通、直管化学成分相近,根据平台材质选型习惯以及各元素组成及含量对比,弯头、三通、直管的材质为20#钢。失效管件中共有5道焊缝,焊缝材质相近,5道焊缝选用的焊条为同一焊条。但是焊缝的化学成分和母材的化学成分差异较大,焊缝中碳含量较低,Mn含量较高,Mn元素可提高焊缝的韧性。根据低碳钢焊条选用原则,20号钢焊接一般选用J422、J426、J427,对比焊条的化学成分,尤其是Mn元素的含量,推测焊接选用的焊条为J426或者J427,J426和J427焊条中Mn含量较高,含量要求≥1.25%。在焊条选用方面采用的是等强原则。由于没有收集到施工过程中的焊接工艺信息,此部分信息为根据化学成分结果及焊接原则分析的结果。

金相检测结果表明母材组织(弯头、三通、直管)为铁素体+珠光体,从金相组织来看,弯头、三通、直管未做过热处理。从焊缝组织分析结果来看,1#焊缝和5#焊缝热影响区组织为魏氏组织,性能较差。

1#~4#焊缝发生了腐蚀,而5#焊缝未发生腐蚀,与其接触介质有关,因为主管线内的介质是油和水,三通支管内的介质时天然气。1#~4#焊缝在接触油水时,焊缝发生了优先腐蚀。焊缝、金属母材以及焊接过程中产生的热影响区由于熔化过程,导致了焊缝切面上金属成分与显微结构的差别,造成热影响区、母材、焊缝电位的不同,产生了惰性最小元素优先溶解作用;其次,在焊条选用方面,焊条成分与母材成分差异巨大,也是形成焊缝及其热影响区优先腐蚀的原因。在焊缝表面发现了圆形的焊渣,对焊缝质量造成了影响,这也是造成焊缝处及其附件优先腐蚀的原因。以上三种因素,造成了焊缝及热影响区与母材电化学电位的差异,造成了焊缝处的优先腐蚀。

2.1.2 三通失效原因分析

失效管件内的介质是油气水,气是从三通支管处汇入的,在三通处形成了气泡,是三通发生了空泡腐蚀,且空泡腐蚀的界线相当清晰,从支管入口处开始,三通两侧焊缝处截止。空泡腐蚀的表现形貌类似于点蚀,但蚀坑的分布比点蚀坑密集得多,且表面往往变得十分粗糙,呈蜂窝状或海绵状。空泡腐蚀的宏观特征可归纳为五点,即外形轮廓似马蹄或动物头骨,腐蚀坑内部形如盆地,穿孔在盆地底部且孔很小,斜面上布满挤出棱,腐蚀坑表面无明显腐蚀覆盖物。从宏观形貌上,三通内表面的形貌与空泡腐蚀特征完全吻合。

2.2 结论

(1)经材质鉴定,弯头、三通、直管材质相同,可能为20号钢;

(2)焊缝渗漏处失效原因是由于在焊缝处发生了优先腐蚀;

(3)现场施工中采用的焊接原则是等强匹配原则,所选用的焊条成分与母材成分差异较大;其次在焊缝表面发现了圆球状的焊渣,是造成焊缝优先腐蚀的原因;

(4)三通失效原因是发生了空泡腐蚀。

2.3 建议

(1)焊接施工过程中焊条的选用要考虑等条件原则;其次要严格把控焊接质量,焊接前要有焊接工艺评定报告;

(2)空泡腐蚀要引起高度重视。可以通过改进结构设计,尽量避免管道内径的突然变化来解决,或者对管道表面做涂层处理,如涂覆碳化钨或陶瓷等。