昭通页岩气示范区集输工艺现状及发展方向

2021-07-24王念榕曾禄轩张哲杨莉娜张磊骆成松巨龙

王念榕*,曾禄轩,张哲,杨莉娜,张磊,骆成松,巨龙

(1.中国石油天然气股份有限公司规划总院;2.中国石油天然气股份有限公司浙江油田分公司)

0 引言

中国页岩气资源丰富,可采资源量为21.8×1012m3,高居世界第一,具有良好的发展前景[1-2]。但与美国相比,中国页岩气存储区的地质条件更差,开采难度更高[3]。

目前中国页岩气开发已在四川盆地及周边取得了重大进展,已经基本掌握3 500 m 以内浅海相页岩气勘探开发主体技术[4]。现已建成中国石油化工集团有限公司下属的中国石化涪陵页岩气基地、中国石油天然气集团有限公司下属的中国石油长宁-威远及昭通页岩气生产示范区[5]。

中国页岩气资源多分布在川渝等山地地区,地面工程建设难度大、投资高,难以实现经济开发。中国石油昭通页岩气生产示范区(简称示范区)从2015 年开始开发,现已建成黄金坝、紫金坝及太阳-大寨3 个产能区块,截至2019 年底,合计建成产能规模17.8×108m3/a。随着开发工作的进行,持续对山地地区的页岩气集输工艺进行总结和优化,取得了重要进展及认识,可为山地页岩气开发的地面集输工艺提供参考和借鉴。

1 示范区页岩气集输技术难点

昭通页岩气示范区受其所在地地形地貌条件和页岩气自身生产特点影响,地面集输存在一些技术难点。

一是复杂地貌给地面建设带来较大困难。示范区主要位于四川省宜宾市和云南省昭通市境内,所在地区由四川盆地南部边缘山地向云贵高原过渡,地形主要为低山、低中山及丘陵,山地地区地形地貌复杂。示范区三个区块共布置生产井387 口,平台72 座,复杂的山地地形导致集输管网的路由选择性有限,平台及集输站场选址和集输管网布局难度较大。

二是页岩气生产特点给集输系统带来挑战。示范区不同区块的地质条件和钻采方案存在较大差异,压力和产量变化规律也不尽相同,且页岩气采用接替生产的开发方式,不同开发时期平台的压力相差较大,这对集输系统的设计和运行提出了很高的要求,管网系统布局和压力系统需要综合考虑不同平台的变化规律。

三是实际生产规律与预测差异性为气田增压带来不确定性。页岩气生产初期压力高、产量大,但压力下降较快,需进行增压以维持管道的输气能力,保证气田稳产。页岩气生产规律预测值往往与实际偏差较大,导致增压点数量多,难以统筹优化。因此,集输系统增压设计应综合考虑井口的压力、气量变化和下游管网的运行参数,尽可能实现相对集中的增压方案,以减少生产管理难度,降低生产运行费用。

2 美国页岩气集输技术现状

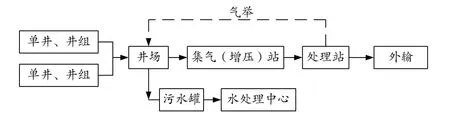

美国是世界上页岩气勘探开发最早的国家,也是目前世界上页岩气产量最高的国家。根据美国能源信息署预计,2030 年,美国页岩气产量将会占到天然气总产量的46%[6]。美国页岩气田主要位于美国东北部和中西部地区的盆地地带,区域地势平坦,易于进行场站选址和管网布局,如巴奈特(Barnett)页岩气田和马塞勒斯(Marcellus)页岩气田采用了放射、枝状、环状多种管网的组合,以提高大型管网的可靠性[7-8]。美国典型的页岩气田由数十个井场组成,单个井场辖井4~20 口[9-10],可在数百口井的区域内仅建设1 座中央处理厂。美国典型的页岩气集输总体工艺见图1,包括井场(平台)、集气(增压)站、处理厂(站)、水处理中心等[11]。

图1 美国典型页岩气田地面总体流程

气井所产页岩气在井场除砂、分离、计量后,再经集气支干线、由集气(增压)站送入处理站。因受储层发育不成熟等地质条件影响,北美页岩气气质相对国内页岩气复杂,部分区块含凝析油、C3+以上重组分及H2S 等酸性组分,处理站主要工艺为脱水和凝液回收,部分处理厂还涉及H2S 等酸性气体脱除工艺。

美国页岩气井场设施大多采用标准化、模块化设计,井场内每口气井均设有数据远传装置,实时监控每口井的产量、压力等的变化情况,实现了页岩气开发的自动化管理。

3 示范区页岩气生产特点及规律

3.1 页岩气生产规律

示范区已建3 个页岩气产区中,黄金坝和紫金坝区块均属于龙马溪组,层位埋深为2 000~3 500 m,而太阳-大寨区块则为浅层页岩气,层位埋深多小于1 500 m,两类页岩气生产规律有一定差异。

页岩气气井在投产初期压力高(20 MPa 以上),随着生产时间的推移,压力递减率逐步降低,趋于稳定。图2 为黄金坝和太阳-大寨区块的典型井井口套压生产曲线。黄金坝区块生产中,井口压力维持在5 MPa(集输压力)以上时间在2 年左右的仅占12%,大部分井(约37%)维持时间均小于1 年。太阳-大寨区块浅层页岩气井口压力较黄金坝更低,且下降速率更快,5 MPa 以上的持续时间基本在2个月至半年内。

图2 示范区典型井井口压力变化

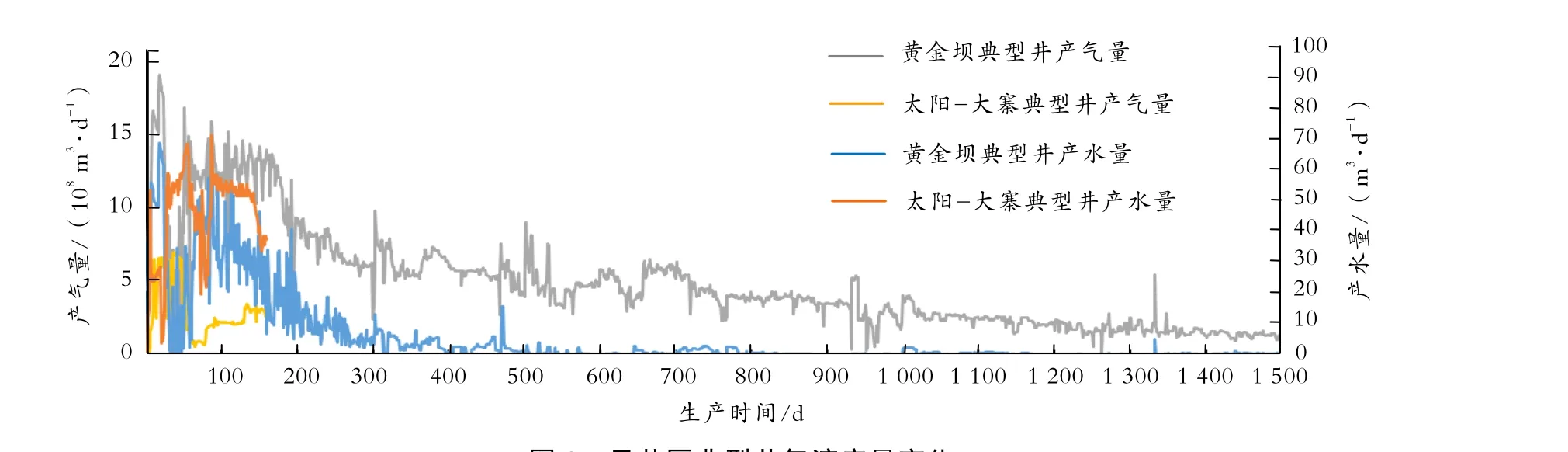

单井产气量和产水量变化与井口压力类似,呈现初期高、递减快,并趋于稳定的规律。示范区采用控压生产及合理配产,生产单井实际产气量下降趋势均缓于预期,实际产水量下降幅度则快于井口压力,基本在生产7 个月后,产水量小于10 m3/d。黄金坝、太阳-大寨区块典型井气液产量变化见图3。

图3 示范区典型井气液产量变化

3.2 生产阶段的划分

结合示范区井口压力和产量衰减的特点,按照其压力和产量的衰减规律对生产阶段进行合理划分,将页岩气的生产分为排液生产期、生产初期及生产中后期3 个阶段,以指导页岩气在不同的生产阶段采用不同的集输工艺。

页岩气井开始投产即进入排液生产期,开井后持续约45 d(具体时间根据平台运行情况确定),气井高产高压,产液、产砂量大,且下降趋势很快,此阶段采出气经试油测试设备生产。

排采结束后至增压之前称为生产初期(根据地质条件不同,持续时间为2 个月至1 年半),此阶段产量和压力仍然较高,井口压力高于集输压力,平台不用设置增压装置。

随着井口压力逐渐下降至与集输压力持平,则进入生产中后期,此阶段持续时间最长,井口压力低、产气量及产水量小,基本没有井口出砂和压裂返排液,需要对低压气进行增压。

4 示范区页岩气集输工艺

示范区页岩气开发与美国相比开发时间较短、生产规模较小,在页岩气的实际生产中存在气井产量及压力下降快且预测准确度差,采出水量及出砂量超过预期等问题。常规的平台井站工艺流程复杂,不便于不同生产时期的切换,不能很好地满足生产需求;管网布局受到示范区山地地形的影响,路由选择有限,气井压力的快速衰减导致常规的放射状及枝状管网适应性较差,如黄金坝区块的实际生产中单点增压较多,且不便于进行集中增压。

针对示范区生产中存在的实际问题,在传统页岩气地面集输工艺的基础上,对平台工艺流程和管网布局形式进行了优化改进,进一步简化流程,降低投资,提高管网系统的适应性。

4.1 平台工艺技术

平台井站应根据各阶段生产特点(采出液量和砂量、压力、井口温度及产气量等情况)采用阶段性的工艺流程和设置相应的模块化橇装设备,以满足各阶段不同的操作工况需求。工艺模块及橇装设备应能满足不同井数平台需求并达到可重复利用的效果。

4.1.1 平台工艺技术改进

(1)计量工艺

示范区平台计量工艺有单井连续计量和轮换计量两种,轮换计量基本能满足对生产数据记录的需求,个别页岩气井需单井连续计量以满足气藏生产精确描述的要求。

页岩气井在生产初期普遍产水量大,部分气井在生产中后期产水量也较大,故平台计量多采用分离计量。该计量方式工艺流程相对复杂,投资成本较高,占地较大。为解决页岩气气液两相流量在线不分离计量的技术问题,进而优化简化平台计量工艺,对湿气两相流量计在页岩气开发中的应用进行了积极探索,并在昭通页岩气示范区进行了现场测试,优选的流量计测试结果良好,气相平均计量误差为2.1%,能够满足生产计量的要求,而且大幅降低了平台井场投资,可进一步推广用于页岩气的平台计量。

(2)水合物防治工艺

页岩气田开井压力一般在30 MPa 以上,温度在30 ℃左右,由于页岩气井初期产水量大,一级节流至约20 MPa 后温差不大。计算表明,在正常生产工况下节流后将不会形成水合物,仅需考虑极端工况(气液比较低和井温低等)和关井恢复期间的水合物生成工况。因此,从降低投资和操作运行费用以及简化工艺流程角度考虑,用注抑制剂工艺防止水合物生成更适宜示范区开发,平台可采用移动式防冻剂(乙二醇)加注橇在生产初期抑制水合物生成。

4.1.2 排液生产期工艺

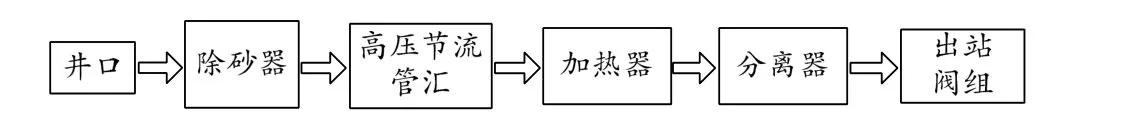

排液生产期主要是由井下试油队负责,采用试油队伍的排采设备,工艺流程示意见图4。待平台返排液总量降低后,采用地面工程正常生产流程,进入正常生产早期。

图4 页岩气田排液生产期流程示意图

4.1.3 正常生产初期工艺

正常生产初期平台工艺包括节流调压、除砂、分离、计量、增压、外输等过程。经过优化简化,单井产量的轮换计量采用两相流量计。生产初期,井口产液量较高,平台设置1 座50 m3水罐,以保证对产液的收集储存。

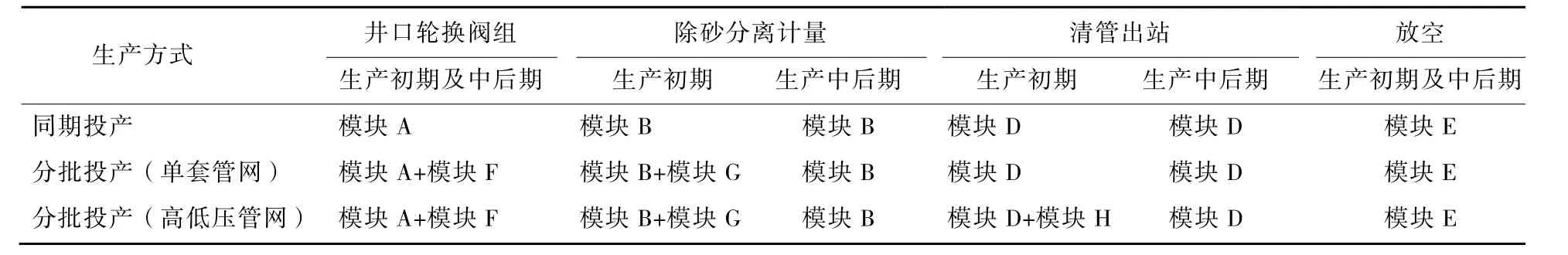

页岩气井可采用不同气井分批次投产的生产方式,平台流程可分为同时投产、分批投产(单套管网)、分批投产(高低压管网)3 种情况。因此井场工艺采用橇装化、模块化的设计理念,提高集输系统适应性、实现设备的重复利用。平台流程及主要模块可见于图5。根据不同平台生产情况,进行不同模块的组合以适应多种生产方式。表1 为不同生产方式对应的模块组合方案。其中模块C 增压橇需根据平台运行情况适时安装,设置高低压管网的平台上不需要安装增压橇。

图5 平台初期工艺流程及组合

4.1.4 生产中后期工艺

随着井口压力的减小,页岩气生产进入生产中后期,此时气井的压力和产量趋于稳定。中期流程较早期更为简化,无论何种生产方式均只需要1 个除砂计量分离模块,不同生产方式的中后期流程基本一致,组合方案见表1。

表1 生产初期和中后期平台模块组合方案

随着页岩气开发进入后期,低产低压时原料气含砂量较少,可根据实际生产情况适时拆除除砂器。

4.2 集输管网的设置

4.2.1 集输管网布局

(1)管网形式

页岩气开发选用较多且被验证适应性较好的集输管网形式主要有放射状和枝状两种。放射状管网具有平台之间压力干扰较小且便于生产后期集中增压的优点,而枝状管网集气支线长度最短、工程费用最低,但平台(或单井)之间压力干扰较大。

在部分特殊地区,如,平台井站成狭长条状布置,为减小平台间压力波动的互相干扰,在示范区采用了高低压管网布置方案,即:同沟敷设高压、低压两条集气管道,根据平台或井口的压力变化情况,合理切换页岩气进入低压或高压集气管道。该种管网敷设方式虽然前期投资较高,但将管网形式和高、低压分输技术有效结合,可以很大程度地降低井间压力干扰,从而保证整个地面系统的生产稳定性。

(2)压力级制

集气压力越高,后期增压设施投产时间越早,全生命周期的操作运行费用越高,因此应综合考虑对压力能的利用及增压成本。页岩气地面集输系统的压力级制应根据气井自身压力能和外输管道压力要求综合平衡确定。根据下游输气管道最高运行及设计压力,对处理站场、集气站场进行水力计算,确定集气管道、采气管道及井场装置的压力等级,从而得到整个集输系统的压力级制。

(3)示范区集输管网案例

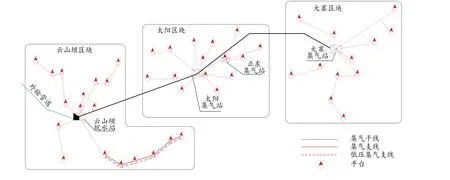

示范区的实际生产中,集输管网基本采用放射状、枝状管网的组合形式。黄金坝区块采用“枝状+放射状”管网,紫金坝区块依据狭长地形采用枝状管网,太阳-大寨区块则以放射状为主、枝状管网为辅。在紫金坝区块和太阳-大寨区块采用了高低压管网的敷设方案,在地面系统运行管理方面取得了较好的效果。太阳-大寨区块的管网布局见图6。

图6 示范区太阳-大寨区块集输管网布局

根据该区块的井位分布,划分出大寨区块、太阳区块和云山坝区块,共设置3 座集气站和1 座脱水站,各集气站均以放射状管网为主,对部分较远井口采用枝状管网结构接入集气站,3 座集气站以枝状干线管网接入云山坝脱水站。

云山坝区块平台分布较分散,大部分平台距中心脱水站较远且投产时间跨度长。此区域在放射状或枝状集输管网基础上,采用了高低压两套集气管网,最大程度避免了平台及井间压力波动的影响。

4.2.2 增压方式

(1)增压方式选择

目前,页岩气开发增压方式主要包括平台增压、集中增压以及平台+集中增压的组合方案。若区块内仅采用集中增压,为平衡增压站的进站压力,必然要对后期投产井进行降压,不利于后期投产井的能量利用和稳定生产。若仅采用分散增压,则增压站点多且分散,运行费用高,不利于集中管理,噪音防治工程量也较大。

综合生产稳定性、建设投资和生产运行等因素,采用集气站集中增压为主、平台分散增压为辅的增压方案。节点增压是对单井和平台进行橇装增压,待平台(或单井)压力与其他平台(或单井)匹配后拆除橇装压缩机组,由集气站进行集中增压。随着生产时间的延长,集中增压规模势必不满足后续生产要求,可将部分增压橇搬迁至后期投产的集中增压站,达到压缩机组重复利用的目的。

(2)示范区增压案例

以太阳-大寨示范区为例,区块以集中增压为主,设置了太阳集气增压站和云山坝集气增压脱水站两个集中增压点,目前区块属于开发初期,暂未设置节点增压。

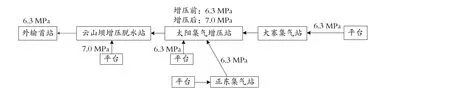

太阳-大寨区块的增压方案如图7 所示。太阳区块的平台采用放射状、枝状的组合方式就近接入太阳集气增压站,汇合大寨区块来气后在太阳集气增压站集中增压至7.0 MPa;云山坝区块的平台来气在云山坝增压脱水站经增压后与太阳区块集气干线来气汇合,进入脱水装置处理,处理后的净化气通过新建外输干线输往外输首站。

图7 示范区太阳-大寨区块增压方案示意图

5 页岩气地面工程发展方向展望

为降低地面工程建设投资,缩短建设周期并提高系统适应性,已在昭通示范区推广了标准化的设计理念,利用橇装化、模块化设备组合性地开展平台和站场建设。但与常规天然气相比,页岩气开发成本仍然较高,后续的发展方向主要是在现有成熟技术的基础上,提高页岩气集输系统的运行效率,进一步降低运行管理的难度和成本。

一是高效设备的研发。页岩气地面生产还存在一些问题,如,其生产规律不稳定、前期产液量和排砂量极大等,这对设备的稳定性和弹性操作范围提出了更高的要求,因此研发高效设备对优化页岩气的地面集输至关重要。如,开发高效除砂器、高适应性的混相流量计及水处理装置等是降低页岩气投资和运行成本的有效措施。

二是生产技术服务的市场化运作。页岩气地面工程广泛推行模块化、橇装化的设计建设理念,但对于橇装设备的利旧需要进行系统的统筹和评估,因此宜将橇装化设备管理工作交由专业公司进行统筹管理,合理安排多个区块的拆装利旧工作,提高装置重复利用率。类似地,页岩气压裂返排液的处理也可采用市场化运作的方式,由专业公司对各区块的压裂返排液进行统一的回收处理,提高油田运行效率,简化处理站场工艺流程、降低管理难度。

三是页岩气灵活销售。中国页岩气田目前主要集中在四川地区,处理后的页岩气进入西南地区的管网系统,相对于常规天然气,页岩气的产能规模较小且衰减较迅速,对管输量的贡献相对较小。因此,对于小规模区块的页岩气的销售,可考虑通过LNG(液化天然气)、附近燃气管网的形式就近销售,减少或避免大规模输气管道的建设工作,避免页岩气产能下降导致低负荷运行。

四是数字化、智能化气田技术的应用。人工智能化在页岩气田的广泛应用是必然趋势。美国页岩气田均设有数据远传装置,监控每口井的生产情况,国内一些常规气田如合川、安岳等也开展了地面工程数字化建设[12]。中国页岩气主要集中在西南山地地区,平台数量多且分散,人员交通不便,应大力推行物联网建设,实现井、站数字化全覆盖,实现平台、中小型站场无人值守、自动操控、智能巡检等功能,有效提高气田的管理水平。