基于楔形微透镜补偿半导体激光阵列指向偏差

2021-07-23曹银花秦文斌刘友强郭照师关娇阳潘建宇王智勇

孟 娇,曹银花,秦文斌,刘友强,李 景,郭照师,兰 天,关娇阳,潘建宇,王智勇

(北京工业大学 材料与制造学部先进半导体光电技术研究所,北京 100124)

1 引 言

半导体激光阵列(Laser Diode Array,LDA)由多个发光单元沿结平面紧密线性排列组成[1]。LDA发光单元的光束指向性偏差主要来源有两个:LDA在封装过程中普遍存在的“Smile”效应导致各发光单元的光束指向性不一致[2];LDA的光束发散角大,在光束准直过程中,准直微透镜的安装误差造成发光单元的光束指向性偏差[3](指向性偏差的大小称为指向角)。通常用光参数积(Beam Parameters Product,BPP)来评价半导体激光器的光束质量,BPP是光束的光斑宽度d0和发散角θ的乘积[4]。LDA的光束指向角增大光束的光斑宽度和发散角,必然导致BPP的数值增大,显著劣化快轴光束质量[5-6]。LDA具有电光转换效率高、寿命长、可靠性高等优点[7-10],但光束质量较差成为限制其发展应用的重要因素[11]。因此,在实际应用中,需要通过技术手段改善光束质量以满足使用要求。2016年,Fabio等人[12]利用全自动设备安装FAC使其精确对准发光单元,实现快慢轴两个方向上的指向误差小于0.1 mrad。2018年,Gabriel等人[12]针对LDA的“Smile”效应提出了利用光束变换系统和包含19个凹凸柱透镜的望远镜阵列补偿指向角的方法,通过调整凹面顶点的偏心位置补偿光束指向性,光纤耦合效率为85.4 %,提高了22.8 %。

本文重点研究LDA发光单元的光束指向性偏差对光束质量的影响,通过楔形微透镜阵列来补偿发光单元的光束指向性偏差。为了降低加工难度和成本,利用分类补偿的方法,改善LDA的快轴光束质量,将单bar光束耦合进芯径200 μm、NA=0.2光纤。

2 指向角的测量

本文选用的LDA是包含19个发光单元的cm-bar,发光单元间距为500 μm。由于LDA的光束是像散光束,快慢轴方向的发散角不一致,需分别用快轴准直镜(Fast axis collimator,FAC)和慢轴准直镜(Slow axis collimator,SAC)对光束进行准直[13-14]。

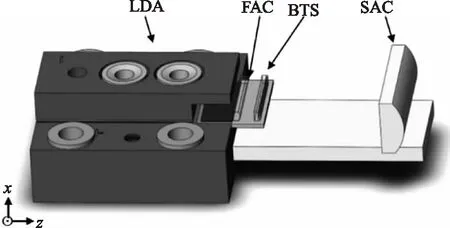

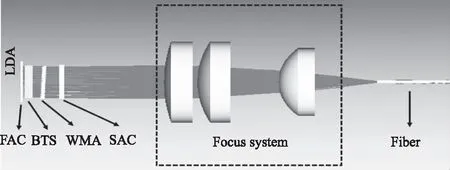

LDA在快慢轴方向的光束质量相差悬殊,如图1所示,通常先用FAC压缩快轴发散角,然后再经过光束转换透镜(Beam Transformation System,BTS)将光束旋转90°,转换快慢轴光场分布空间位置[15],SAC就可以用一个柱面镜替代微透镜阵列准直慢轴光束,能够提高准直效果,均衡快慢轴的光束质量。

图1 LDA模块的结构

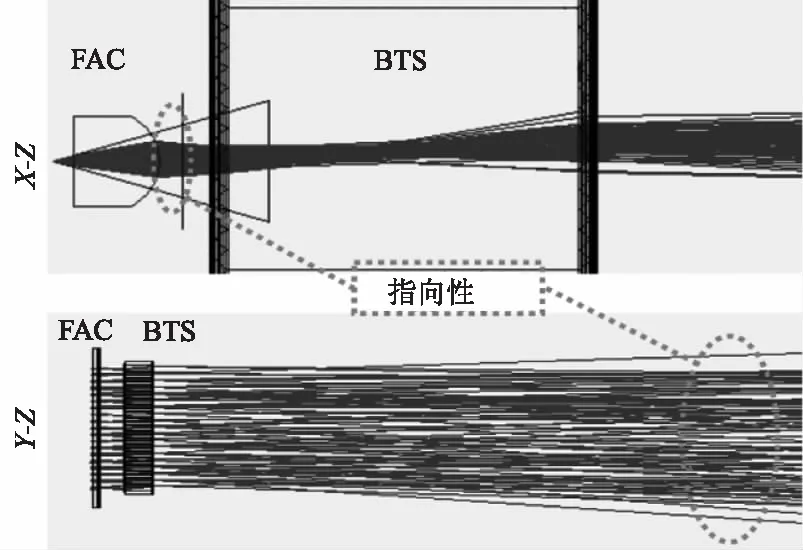

“Smile”效应使得发光单元在X方向上存在微米级的位移[16],导致光束经过FAC后在X-Z面引入发光单元的光束指向性偏差,如图2所示。此外,FAC的安装误差增大了光束指向性偏差,BTS旋转光束后,光束指向性分布在Y-Z平面上。光束指向性偏差会对光斑宽度和发散角产生影响,必然显著影响快轴光束质量,但对慢轴方向基本无影响[17]。

图2 X-Z和Y-Z平面上的光束指向角

本文设计了测量各个发光单元的光束指向角的光学系统,实验装置由LDA、狭缝板和CCD组成,如图3所示。通过移动狭缝板位置逐个测量LDA发光单元的光束指向,利用CCD依次捕获19个发光单元光束的光斑中心。

图3 光束指向角的实验装置图

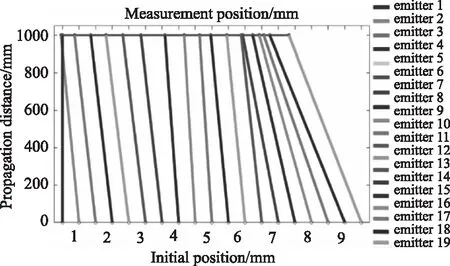

如图4所示,以第一个发光单元的光束指向为基准,得到LDA的光束指向分布图。下横坐标表示发光单元的初始位置,上横坐标表示发光单元的测量位置,纵坐标为传输距离,19条不同颜色的线代表19个发光单元的光束指向。测量和计算结果表明,第2~13个发光单元的光束指向角在0~0.6 mrad,第14~19个发光单元光束的指向角为1~2 mrad。

图4 发光单元光束的指向分布图

3 楔形微透镜阵列的设计

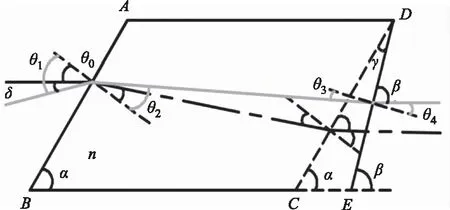

为了补偿LDA发光单元的光束指向角,根据光束指向角测量数据设计了楔形微透镜阵列(Wedge-shaped Microlens-Array,WMA)。楔形微透镜补偿光束的原理如图5所示。

图5 楔形微透镜补偿光束的原理图

ABED为楔形微透镜,折射率为n,α是ABED镜片的其中一个底角,β是∠BED的补角,光束经过镜片发生两次折射,当α=β时,出射光平行于入射光,如图中黑线所示,θ0是水平入射光线的入射角,其几何关系有:

θ0=90°-α

(1)

如图中灰线所示,LDA发光单元的光束存在指向角δ,β的角度随着指向角变化,实现补偿光束指向角的作用。根据折射定律和几何关系有:

sinθ1=nsinθ2

(2)

nsinθ3=sinθ4

(3)

θ1=θ0+δ

(4)

θ2=θ3+γ

(5)

θ4=90°-β

(6)

其中,θ1、θ2分别是棱镜入射面的入射角与折射角;θ3、θ4分别是棱镜出射面的入射角与折射角;γ为楔形微透镜的补偿角,且有γ=β-α,随着光束指向角而变化。将公式(1)、(4)、(5)代入(2)中:

cos(α-δ)=nsin(θ3+γ)

(7)

根据公式(3)(6)有:

nsinθ3=cos(α+γ)

(8)

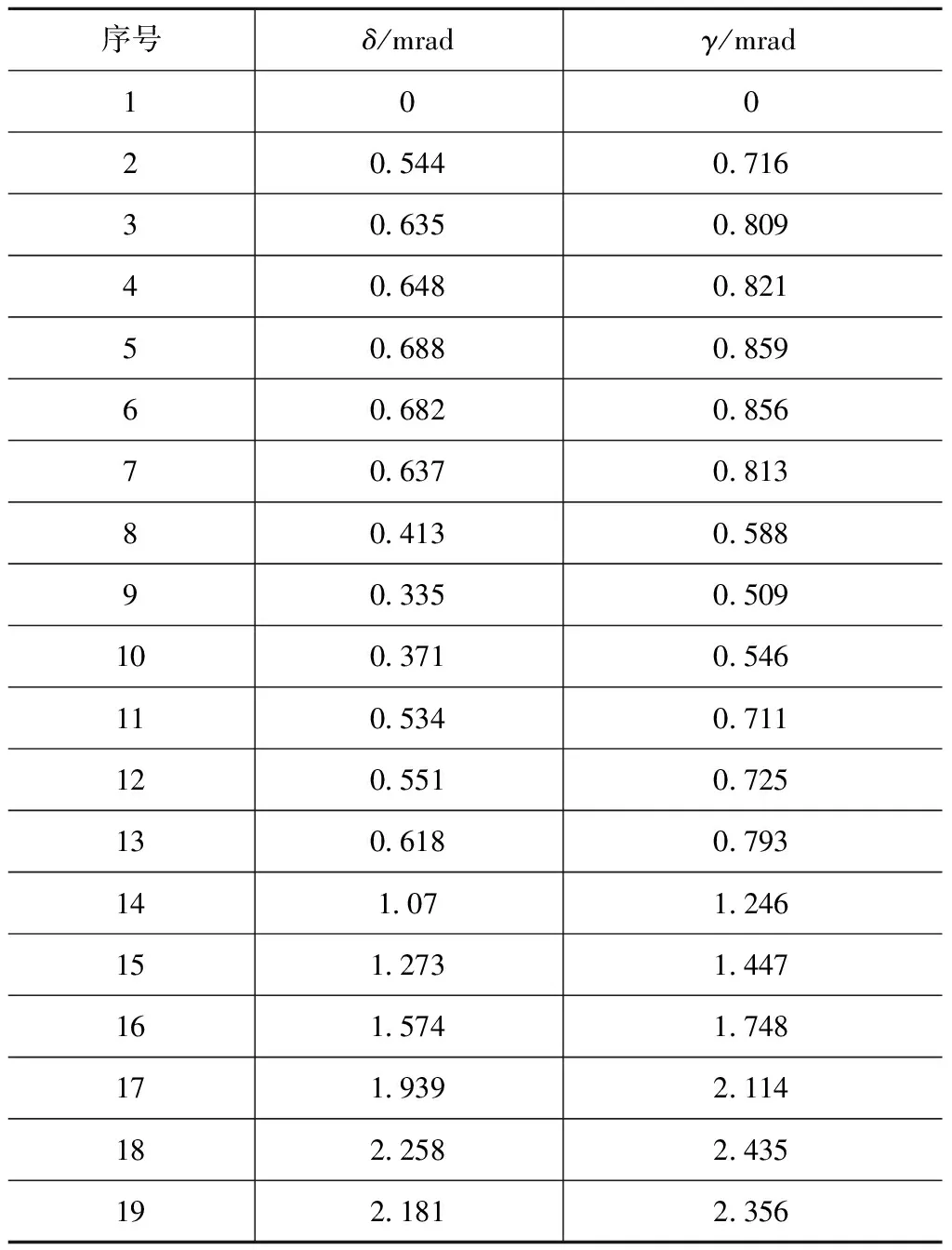

其中,α=61°48′,n=1.57。若已知发光单元的光束指向角δ,由公式(7)、(8)联立就可以获得19个楔形微透镜的补偿角γ,如表1所示。

表1 19个楔形微透镜的补偿角

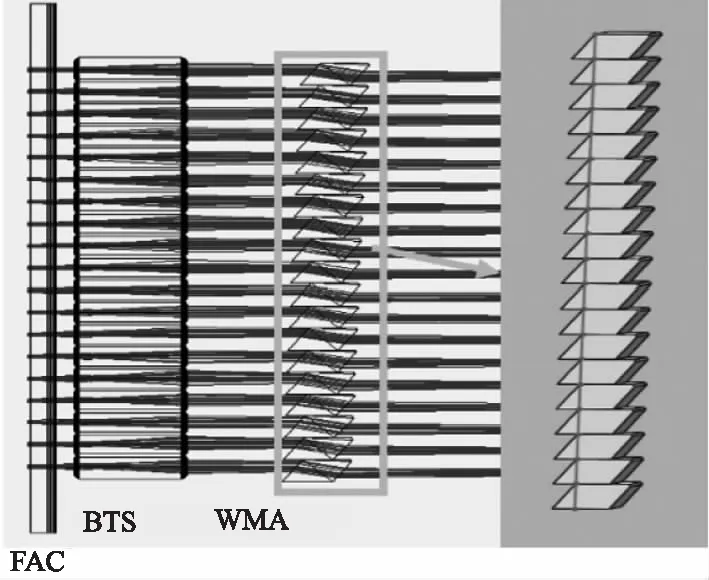

如图6所示,根据楔形微透镜补偿角的数据设计相应的WMA。19个楔形微透镜沿发光单元排列方向依次叠加,分别与相对应的发光单元相匹配,光束透过WMA时发生不同程度的偏折以补偿发光单元的光束指向角。

图6 WMA补偿光束指向的光路图

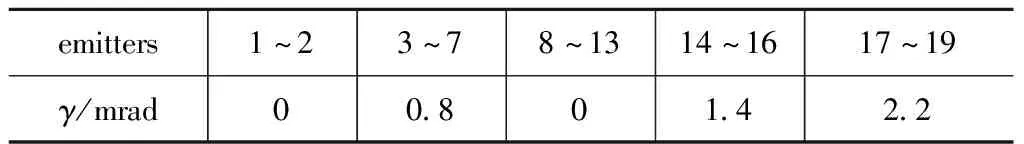

从表1数据可以看出,LDA的“Smile”效应导致光束指向角呈连续变化趋势,而且考虑到WMA在实际应用中的加工难度和成本,我们可以采用分类补偿的方法将具有相近指向角的发光单元分为一类,用同一补偿角的楔形微透镜补偿,表2是光束指向角分类情况。

表2 发光单元光束指向角的分类情况

光束指向角在0.6 mrad以下的发光单元无需补偿,如第1~2、8~13个发光单元的光束不作补偿;第3~7、14~16、17~19个发光单元的光束分别用补偿角为0.8 mrad、1.4 mrad、和2.2 mrad的楔形微透镜补偿。图7是分类楔形微透镜补偿发光单元光束指向角的光路图。由图中可以看出,经过WMA补偿之后,所有发光单元的光束指向一致性明显改善。

图7 WMA分类补偿光束指向的光路图

4 光纤耦合系统的设计与实验

本文将单bar光束耦合进芯径200 μm、NA=0.2的光纤中,利用ZEMAX软件建立了LDA的光纤耦合系统模型。如图8所示,光束依次经过FAC、BTS、WMA和SAC后,利用25 mm聚焦镜将光束耦合进光纤并获得聚焦光斑。

图8 LDA的光纤耦合系统

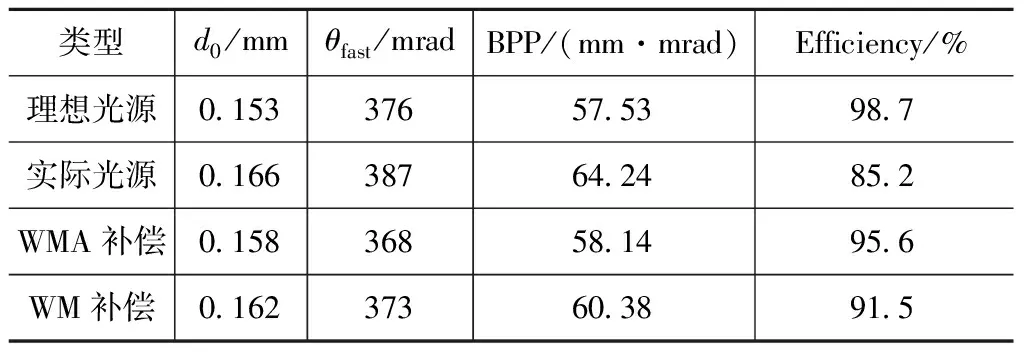

通过测量焦点前后光斑宽度,利用曲线拟合的方法可以获得激光束的发散角[18-19],通过公式计算得到LDA的光束质量和耦合效率。表3是LDA在不同情况下的模拟计算结果。

表3 模拟计算结果

对于理想的LDA,经过聚焦镜后束腰直径为153 μm,快轴发散角为376 mrad,BPP为57.53 mm·mrad,光纤耦合效率为98.7 %。按照芯径200 μm、NA=0.2的光纤入射条件,光纤的BPP为80 mm·mrad,但表3中的光斑宽度数据均以CCD 中86.5 %环围能量为标准选取,计算得到的BPP也是86.5 % 环围能量下的BPP,由于BPP与光纤入射条件的计算方法不一致,耦合效率达不到100 %。

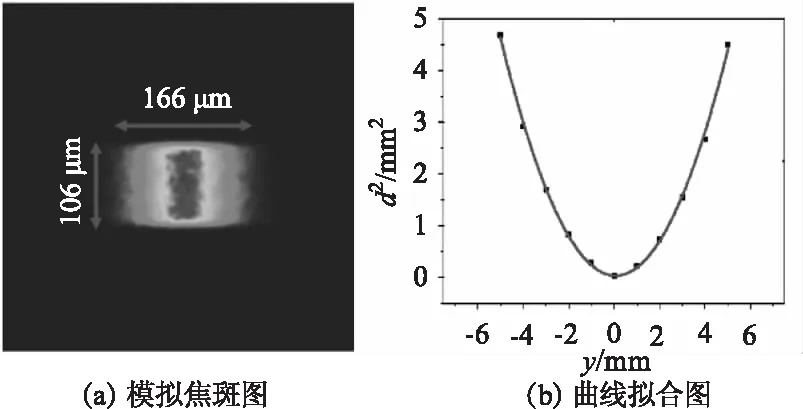

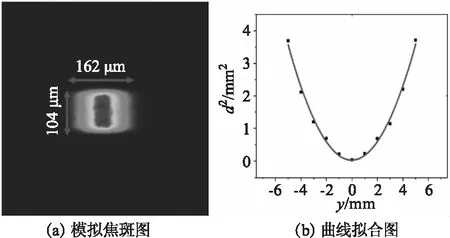

在LDA的光纤耦合系统模型中引入表1中测量的光束指向角,得到实际LDA的聚焦光斑如图9(a)所示,束腰直径为166 μm,曲线拟合结果如图9(b)所示,快轴发散角为387 mrad,最终得到BPP为64.24 mm·mrad,光纤耦合效率为85.2 %。由分析可知,LDA发光单元的光束指向角使BPP的数值增大了11.7 %,光纤耦合效率降低了13.5 %。因此,发光单元的光束指向角会明显劣化LDA的快轴光束质量,降低光纤耦合效率。

图9 实际LDA光源的模拟焦斑和曲线拟合图

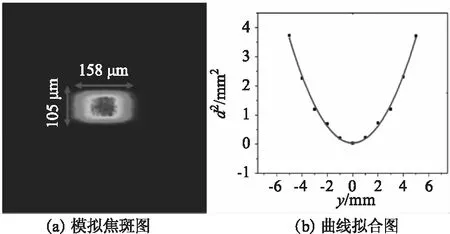

将表1中WMA的补偿角数据带入模型中,利用补偿实际光源的光束指向角后,聚焦光斑如图10(a)所示,束腰直径为158 μm,拟合曲线如图10(b)所示,快轴发散角为368 mrad,BPP为58.14 mm·mrad,光纤耦合效率为95.6 %。与不经过WMA的实际光源相比,BPP的数值减小了9.5 %,光纤耦合效率提高了10.4 %,LDA的快轴光束质量和光纤耦合效率得到了显著的提高。

图10 WMA补偿后的模拟焦斑和曲线拟合图

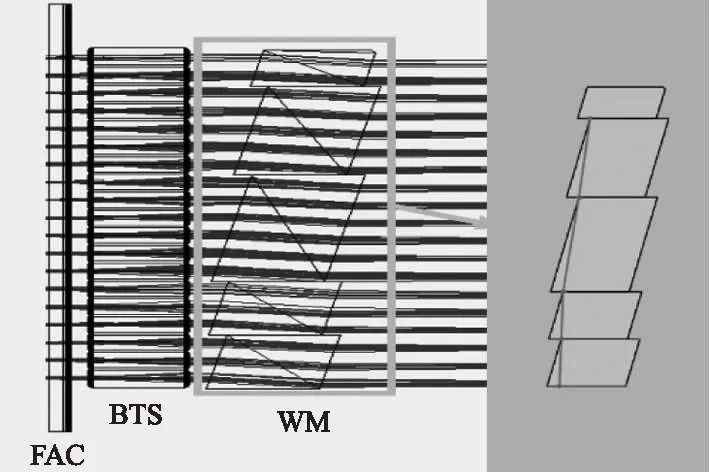

按照表2中的分类方法,利用WM分类补偿LDA发光单元的光束指向角,聚焦光斑如图11(a)所示,束腰直径为162 μm,拟合曲线如图11(b)所示,快轴发散角为373 mrad,BPP为60.38 mm·mrad,光纤耦合效率为91.5 %。WM分类补偿光束指向角也可以显著提高LDA的快轴光束质量和光纤耦合效率,并且WM的设计大大降低了制造工艺的难度,在工业应用中具有可实施性。

图11 WM分类补偿后的模拟焦斑和曲线拟合图

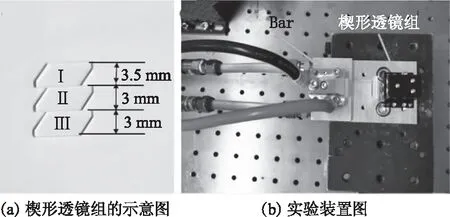

为了降低楔形微透镜的工艺难度,依据WM分类补偿光束指向性偏差的思想,利用三片楔形透镜组成的楔形透镜组补偿光束指向性,搭建了半导体激光阵列的光纤耦合系统。快轴方向的光斑宽度为9.5 mm,由表1中光束指向角数据将所有发光单元分为三组,分别包含第1~7个、第8~13个和第14~19个发光单元。如图12(a)所示,第Ⅰ、Ⅱ、Ⅲ个楔形透镜片的宽度分别为3.5 mm、3 mm和3 mm,且补偿角分别为0.8 mrad、0 mrad和2 mrad,分别补偿三组发光单元的光束指向角。实验装置如图12(b)所示,将三片楔形透镜用紫外胶胶固并放置在机械工装里,楔形透镜组将补偿bar条发光单元的光束指向性。

图12 楔形透镜组的示意图和实验装置图

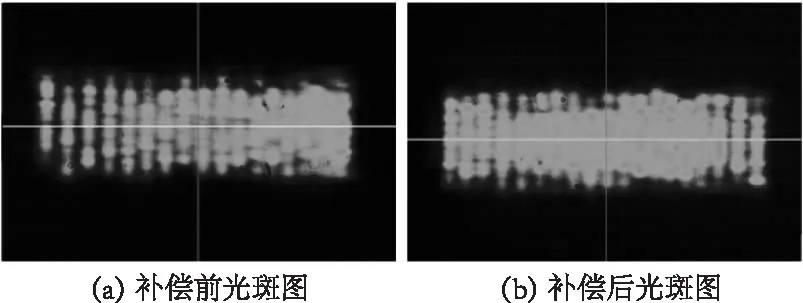

利用CCD观测bar条在经过楔形透镜组的光斑图像。如图13(a)是补偿光束指向性前的光斑图,图中发光单元的光强分布不均匀,右侧光斑亮度较强。图13(b)是补偿光束指向性后的光斑图,光强分布较为均匀,中间亮度较强。

图13 楔形透镜组补偿前后的光斑图

Bar条光束经过25 mm聚焦镜后,在CCD上的焦点光斑如图13(c)所示,右侧亮度较为集中,与图13(a)相符合。将其耦合进芯径200 μm、NA=0.2的光纤中,得到光纤耦合效率仅为83.6 %。由楔形透镜组补偿光束指向性的光斑经过聚焦镜后,得到的焦点光斑如图13(d)所示,得到一个较为圆滑的长椭圆形焦斑,快轴方向的光斑直径为164 μm,快轴发散角为376 mrad,BPP为61.67 mm·mrad。将补偿光束指向性后的单bar光束耦合进芯径200 μm、NA=0.2的光纤中,得到光纤耦合效率为90.4 %,比补偿前的耦合效率提高了约7 %。

5 结 论

本文通过测量半导体激光阵列的发光单元的光束指向角,设计了一组楔形微透镜阵列以补偿光束指向角,改善光束质量,将单bar光束耦合进芯径200 μm、NA=0.2的光纤中,光纤耦合效率达到95.6 %,提高了10.4 %。考虑到该技术在实际应用中的工艺难度和成本问题,采用WM分类补偿的方法,光纤耦合效率能够达到91.5 %。为了进一步降低实验过程中的工艺难度,采用由三片楔形透镜组成的透镜组对发光单元光束进行分类补偿,测量得到的光纤耦合效率为90.4 %,比补偿光束指向性之前的耦合效率提高了约7 %。