压塑工艺及模具设计

——下篇 塑料压制成型第九讲 压注成型模具(四)

2021-07-23洪慎章

洪慎章

(上海交通大学塑性成形技术与装备研究院,上海 200030)

(接上期)

(3)浇口尺寸的确定

a.浇口断面形状 浇口断面形状也同分流道断面形状一样可分圆形、半圆形及梯形三种形式。

①圆形浇口 它的加工比较困难,传热性能不良,浇口去除时也很不方便。因此,它只适用于流动性能较差的纤维塑料(由于它能使纤维填料很好通过,故浇口直径一般不小于Φ3 mm),或用于浇口相当于成形孔的连接部分,并与成形孔相连接的场合。

②半圆形浇口 它的传热性能比圆形好,流动阻力大,浇口较厚但加工方便。

③梯形浇口 它的传热性能及增热性能都强,加工也方便,是最常用的一种浇口形式。梯形浇口应位于压注模的上模或下模上,最好位于要留塑件的那一半压注模上。

b.浇口断面的验算方法 浇口断面可用经验公式验算,但验算结果仅作参考,应由试模后修正确定。

①流量验算法 压注时浇口断面应保证所需注人型腔的塑料容量在10~30 s内填满型腔。因此,浇口尺寸与塑件大小、型腔温度、单位压力等有关,可通过在一定的成型条件下进行试验来作最后确定。浇口断面可用下式验算:

式中:

A——浇口断面积,cm²;

Q——系数,一般取0.003 56;

G——塑件质量,g;

K——系数,对木粉填料取1,对纤维填料取1.5~2.5。

②体积验算法 塑件体积可按下式进行验算:

式中:

A——浇口断面积,cm²;

V——塑件体积(不计嵌件体积),cm³;

K——系数,对木粉、矿物填料取0.6,对纤维填料取1;

E——系数,当嵌件多、塑件形状复杂时,取1.2~1.5,一般情况取1;

K1——系数,对木粉填料取1,对纤维填料取1.5~2.5;

n——为供塑料的浇口数量。

③常见梯形断面浇口的宽、厚比例可参见表67进行验算。

表67 梯形截面浇口宽、厚比例

c.浇口尺寸 浇口的尺寸大小对塑料流速及流态均有直接影响。浇口尺寸过薄、过小将导致压力损失增大,缩合硬化过早,填充成型性不良,但流速增高对填充薄壁塑件有利。如果浇口尺寸过厚、过大则使流速降低,易产生熔接不良,表面质量不佳,去除浇口困难。若适当增加浇口厚度尺寸则有利于保压补料,排除气体,降低塑件表面粗糙度及熔接质量。总之,浇口尺寸应按塑料性能、塑件形状、尺寸、壁厚和浇口形式以及流程等因素,以及凭经验确定。梯形浇口一般取0.5~0.7 mm深,宽度不大于8 mm,但实际设计时一般稍取小值,经试模后修正到适当尺寸。

常用浇口尺寸有以下六种形式:

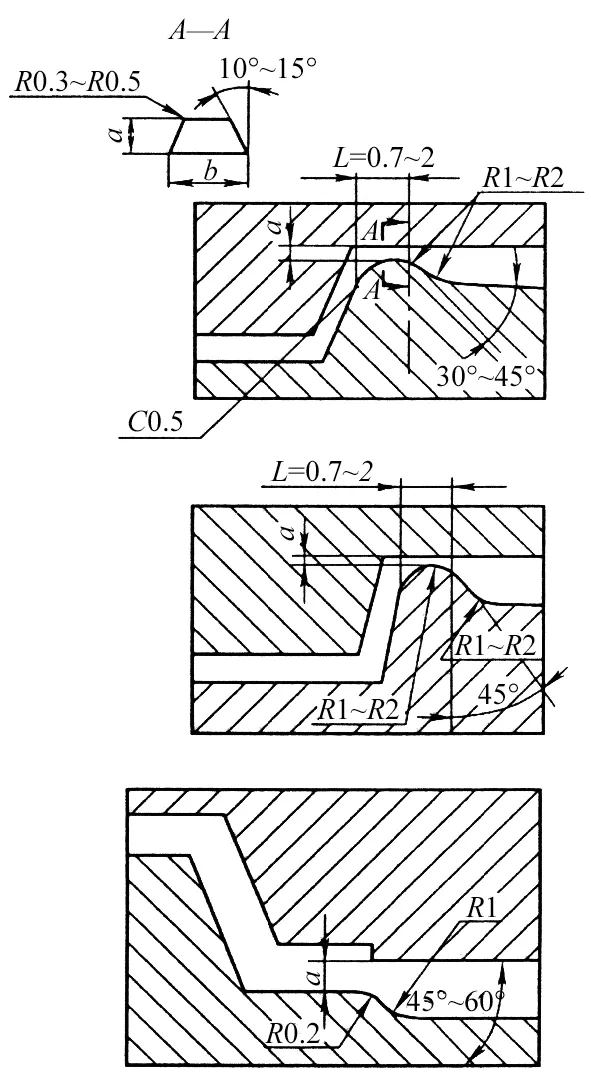

①直接浇口 图277所示为常用直接浇口的形式简图。图277(a)、(b)、(d)所示为正锥形式,一般用于垂直分型面,H值不宜过长,否则会使压力损失剧增。图277(d)所示浇口适用于成型增强塑料;图277(c)所示为倒锥形直接浇口,在多型腔压注模中使用时,其直径应小一些,A处应尖锐,以便于去除余料。浇口与塑件表面间应有过渡部分,防止去除浇口时破坏塑件表面。

图277 直接浇口尺寸

②侧浇口 图278所示为常用的侧浇口形式简图。这种浇口最好布置在沿塑件圆周的切线方向进料。若浇口L过长,则会使熔料流动阻力增大,从而压力损失大。因此,常取L=1~2 mm,并应有倒角反圆弧连接,以防止挤料时产生反压力,消耗功能,不利于熔料流动及填充。同时还应防止去除浇口时损坏塑件。浇口形式一般常用梯形截面。

图278 侧浇口尺寸

尺寸a一般为塑件壁厚的1/3~2/3,小型塑件常取0.3~0.8 mm,大型塑件取0.8~1.5 mm,对增强塑料小型塑件取0.6~2 mm,大型塑件取2 mm以上。对流动性差、外形较大的厚壁塑件常取大数,数值大则浇口封闭时间晚,保压补缩作用大,成型性好,对厚壁、形状复杂及流动性差的塑件有利,但内应力增大。

尺寸b与塑料填充量快、慢有影响,一般为(5~15)α,对木粉填料常取3~6 mm,对纤维填料取4~10 mm。浇口太宽则去除及修正不便。

角度α大小应根据塑件长度而定,塑件长取大值,短则取小值,但一般不宜小于30°~45°。

③分流锥浇口 图279所示为常用的分流锥浇口简图。图279(a)(b)所示为倒锥形直接浇口,图279(c)所示为正锥形直接浇口,常用于大端孔径较大时,以便于去除浇口。图279(a)中A处应保持锐角,以便于去除余料。

图279 分流锥浇口尺寸

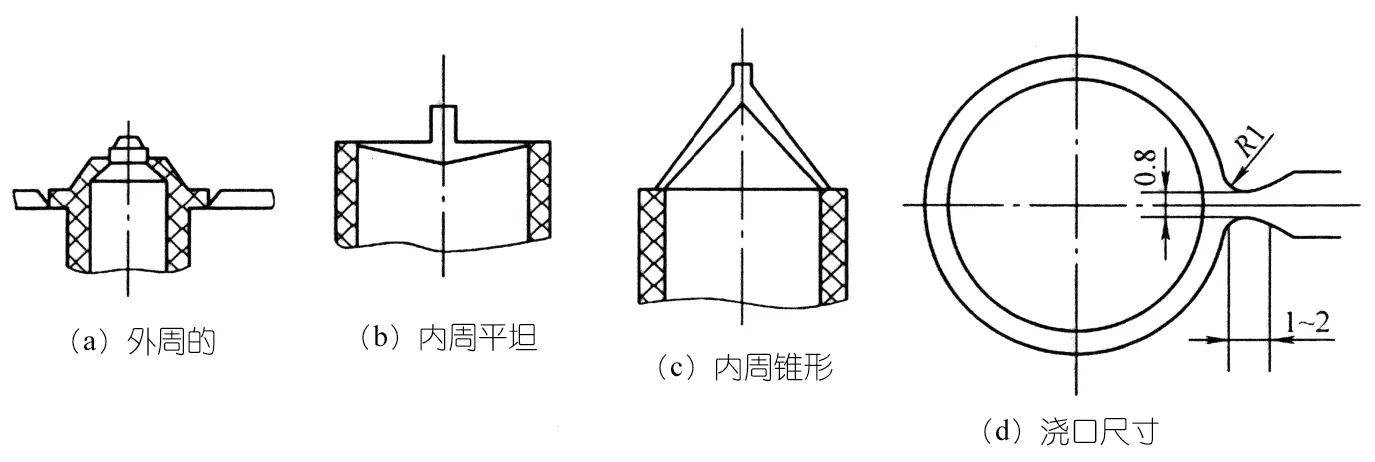

④环形浇口 图280所示为常用的环形浇口简图,适用于成型带孔的制件或环状管状制件。塑料先进入环形空间,再沿圆周同步地进入型腔,使型芯或嵌件受力均匀,因而避免了由侧向进料时所造成的单向压力而引起的型芯或嵌件弯曲;同时还基本上消除了嵌件对面的熔接痕。对于管状制件来说,还能取得均匀的平行流动,避免翘曲和降低内应力。浇口截面形状有采用梯形或圆形、半圆形的,浇口不宜过深,对一般木粉填料塑料的厚度可取0.5~1.0 mm[见图280(d)]。图280(b)、(c)为环形浇口的另两种形式。环形浇口使用时,其去除浇口凝料都是比较困难的,往往不得不采用机械加工切除。

图280 环形浇口

⑤扇形浇口 图281所示为常用的扇形浇口简图,适用于扁平且宽度较大的制件。例如,重量为1.35 kg的大型制件用扇形浇口,与制件紧接处为宽度54~90 mm、深6.4 mm,该制件材料是玻纤增强的邻苯二甲酸二烯丙酯塑料。扇形浇口是一种典型的宽浇口,可减少制件翘曲变形。

图281 扇形浇口

⑥轮辐式浇口 图282所示为常用的轮辐式浇口筒图,适用于圆筒形或带孔的塑件。它与环形浇口相比,浇注系统的废料可以用手工去除,比较方便。缺点是在制件上增加了熔接痛,使性能降低,同时流动阻力也较大。

图282 轮辐式浇口

9.5 溢料槽及排气槽

9.5.1 溢料槽

塑件成型时,为了防止产生熔接缝或使多余塑料溢出,以避免嵌件及压注模配合孔中渗入更多的塑料,则有时需在产生接缝处其他适当位置开设溢料槽,使小部分塑料流出。溢料槽尺寸应适当,过大则溢料过多,使塑件组织疏松或缺料;过小则溢料不足,最适宜的应为塑料经保压一段时间后才开始将料溢出,一般溢料槽宽可取3~4 mm,深为0.1~0.2 mm,制作时宜先取薄,经试模后再修正。

9.5.2 排气槽

热固性塑料压注成型时由于缩聚作用,会产生大量的低分子物如水蒸气等,同时型腔内原有气体也需要排除模外,因此,压注模的排气比热塑性塑料注塑模要求高,排气量也大得多。

排气孔或排气间隙的大小与位置,应根据塑件的大小进行设计,而且还与型芯和嵌件的位置有关。各种塑件的排气问题应根据其成型过程进行具体分析,要达到排气畅通无阻,为此设计出一些极小间隙或孔,这些气孔通道有少量的材料流出。

当制件很小排气量不大时,可利用分型面或模具的其他配合面排气。如果排气不良,则在型腔最后充满处将出现缺料、烧焦等弊病,因此排气槽最好开设在该处。当排气槽尺寸较大时,还可溢出一部分过量的塑料,这部分塑料处于料流前锋,流动性较差,将其排除有利于提高制件质量。如溢料发生在熔接缝处,则有利于提高熔接强度。

对于中小型塑件,分型面上排气槽尺寸深为0.04~ 0.15 mm,宽为3.2~6.4 mm。排气槽的位置及深度必须根据试模才能确定,一般作法是从小尺寸开始,根据需要扩大。排气槽的断面形状一般取矩形或梯形,其断面积也可按以下经验公式进行计算:

式中:

A——排气槽断面积,mm²,其推荐尺寸见表68;

表68 矩形、梯形排气槽断面的推荐尺寸

V——塑件体积,cm;

N——模腔内排气槽数量。

排气槽位置的选择可遵循以下原则:

(1)排气槽应尽量开设在分型面上,这样可避免因排气槽的溢料影响制件脱模。

(2)排气槽应设置在气体的最终聚集处,如熔体流动的末端、较远转角处。

(3)排气槽应设置在嵌件附近或塑件壁厚最薄处,因为该处易形成熔接缝,可利用排气槽溢出前锋冷料,以提高熔接缝强度。

(4)可利用模具上的活动型芯或推杆与模板之间隙排气。

最后必须指出,压注模采用排气槽排气时,每次成型后需清除排气槽中的废料,以保持排气畅通。

9.6 加热与冷却装置

对于一般热固性塑料的压注模,均需要设置有压注模加热装置。而对于热塑性塑料的压注模,则除少部分流动性较差的塑料,如聚碳酸酯、聚苯醚、聚砜等,也需要设置有压注模加热装置外,其余大部分热塑性塑料压注模,只要模具温度不高于80 ℃时,可利用熔融塑料传给模具的余热即足够了,不需要再设置加热装置。对一些体积较大的热塑性压注模,需要加装冷却装置,使温度太高的压注模具可以降低一些温度。也有一些压注模要同时加装加热装置和冷却装置,以便交替使用,使压注模温度控制在一定的范围内。对于加热能量的来源,则在有蒸汽管道的地方,可以尽量利用成本较低的蒸汽加热。对一般工厂来说,有的因条件限制,可使用电热器和冷水循环冷却。由于前在压注模中采用这种加热和冷却方法的工厂比较普遍,所以下面就分别介绍这两类装置。

9.6.1 加热装置

(1)电热元件 压注模常用的电热元件如图283所示。图283(a)所示为电热棒,通常配置于公用电热板内,多用于热固性塑料压注模的加热。图283(b)所示为盒形电热元件,可配置于公用电热板内,也可配置在大型的热固性压注模上。图283(c)所示为片形电加热元件,一般用于功率较小的大型热固性压注模的辅助加热装置。为了缩短压注模的加热时间,有时亦可用于热塑性塑料压注模。

图283 电热元件

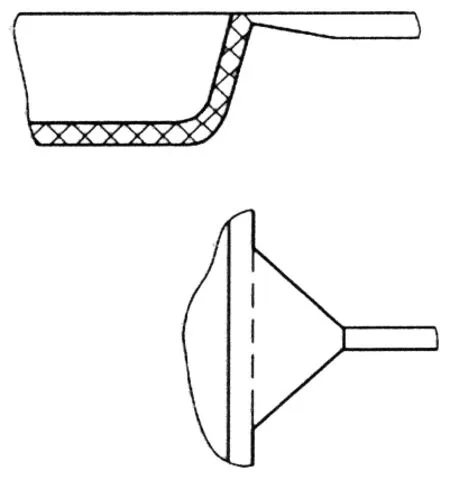

(2)电热板 公用电热板吉构如图284所示。图284(a)所示为用于热固性塑料压注模的上模或下模的电热板,中间圆孔备作推杆通过之用和用来安装电热棒。图284(b)所示为采用盒形电加热元件的公用电热板结构。

图284 电热板

(3)电热环 图285所示为电热环结构。图285 (a)、(b)所示为圆形电热环,是安装在压注模周围的加热元件,多用于圆形热塑料压注模。图285(c)所示为电热环安装在圆形热塑性塑料压注模外形周围的示意图。图285(d)所示为矩形电热环,是安装在压注模周围的加热元件,多用于矩形热塑性压注模。图285(e)所示为组合式瓷块电热元件,可按不同压注模外形组合成所需形状的电热器。

图285 电热环

9.6.2 冷却装置

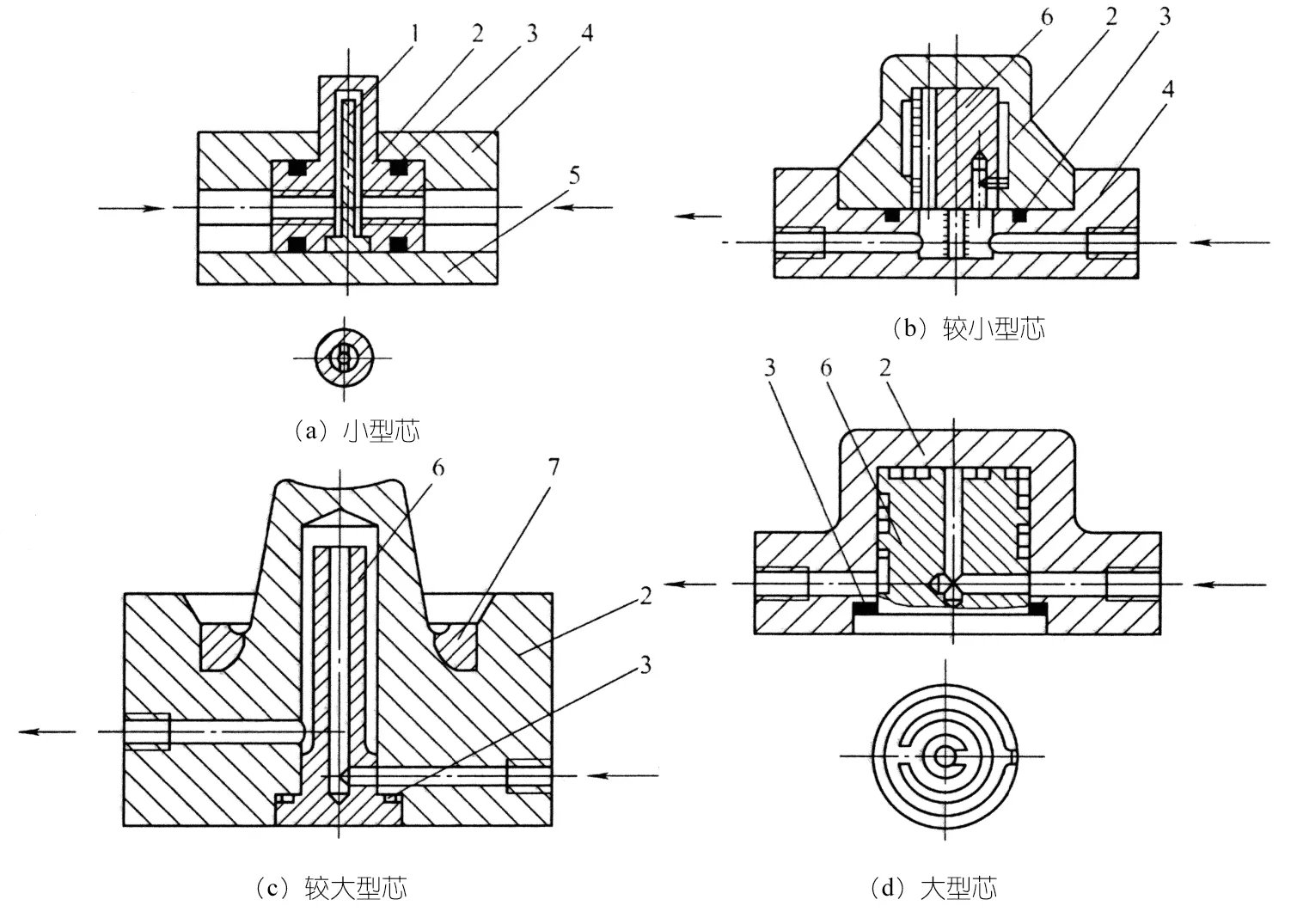

(1)型芯冷却装置 压注模型芯冷却装置结构如图286所示。图286(a)所示为小型芯冷却方法,导流隔片1镶于型芯2孔中,其作用是改变冷却水流动方向,使型芯内表面得到均匀冷却。图286(b)所示为较小型芯的冷却方法,导流柱塞6的中心孔中焊有隔离片,使冷却水按照指定路线流过型芯内表面,使型芯得到均匀冷却。图286(c)所示为较大型芯的冷却方法,导流柱塞6的内外设有冷却水道,并和进、出水管相接通,可及时带走热量,能控制型芯的温度。图286(d)所示为大型芯的冷却方法,在导流柱塞6的顶面及周围开设有环形冷却水道,在相邻两环之间交叉开设缺口通道,以使型芯得到均匀冷却。

(2)型腔冷却装置 压注模型腔冷却装置结构如图287所示。图287(a)所示为圆形型腔周围开设有纵横冷却水孔的型腔冷却方法。图287(b)所示为矩形型腔的冷却方法,型腔2的周围开设有环形冷却水槽。图287(c)所示为设有环形冷却水槽型腔的冷却方法。图286(a)中l、m、n、k处的冷却管道出口处用堵塞将水孔堵死,使冷却水沿着设定的路线进出,以保证型腔各部分得到均匀冷却。

图286 型芯冷却装置

图287 型腔冷却装置

9.6.3 电加热装置的应用

电热元件在压注模的加热中得到广泛使用,其主要原因是它与目前还使用的在钻孔通道中通人蒸汽的老式加热方法相比,具有保养方便和清洁等优点。这种圆棒形的电热元件,只要插入压注模上钻出的孔中,就能使压注模成型表面维持均匀的温度。这种电热元件也称为盒式加热器。

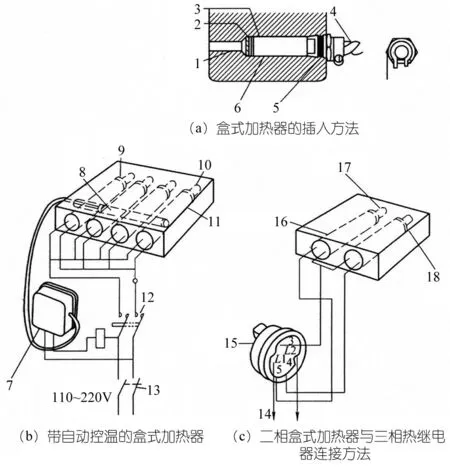

用电热元件加热的压注模温度,可以用手工操作的三段加热开关进行调整,也可以用自动调温热电偶进行控制。图288(a)所示为盒式加热器插入被加热金属块中的方法。这种方法可以根据加热器的条件和大小而相应地变化。图288(b)所示为带自动控温的盒式加热器的应用情况。图288(c)所示为二相盒式加热器与三相热继电器的连接方法。在使用自动控制温度时,压注模的上模和下模的加热部位都各自钻出安装盒式加热器相应的安装孔,孔直接与加热器按间隙配合制造,以便将盒式加热器插入孔中适当的位置。同时要尽可能将安装加热器的孔作成通孔,以便在需要时将加热器推出。在安装加热器的孔底端,应预先放入圆板,以便从孔中推出盒式加热器时作用力分布均匀。

插入孔中的高灵敏度热敏元件与恒温控制器连接在一起。传感器(热敏元件)就是插人直径为Φ6.4 mm钻孔中的细长管,该孔与盒式加热器的轴线成直角。虽然传感器插入它专用的孔中,但仍要用其他特殊的管塞堵住孔口,把传感器固定住,并使热量不散失掉。当达到要求的压注模最高温度时,自动地切断电路,当下降到最低温度时,靠继电器又自动地接通电路。若采用手动控温时,则使用三相继电器,如图288(c)所示。

图288 盒式加热器

压注模的上模和下模温度,由于散热条件不同,所以必须分别控制。如果上下模一起控制,那么上下模的温度就会不一致。假如压注模的型芯温度比型腔温度高,则塑料在型芯表面更加容易流动,就会产生塑料沿着型芯向型腔外溢出的倾向。

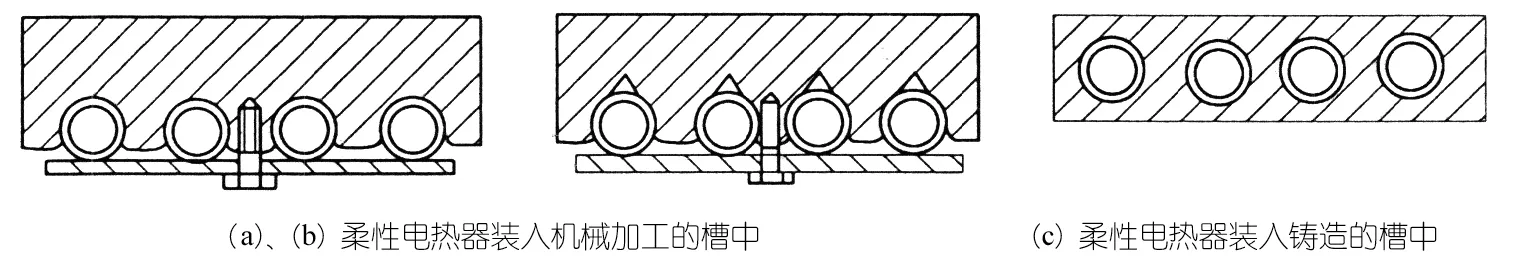

柔性电热器是压注模中另一种常用的电热器。这种电热器可根据工件形状的需要进行弯曲。为了防止塑料压注机的模孔处固化,可用这种电热器围绕在压注模周围。如图289所示,这种电热器可以装入或者用金属铸入槽中。图289(a)、(b)所示是将直的柔性电热器装人机械加工出的槽中,用以加热金属平板。图289(c)所示是将柔性电热器放入未经机械加工的铸造槽中,即采用将电热器用金属铸入的方式。为确保均一的温度,这种电热器也可和自动控温装置连接起来使用。

图289 柔性电热器