小粉料半自动精确称量及数据溯源控制系统

2021-07-23艾文涛

赵 哲,艾文涛,和 燕

[1.北京橡胶工业研究设计院有限公司,北京 100143;2.中国石油大学(华东) 新能源学院,山东 青岛 266580]

近年来,随着智能化、信息化产业的迅猛发展,轮胎生产也发生了巨大变化,由原来注重产品产量变为更加注重产品质量。胶料性能是影响轮胎质量的主要因素之一,而胶料性能的影响因素与其生产过程中的原材料配比有关,因此各原材料称量的准确性和可追溯性越来越受到各方的关注[1]。

在轮胎胶料生产中,原材料称量的准确性应严格控制,其中小粉料如促进剂的称量精度要求更高。目前,大部分小粉料采用自动小粉料秤实现自动称量[2-3],但某些小粉料用量很小(每车胶料的用量小于100 g),要求称量误差较小(1~2 g),采用手工称量,无法通过自动小粉料秤实现自动称量[4-6],这些用量很小的小粉料(以下简称小粉料)称量容易受到人为因素影响,出现称量不合格的现象料,严重影响胶料的稳定性和均一性[7-8]。

针对小粉料称量精度的不确定性,为保证轮胎生产质量,常规解决措施主要有工长巡查和使用前再次校验小粉料质量等。但是研究发现,这些措施并不能完全保证小粉料称量的准确性。

针对小粉料称量中的人为因素影响,本工作设计一种小粉料半自动精确称量及数据溯源控制系统(简称小粉料半自动称量系统),以保证小粉料称量的准确性和后期轮胎质量问题的可追溯性。

1 小粉料手工称量的主要问题

目前,小粉料手工称量受人为因素的影响而容易出现取错料、称量不准和物料混杂等情况,并且称量过程一般都采用人工记录,胶料及轮胎发生质量问题时无法及时、准确地溯源。如何保证小粉料称量的准确性是提升轮胎品质面临的首要问题。

小粉料手工称量设备如图1所示。

图1 小粉料手工称量设备Fig. 1 Manual weighing equipment of small amount of powder materials

1.1 小粉料手工称量异常情况

小粉料手工称量异常情况主要如下。

(1)在小粉料手工称量时,由于很多小粉料外观相似,操作人员会因疏忽而取错料,造成误称物料的情况。

(2)在小粉料手工称量时,操作人员常将多种小粉料称量后存放在一个大袋子中,因为多种原因会发生称量超量或欠量的情况。发生称量异常后,操作人员往往直接从大袋子中将超量物料扒出或用当前物料补齐质量,使整体质量合格,但这会造成小粉料配比出错的情况。

(3)在小粉料手工称量时,操作人员往往只有一个称量料勺,无论称量何种物料都用同一个料勺,而取料过程中物料容易粘到料勺上,经常造成不同物料混杂现象。

综上所述,在小粉料手工称量时,由于无法对这些问题有效管控,经常发生轮胎胶料品质异常的情况。

1.2 数据溯源困难

在轮胎生产中,某些异常的手工称量小粉料常常投入生产使用,在后期胶料快检甚至成品轮胎流入市场后才发现相关问题,而追溯质量问题时,往往因为小粉料手工称量过程缺乏有效的记录,无法确定是哪袋小粉料、由谁称量以及是因为小粉料质量超出规定的公差范围还是其它异常原因造成的,无法追溯到质量问题的原因,从而影响问题的解决。

2 小粉料半自动称量系统

为解决传统小粉料手工称量问题而开发的小粉料半自动称量系统可以实现小粉料称量的准确性、有效性和可追溯性。

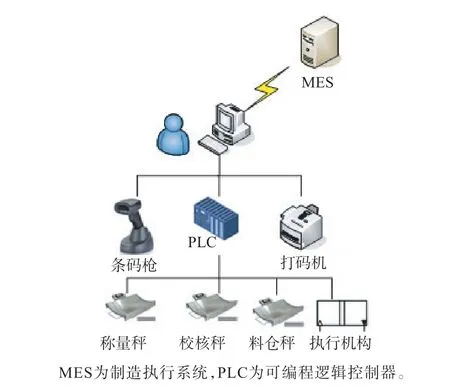

2.1 基本架构

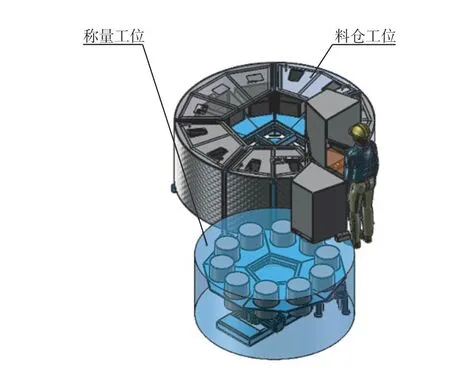

小粉料半自动称量系统基本架构如图2所示,称量中心如图3所示。

图2 小粉料半自动称量系统基本架构示意Fig. 2 Basic structure of semi-automatic weighing system of small amount of powder materials

图3 小粉料半自动称量系统称量中心示意Fig.3 Weighing center of semi-automatic weighing system of small amount of powder materials

从图2可以看出,小粉料半自动称量系统主要由上位机、PLC[9-11]、条码枪、打码机、称量秤、校核秤、料仓秤[12-13]和执行机构等组成。

在实际生产时,操作人员首先通过MES获取工单、生产配方、物料信息等生产数据[14-16],然后按工单要求准备好物料,并将物料投入料仓工位内。物料准备好后,操作人员先通过打码机将条码信息打到小粉料袋子上,再根据配方进行称量。

2.2 物料防错功能

本系统设置有物料防错功能,针对该项功能的操作如下:操作人员首先从MES获取物料条码信息及有效期,再通过条码枪对物料包进行扫码,若物料不合格或超过使用期限,系统会进行声光报警提示物料异常,并记录操作人员姓名及操作时间;若物料合格则系统会将相应的料仓转到解包位,操作人员进行解包;解包过程中系统会通过料仓秤记录料仓质量,如果料仓质量持续减小,系统会判定设备异常并记录和报警,同时锁定设备而无法操作,直到生产班长等有权限的管理人员进行解锁,方可恢复操作;如果料仓质量持续增大,则会完成正常解包。

2.3 称量防错功能

本系统设置有称量防错功能,针对该项功能的操作如下:系统自动将所需物料对应料仓转到取料位,操作人员用条码枪扫描料仓条码,此时系统将扫到的条码与配方所需条码做对比,若不一致则提示异常并进行声光报警,若一致则系统自动将料仓升起并打开料仓锁;为了防止料勺混用而发生物料混杂,打开料仓后操作人员要用条码枪扫描料勺条码,此时系统会将扫到的条码与配方所需条码做对比,若不一致则提示异常并进行声光报警,若一致则系统可以进行正常称量;在物料称量过程中系统通过料仓秤判断料仓质量,若出现料仓质量增大时,系统会判定设备异常并记录和报警,同时锁定设备,需管理员进行确认并解锁才能继续进行称量工作。

另外,在物料称量过程中如果称量物料质量不合格,称量转盘不会转动到下一个称量工位,并且报警,提醒操作人员处理前面的单料。物料称量合格后,后面的校核秤再次校核此单料质量,如果检验不合格,电机反转,系统记录此单料异常并人工取出,当做废料处理。

2.4 数据追溯功能

本系统数据追溯功能使用如下:在物料称量前,操作人员对小粉料袋子打印条码,并将此条码记录在称量报表内;物料称量异常或称量完毕后,将实际称量信息与小粉料袋子条码进行绑定,存在称量报表中,并将数据传到MES,方便其它工序查询与使用。

操作和称量信息可保留6个月以上。

3 小粉料半自动称量系统的实际应用

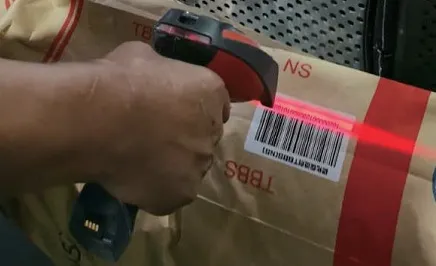

目前本小粉料半自动称量系统已在某轮胎厂投入使用,使用状况如图4所示。

图4 小粉料半自动称量系统投厂使用状况Fig.4 Application status of semi-automatic weighing system of small amount of powder materials in plant

在实际生产中,使用条码枪扫描小粉料袋子上的条码(见图5),可以保证所称量小粉料的有效性;通过扫描储料仓上的条码(见图6)进行二次验证,可有效防止因为设备执行机构异常造成取错料的情况;通过扫描料勺上的条码(见图7)可以保证专勺专用,杜绝因料勺混用造成物料混杂的可能性;通过校核秤对称量好的物料进行二次校核,可保证称量数据的准确性。之后,本系统自动生成操作报表,同时将称量数据与袋子条码绑定并自动生成称量报表,异常报警系统自动生成报警报表,这些报表进行本地记录并同步传至MES,这样方便后期其他工序调用小料称量信息,当异常情况发生时也可以追溯数据。

图5 条码枪对小粉料条码的扫描Fig.5 Scanning of small amount of powder materials barcode by barcode gun

图6 条码枪对料仓条码的扫描Fig.6 Scanning of storage silo barcode by barcode gun

图7 料勺条码Fig.7 Spoon barcode

实际使用表明:本系统对小粉料称量过程可进行有效管控,防止异常小粉料投入生产使用;通过系统生产报表或MES,可准确查询各种小粉料的称量数据,可为后期数据溯源提供支持。

4 结语

小粉料半自动称量系统具有物料防错功能、称量防错功能和数据追溯功能。

该系统不仅可以提高小粉料称量的准确性,而且可以实时记录称量过程数据,有助于提高轮胎质量及后期质量问题的数据溯源。

实际工厂使用表明,此系统可以对小粉料称量过程进行有效管控,具有有效性。