烷基苯酚二硫化物在航空子午线轮胎气密层中的应用

2021-07-23吴洪全安丰永臧云红王超群常爱修齐立平

吴洪全,安丰永,臧云红,王超群,常爱修,齐立平

(青岛双星轮胎工业有限公司,山东 青岛 266400)

卤化丁基橡胶具有气密性、耐热氧老化和耐屈挠性能好的特点,在轮胎使用过程中提供良好的保气功能,因此在轮胎气密层中广泛应用。卤化丁基橡胶因引入卤原子活化了丁基橡胶中的双键,改善了与其他橡胶的相容性和共硫化性能,但在设计气密层胶配方尤其是与其他橡胶并用时,还要考虑胶料的物理性能和粘合性能。

在设计航空子午线轮胎气密层胶配方时,为保持较好的保气功能和半成品部件间的工艺粘性,一般采用天然橡胶(NR)与卤化丁基橡胶并用体系,胶料的拉伸性能会较全NR体系有不同程度的下降,通过常规硫化体系调整对胶料性能提升作用不大,因此需要探寻更优的硫化体系来提高胶料的综合性能[1]。

烷基苯酚二硫化物是一种不产生亚硝胺的硫黄给予体,在加热状态下可以释放出活性硫并参与硫化反应,尤其对氯化丁基橡胶(CIIR)与NR的共硫化有促进作用,能显著提高胶料的拉伸性能,同时产生的活性硫和自由基类物质又赋予了胶料较好的耐热性能、粘性和抗硫化返原性能[2],可应用于气密层配方的开发。

本工作对烷基苯酚二硫化物在航空子午线轮胎气密层中的应用进行研究。

1 实验

1.1 主要原材料

NR,RSS3#烟胶片,泰国产品;顺丁橡胶(BR),牌号9000,中国石化燕山石化公司产品;CIIR,浙江信汇新材料股份有限公司产品;炭黑V3,上海卡博特化工有限公司产品;芳烃油NAP10,新疆克拉玛依石化公司产品;烷基苯酚二硫化物TB710,山东阳谷华泰化工股份有限公司产品;不溶性硫黄HD-OT20,伊士曼化工有限公司产品;促进剂TBBS,山东尚舜化工有限公司产品。

1.2 配方

试验配方在原配方的基础上添加烷基苯酚二硫化物TB710,同时对不溶性硫黄HD-OT20和促进剂TBBS用量进行调整。

试验配方如表1所示。

表1 试验配方 份

1.3 主要设备和仪器

BB-L1600IM型密炼机和BB430型密炼机,日本神户制钢公司产品;XM270型密炼机,大连橡胶塑料机械股份有限公司产品;XKR-150型开炼机,广东湛江橡胶机械厂产品;MDR2000E型硫化仪和MV2000型门尼粘度仪,美国阿尔法科技有限公司产品;Instron-5966型电子拉力机,美国英斯特朗公司产品;XLB-D500×500型平板硫化机,湖州东方机械有限公司产品;401B型老化试验箱,江都试验机械厂产品;回弹性测试仪,意大利Gibitre公司产品。

1.4 混炼工艺

小配合试验胶料分2段在BB-L1600IM型密炼机中混炼。一段混炼转子转速为90 r·min-1,加料顺序为:生胶、炭黑、芳烃油→防老剂等小料→排胶[(135±5) ℃],停放8 h后进行二段混炼。二段混炼转子转速为70 r·min-1,加料顺序为:一段混炼胶→烷基苯酚二硫化物、不溶性硫黄和促进剂→排胶[(95±5) ℃],在开炼机上下片。

大配合试验胶料分3段混炼,其中一段混炼在BB430型密炼机中进行,转子转速为38 r·min-1,加料顺序为:生胶、炭黑、小料→芳烃油→排胶(温度为130~140 ℃);二段混炼在BB430型密炼机中进行,转子转速为35 r·min-1,加料顺序为:一段混炼胶→排胶(125~135 ℃);三段混炼在XM270型密炼机中进行,转子转速为20 r·min-1,加料顺序为:二段混炼胶→烷基苯酚二硫化物、不溶性硫黄和促进剂→排胶(90~100℃)。

1.5 性能测试

胶料性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 烷基苯酚二硫化物TB710化学分析

烷基苯酚二硫化物TB710是对叔丁基苯酚和一氯化硫反应制得的烷基苯酚二硫化物聚合体与硬脂酸的混合物,产品中含有烷基酚基团并在加热状态下分解出活性硫参加硫化反应,可作为NR和合成橡胶体系的硫黄给予体。

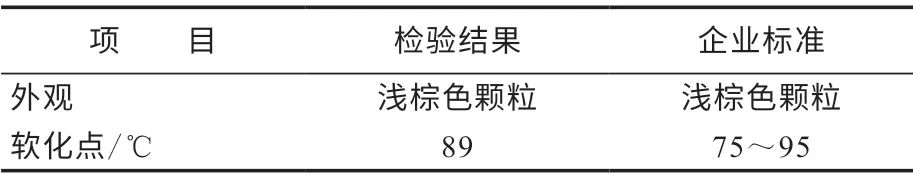

烷基苯酚二硫化物TB710的化学分析结果如表2所示。

表2 烷基苯酚二硫化物TB710的化学分析结果

从表2可以看出,烷基苯酚二硫化物TB710的检验结果满足企业内控标准要求。

2.2 小配合试验

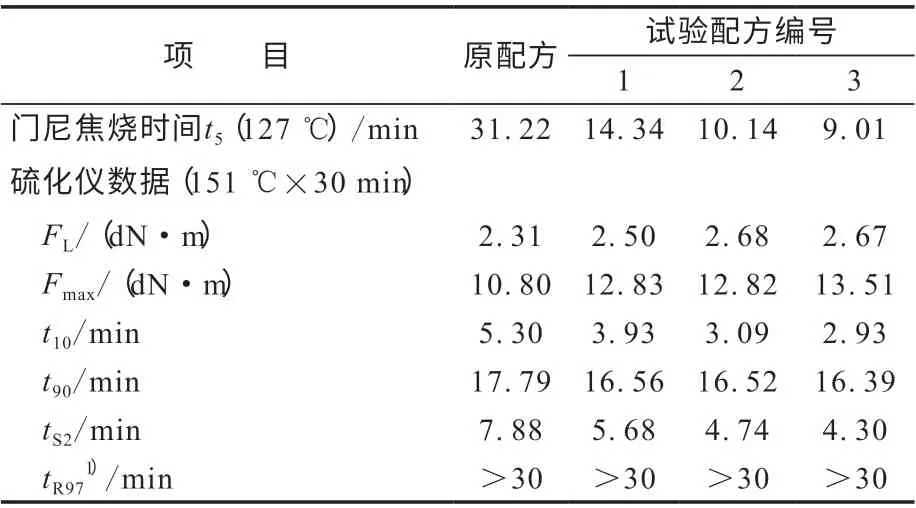

小配合试验混炼胶的硫化特性和硫化胶的物理性能分别如表3和4所示。

表3 小配合试验混炼胶的硫化特性

从表3可以看出,在添加烷基苯酚二硫化物TB710后,胶料的Fmax明显增大,起硫点提前,硫化速率加快,门尼焦烧时间明显缩短,且随着烷基苯酚二硫化物TB710用量的增大愈加明显。

从表4可以看出:与原配方胶料相比,添加烷基苯酚二硫化物后胶料的邵尔A型硬度增大,老化前300%定伸应力和拉伸强度大幅提高,增幅达20%以上,老化后增幅为15%~20%;胶料的撕裂强度增大,老化前后胶料拉断伸长率变化不大,拉断永久变形减小,30万次屈挠试验均未发生裂口,符合气密层胶料的设计目标。烷基苯酚二硫化物提高了硫化中间体在NR中的溶解度,烷基苯酚二硫化物硫化过程中分解产生的苯酚双活性硫和活性自由基产生协同作用,改变了橡胶交联网络,增加了网络中的单硫键和双硫键,从而赋予胶料较高的拉伸强度和定伸应力[2]。老化后胶料的拉伸性能也保持较好,表明胶料的耐老化性能也有所提升。

表4 小配合试验硫化胶的物理性能

2.3 大配合试验

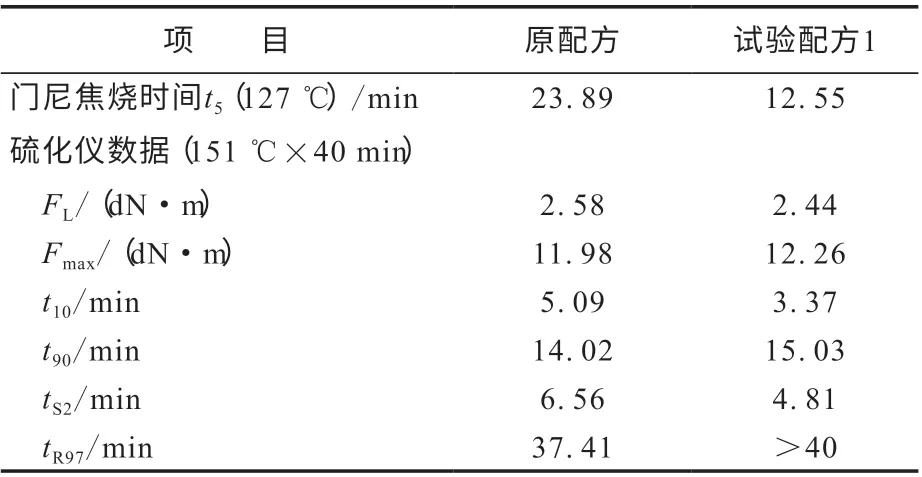

根据小配合试验结果,选取试验配方1进行大配合试验。大配合试验混炼胶的硫化特性和硫化胶的物理性能分别如表5和6所示。

从表5可以看出:相比于原配方胶料,试验配方1胶料的门尼焦烧时间明显缩短,Fmax稍增大,t10和tS2缩短,起硫稍快,t90略延长;经40 min测试发现试验配方1胶料未出现硫化返原,抗硫化返原性能优于原配方胶料。

表5 大配合试验混炼胶的硫化特性

从表6可以看出:试验配方1胶料的300%定伸应力和拉伸强度高于原配方胶料,拉断永久变形减小,撕裂强度高,热老化后拉伸强度较高;老化前后30万次屈挠均未出现裂口,大配合试验结果与小配合试验结果基本一致,胶料性能达到设计目标。

表6 大配合试验硫化胶的物理性能

2.4 工艺性能

试验配方1胶料分别使用BB430和XM270型密炼机生产母炼胶和终炼胶,生产工艺正常,胶料无早期焦烧现象。

气密层半成品在双复合内衬层生产线上单独挤出,厚度为(0.7±0.05) mm,半成品表面光滑,成型时气密层半成品粘性较好,符合工艺要求。

3 结论

烷基苯酚二硫化物可以作为硫黄给予体应用在NR/卤化丁基橡胶/BR并用体系的航空子午线轮胎气密层胶中,使用时对硫黄和促进剂用量进行微调,胶料的门尼焦烧时间明显缩短且随着用量增大愈加明显,拉伸性能明显提高,拉断永久变形减小,耐热老化性能得到改善,老化前后30万次屈挠均未出现裂口。优化配方半成品的挤出工艺性能良好,半成品粘性良好,可以满足生产要求。

致谢:本工作试验得到魏爱龙先生的大力支持,在此表示感谢!