半钢子午线轮胎耐久性试验问题分析及解决措施

2021-07-23孙奇涛张腾飞史鹏飞

孙奇涛,王 庆,张腾飞,史鹏飞

[倍耐力轮胎(焦作)有限公司,河南 焦作 454000]

轮胎是一种由多种材料、多个部件构成的在苛刻、复杂条件下使用的复合结构制品,在使用过程中要承受径向力、侧向力、驱动力和制动力等多种外力的作用。轮胎在行驶过程中与路面发生剧烈摩擦,各部位均产生不同程度的应力应变,且应力应变以较高频率交替改变,导致轮胎疲劳。此外,轮胎在受力过程中由于滞后特性会将部分动能转变为热能,导致轮胎在较高温度下工作,而轮胎是热的不良导体,易造成胶料热氧老化,因此耐热性能和耐疲劳性能是决定轮胎使用寿命的主要因素。耐久性能是考核轮胎耐热性能和耐疲劳性能的关键项目,是非常重要的轮胎质量指标之一。

本工作根据轮胎耐久性试验结果,分析胎肩脱块和胎圈裂口等问题产生的原因,并提出相应的改善措施[1-2]。

1 胎肩脱块

肩部花纹块脱落即胎肩脱块,是半钢子午线轮胎耐久性试验中常见的问题,如图1所示。

图1 胎肩脱块

1.1 原因分析

(1)胎肩部位厚度偏大。轮胎运行过程中受交变应力而生热升温,在较高温度和高负荷运转条件下,胎肩部位受力大、热积累高,如果胎肩部位厚度偏大,会加剧热积累而导致胎肩脱块。

(2)带束层宽度偏小。轮胎胎肩部位承受较大周期性应力,而带束层起紧箍胎体帘布层的作用,如果带束层宽度偏小,则无法完全起到紧箍作用,带束层边部会受到胎体复杂应力作用,增大带束层层间剪切力,易增加热积累,导致胎肩部位胶料因热氧老化而提前脱开[3]。

(3)冠带层材料强度偏小或冠带层缠绕张力过小。冠带层起紧箍带束层的作用,以达到减小带束层钢丝帘布之间的剪切力、降低生热的目的。如果冠带层材料强度偏小或胎坯成型工序冠带层缠绕张力过小,会使冠带层起不到紧箍带束层的作用,导致带束层生热异常,使轮胎在耐久性试验时出现肩部脱开或起鼓等问题[4]。

1.2 解决措施

(1)根据轮胎断面胎肩部位厚度测量结果,并结合轮胎接地压力分布情况,适当减小胎肩部位厚度。胎肩部位厚度调整前后轮胎的接地压力分布如图2所示。

图2 胎肩部位厚度调整前后轮胎的接地压力分布

从图2可以看出,调整后轮胎的接地压力分布更均匀。在满足轮胎断面尺寸标准的前提下,提高轮胎接地压力分布的均匀性可改善轮胎耐久性试验时出现的胎肩脱块问题[5]。

(2)根据设计原则,设定合理的带束层宽度。试验表明,带束层宽度与模具肩宽之比在0.96~1.0之间为宜。

(3)增大冠带层材料强度,规范冠带层缠绕设备维护,定期检查张力变化,确保冠带层缠绕张力满足工艺要求。

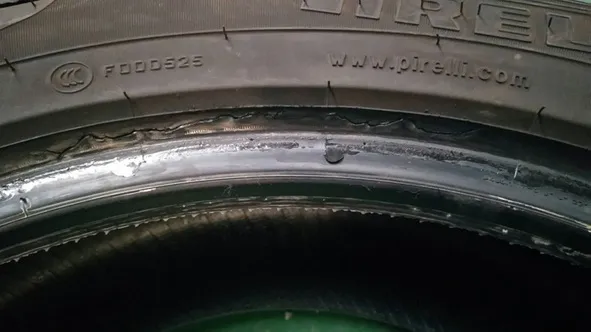

2 胎圈裂口

胎圈裂口也是轮胎耐久性试验中常见的问题,如图3所示。

图3 胎圈裂口

2.1 原因分析

(1)三角胶尺寸不合理。三角胶填充于钢丝圈至胎侧部位,起刚性过渡和加强胎圈的作用。如果三角胶尺寸偏小,会导致胎圈部位强度不足,易发生胎圈裂口或鼓包问题,如图4所示。

图4 三角胶偏小导致损坏

(2)胎侧耐磨胶偏薄。胎侧耐磨胶是一层硬质橡胶,用来防护胎圈与轮辋突缘的摩擦和腐蚀作用。如果胎侧耐磨胶偏薄,易被轮辋突缘磨损,起不到防护作用,导致胎圈裂口问题发生,如图5所示。

图5 胎侧耐磨胶偏薄导致损坏

(3)模具设计不合理。模具胎圈部位尺寸设计不合理导致成品轮胎胎圈部位与轮辋突缘配合间隙大,轮胎在耐久性试验过程中因受力使胎圈部位与轮辋突缘频繁摩擦,造成胎圈裂口问题发生。

(4)成型鼓鼓宽设定不合理。成型鼓鼓宽设定值偏大,则帘布张力小,在三角胶端点处出现打弯现象,导致胎圈强度不足,如图6所示;成型鼓鼓宽设定值偏小,则帘布张力大,会使耐磨胶变薄,易被磨损,导致胎圈裂口问题发生,如图7所示。

图6 成型鼓鼓宽大导致胎体帘布张力小问题

图7 成型鼓鼓宽小导致胎侧耐磨胶变薄问题

2.2 解决措施

(1)在满足设计要求的前提下,结合轮胎断面测量情况,适当增大三角胶尺寸。试验表明,三角胶高度与断面高的比值以0.2~0.3为宜。

(2)结合轮胎断面尺寸标准要求,调整胎侧耐磨胶厚度,应注意区分成型鼓鼓宽设定不合理导致耐磨胶偏薄问题。

(3)调整模具尺寸,保证成品轮胎与轮辋突缘的间隙符合标准。

(4)重新计算成型鼓鼓宽。

3 结语

耐久性试验中除胎肩脱块和胎圈裂口问题外,还有胎侧鼓包、轮胎爆破和漏气等问题,大多数均为三角胶强度或胎体强度不足造成,可根据损坏情况,并结合断面测量和高速试验结果,通过调整部件尺寸和强度解决。

通过分析半钢子午线轮胎耐久性试验中问题的原因,并采取相应的解决措施,有效提高了公司半钢子午线轮胎的质量,取得了良好的经济和社会效益。