非金属刷式封严泄漏特性试验与仿真研究

2021-07-23蔡毅李静

蔡 毅 李 静

(中国航发上海商用航空发动机制造有限责任公司试验验证中心 上海 201306)

篦齿迷宫式封严在很长时间是航空发动机空气系统密封的标准技术,这种封严方式可靠性强,应用广泛,但泄漏量较大,作为替代结构,出现了刷式封严结构。研究和应用结果表明,同样0.7 mm封严间隙,刷式封严能将泄漏量降低至迷宫式封严的10%;装机试验显示使用刷式封严后推力增加3%。因此,刷式封严因被认为是最有可能替代迷宫式封严的结构[1-2]。多年以来,国外主要的发动机制造商和一些大学进行了金属刷式封严的理论和试验研究,建立了基于各向异性的轴对称多孔介质模型,试验测试了泄漏特性,并用试验数据修正了仿真计算模型[3-5]。HENDRICKS等[6]在多孔介质模型的基础上发展了体积计算模型。CARLILE等[7]以空气、氦气和二氧化碳为介质,试验获取了刷式密封静态的、转动的流量特性。BAYLEY和LONG[8]用试验和理论方式分别研究了刷式封严内部的流动和压力分布。

国内研究人员也采用试验和仿真的方式研究了刷式封严的性能,通过搭建试验装置测量了单级和多级刷式封严的泄漏量,并发展了多孔介质数值模型对试验结果进行了修正[9-12]。同时,还应用建模技术,研究了温度场分布和内部流场分布,建立了三维模型,研究了刷式封严在航空发动机和汽轮机上的应用[13-17]。

刷式封严使用的刷丝,通常用不锈钢等金属丝材制成,实际应用中发现,刷丝与轴过盈配合,高速转轴不断磨损刷丝,易产生金属碎屑,进入和堵塞滑油系统,容易造成系统故障。本文作者使用碳基纤维材料制备刷丝,密度约是金属材质的1/5,摩擦因数约是金属材质的1/10,且刚度小,过盈配合时摩擦应力小,磨损碎屑少,预期能显著降低对滑油系统的潜在破坏。文中采用仿真和试验的方法,研究改进后的刷式封严泄漏和流动特性,为碳基纤维材料刷丝的开发及应用提供依据。

1 试验部分

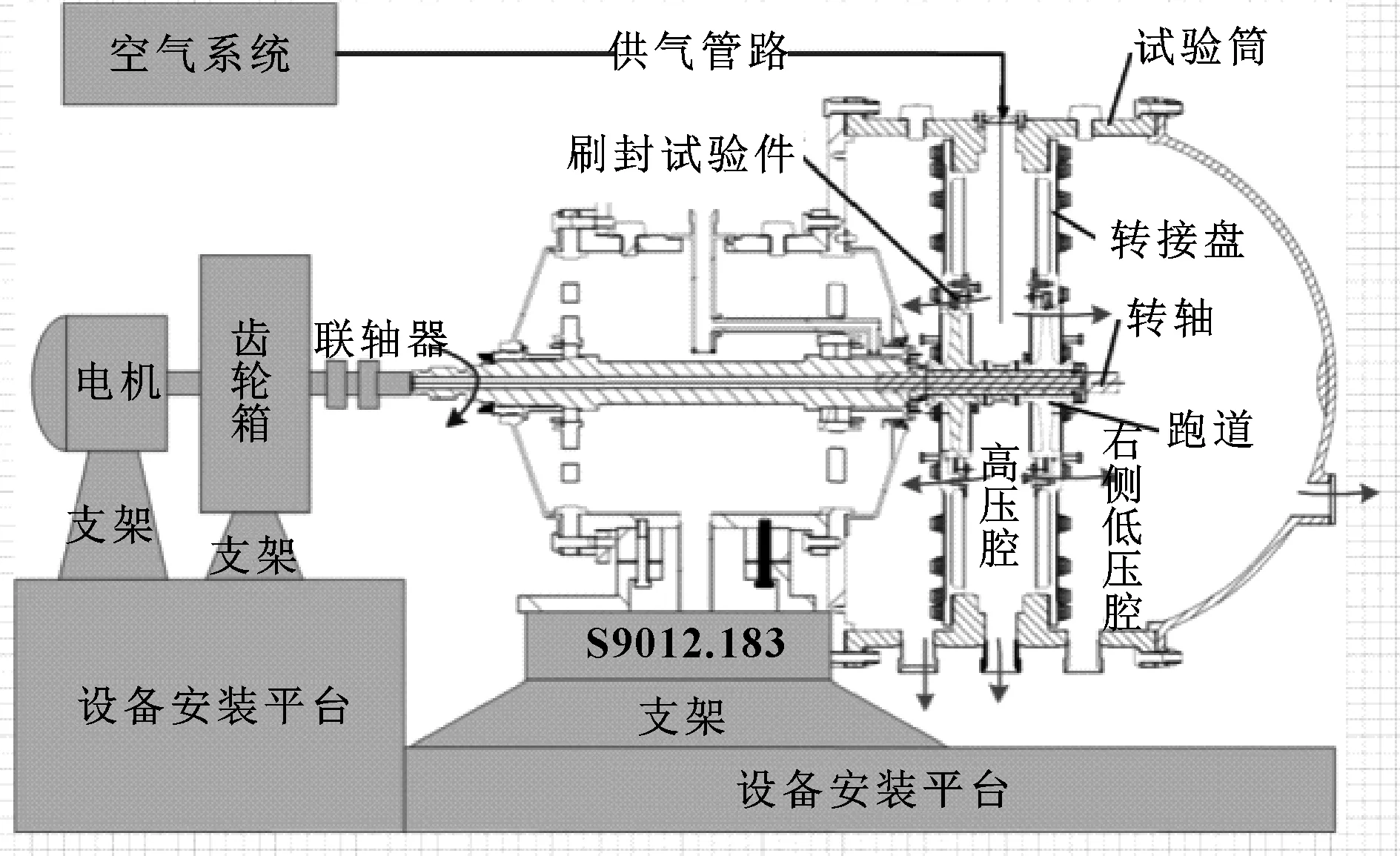

如图1所示,试验装置由驱动系统、空气系统和试验件等组成,驱动电机最大输出功率110 kW,通过干式联轴器连接齿轮箱,齿轮箱最高工作转速25 000 r/min。连接轴通过联轴器连接一对转盘,转盘跑道外径181 mm,2个跑道分别与2个刷式封严刷丝束过盈配合。刷式封严内环直径182 mm,刷丝束宽度0.8 mm,间隙0.5 mm,安装2个封严件进行对照。供气气源表压0.85 MPa,经一台Fisher高精度调压阀调节后,高压腔压力控制在105~140 kPa,低压腔连通大气。在压差作用下,封严出现泄漏,空气从高压侧泄漏至低压腔,泄漏空气分别经过左挡板、刷丝束、右挡板后流入低压腔和出口,出口连接质量流量计,测量泄漏流量。

图1 刷式密封试验装置

要模拟转动工况时,开启齿轮箱驱动转盘跑道,模拟轴转动,而刷式封严试验件则保持静态,动态耐久试验时,试验转速范围0~4 000 r/min,调节入口试验温度达到100~300 ℃,试验前后分别进行静态泄漏试验。图2所示是试验进行前的安装状态图。

图2 试验状态

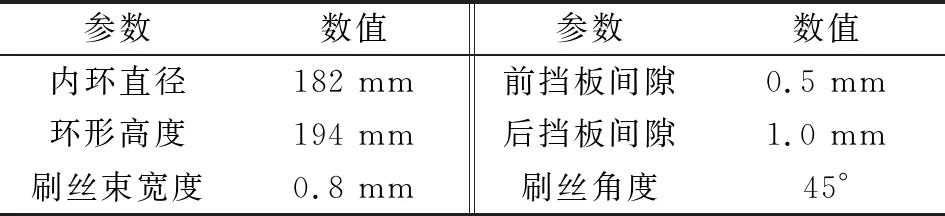

表1是试验和计算的刷式封严主要的几何参数。

表1 刷式封严参数

2 仿真计算

2.1 几何模型与网格

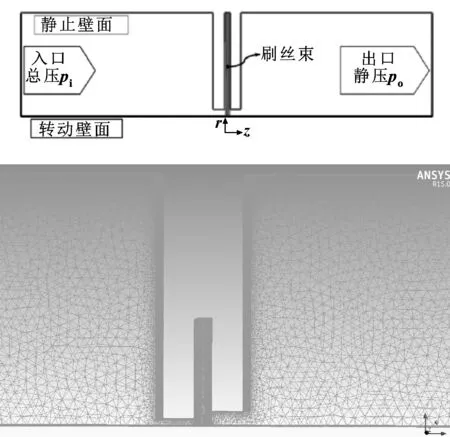

图3所示是简化后的计算模型,选取5°扇形区域作为计算域,采用旋转轴对称三维模型,进口总压、出口静压。在刷丝束前后给定足够整流距离,减少进、出口边界影响。计算模型与文献[1]采用的模型尺寸相当,网格数目178万,是后者的6倍,刷丝束区域、前挡板间隙、后挡板间隙采用高密度,其他区域采用相对稀疏的网格密度。同样网格密度,与文献[2]的试验结果对比,压差0.07 MPa时,计算流量为14 g/s,试验流量为18 g/s。计算和试验结果符合性可以接受,认为网格密度适用。

图3 计算模型

2.2 求解模型

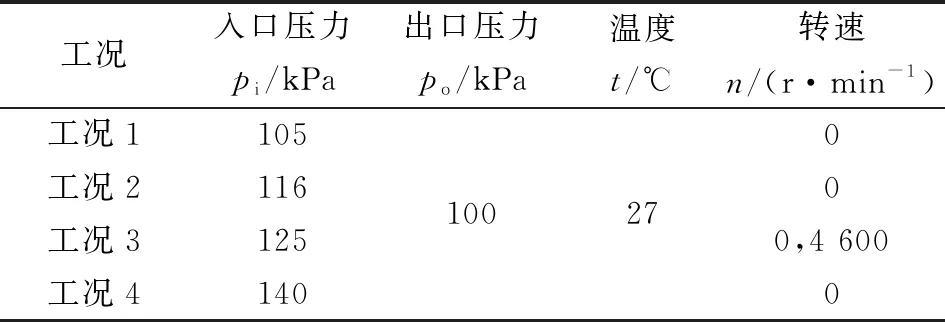

表2给出了计算边界条件,设置无滑移壁面边界条件,出口压力为大气压,入口压力为105~140 kPa,入口常温300 K,设置旋转周期性边界条件。计算域划分为空气流动域和刷丝束流动域,空气流动域采用理想空气及k-ε湍流模型,刷丝束内采用多孔介质模型。多孔介质模型相是内部带体积力的N-S方程,增加要求解动量方程:

表2 边界条件

Fr=-Auμ-Bρ|u|u

(1)

式中:F是单位体积上的阻力;A是黏性阻力张量;B是内部阻力张量;u是名义流速;μ是动力黏性系数;ρ是流体密度。

阻力张量有3个方向,分别是沿着流体泄漏方向、垂直流体泄漏方向和沿着刷丝高度方向。此次计算取各向同性,即3个方向阻力当量一致。根据具体结构参数和试验数据确定多孔介质模型的渗透率,CFX内部转换为阻力张量,从而完成求解。根据最初试验数据测算,试验件初始渗透率设置为0.28Darcy。

3 结果及分析

3.1 压差影响

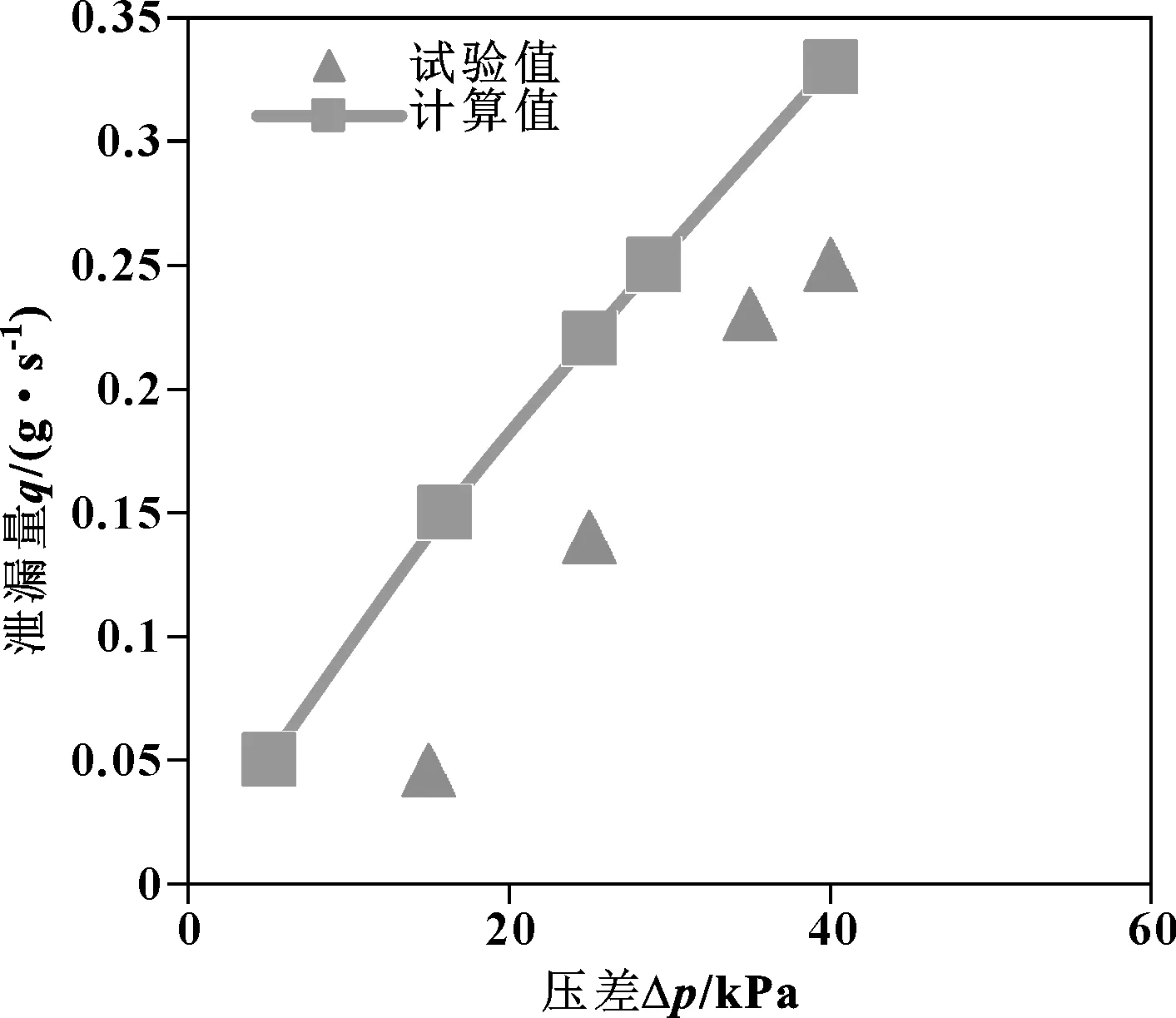

图4所示是初始的不同压差下的泄漏量计算和试验结果。

图4 不同压差下初始静态泄漏量计算和试验结果对比

常温静态情况下的泄漏量处于较低水平,随着压差增大,计算值从5 kPa下的0.05 g/s增加到40 kPa下的0.33 g/s,试验值从15 kPa下的0.04 g/s增加到40 kPa下的0.25 g/s。即随着压差增大,计算和试验的泄漏量接近线性增加,计算值略低于试验值。封严泄漏量微小,当前模型的结果符合性良好,采用多孔介质模型,经过试验修正参数后,能够相对准确地预测刷式封严的泄漏特性。

3.2 动态耐久性

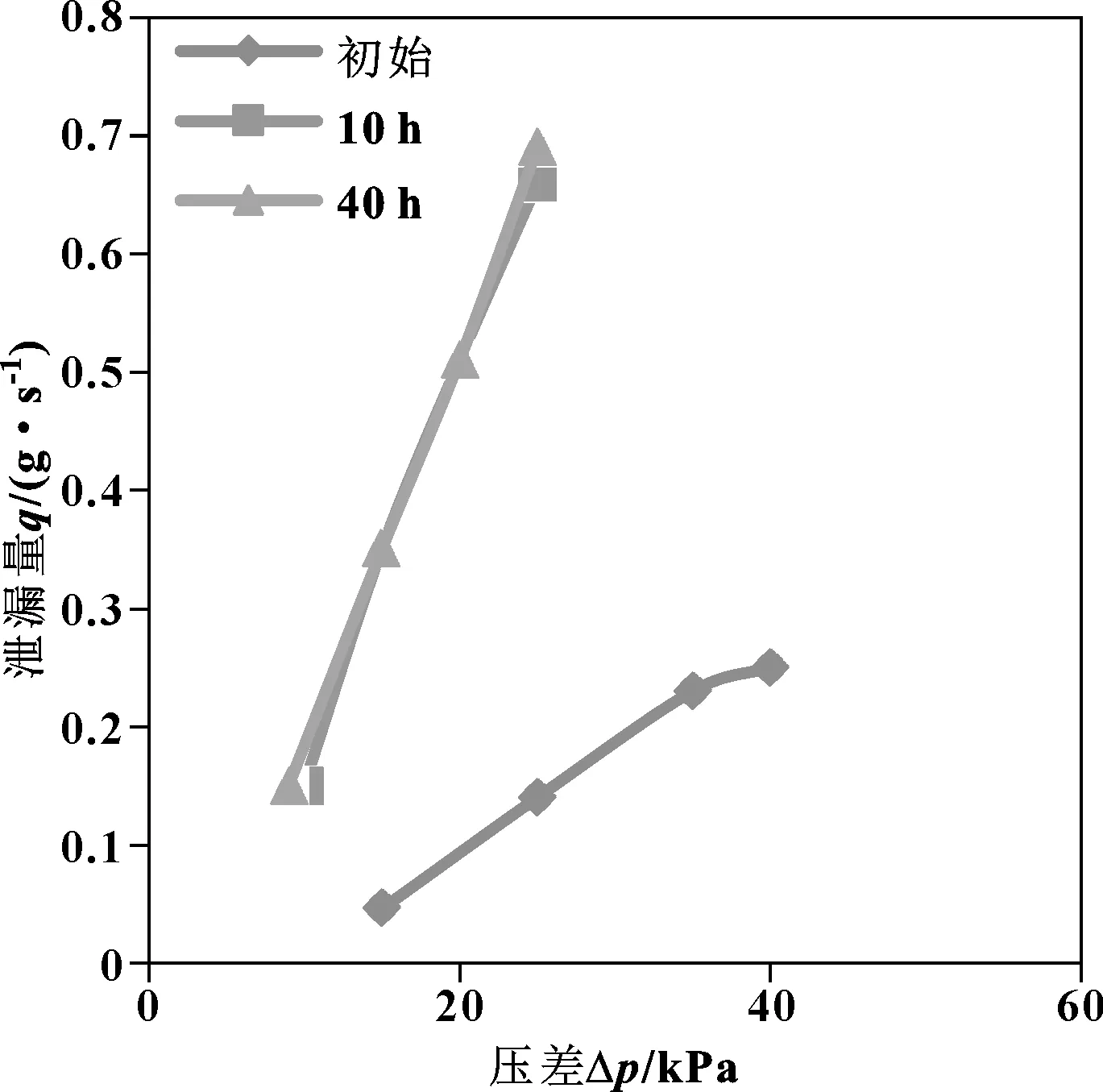

图5所示是3个阶段动态耐久性试验泄漏特性对比,第一阶段动态试验温度105 ℃,试验转速2 199 r/min,试验压差7.5 kPa,10 h后静态压差试验显示,泄漏量从0.14 g/s(25 kPa)增加到0.51 g/s(25 kPa),较初始值大幅增大;第二阶段动态试验温度150 ℃,转速1 800 r/min,试验压差10 kPa,30 h试验过程泄漏量基本保持不变,这与文献[10]的结论一致。初始泄漏量增大的原因,分析认为转轴表面线速度高达300 m/s,初始动态试验磨损严重,过盈配合导致刷丝磨损,长期试验导致刷丝容易变形、分叉、弯折,导致渗透率增加,最终泄漏量增大;初始磨合过后,刷式封严性能较稳定。但此次后期更长时间的耐久性试验后,刷式封严性能严重下降,则表明该型刷式封严用的非金属材料耐久性仍有待提高。

图5 耐久性试验后泄漏特性

3.3 转速影响

动态试验后的静态试验显示,停止转动后,泄漏量几乎保持不变。仿真计算时,转速4 600 r/min工况下,计算得到流量值0.22 g/s(29 kPa),与静态工况一样。两者显示,当前的转速范围内(4 600 r/min),转动似乎对泄漏量无明显影响,文献[7]显示近似的结论。分析认为,密封效果关键取决于流通的间隙和压差,在压差一定的情况下,转轴的高速转动并没有明显增加或减少泄漏流动的间隙,因而泄漏量未明显变化。

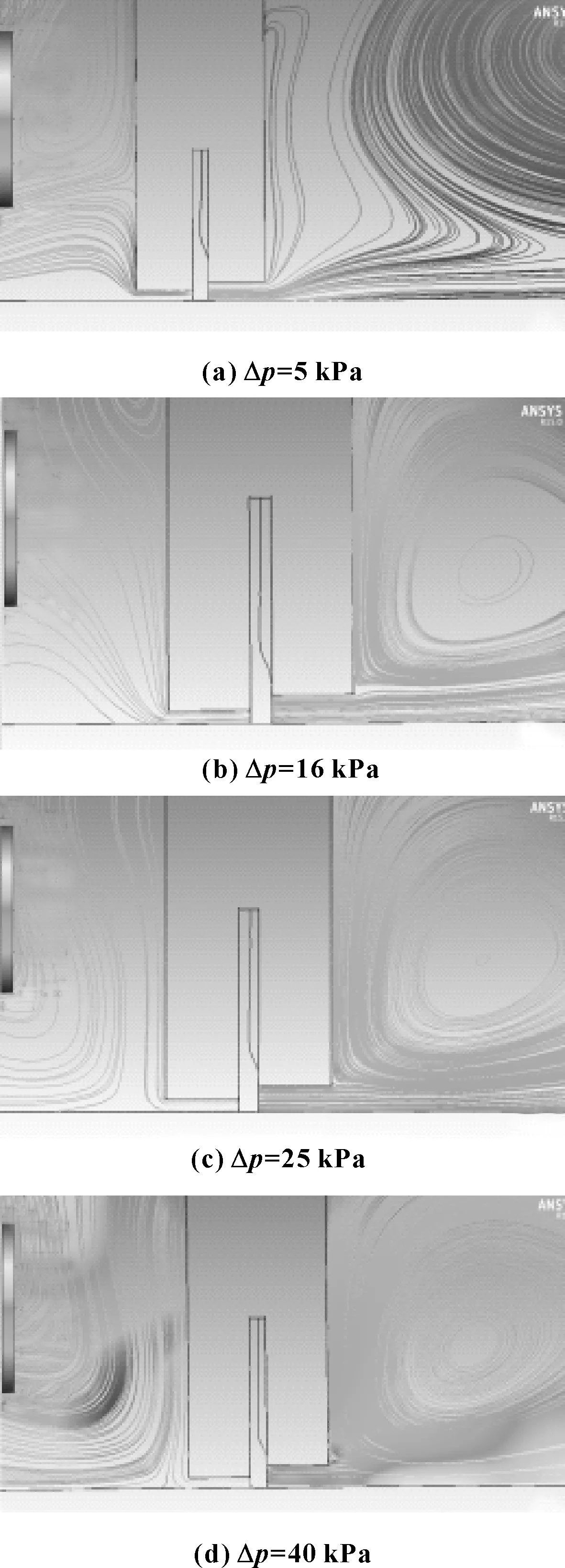

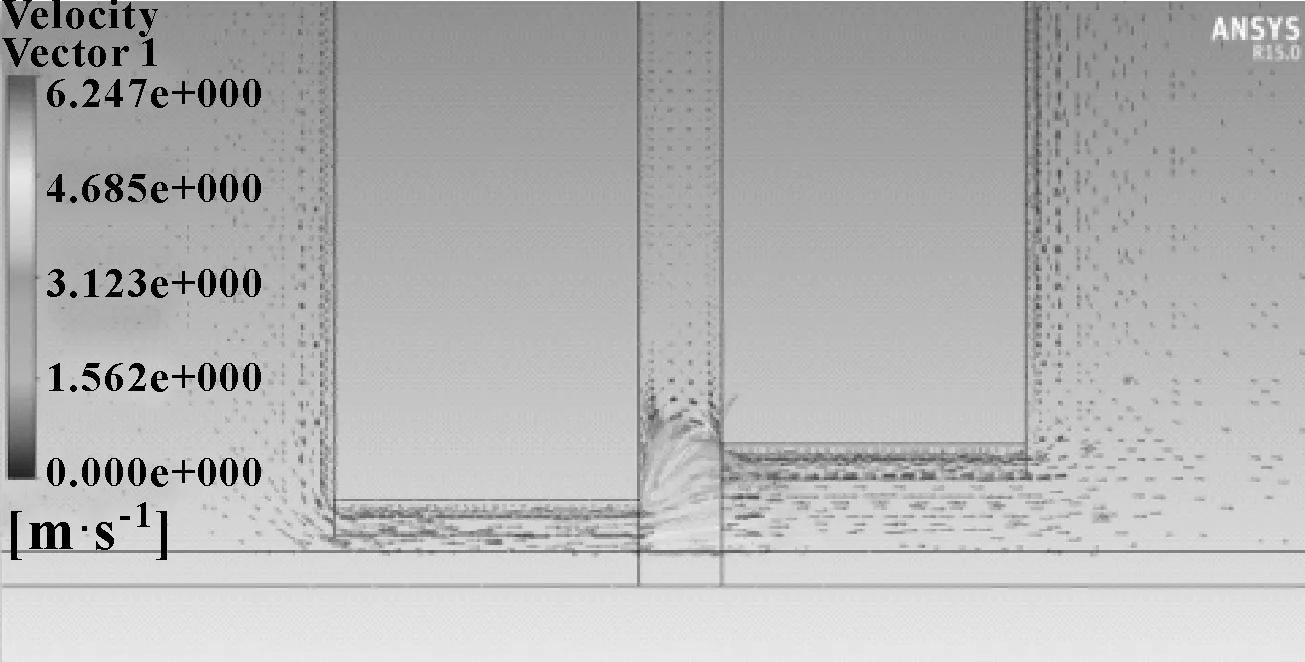

3.4 流场分布

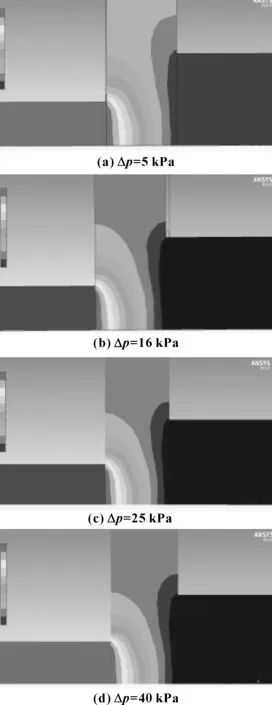

图6所示是不同压差下的流线图,压差(5 kPa)很小时,气流从入口径直流入封严泄漏,压差增大到16 kPa后,在封严前挡板形成涡流后,沿着挡板向下流动泄漏。图7所示是压差40 kPa下的速度矢量图,可以看到,由于旋涡的作用,大部分流体贴着前挡板缝隙上端泄漏。结果表明,压差的作用下,在后腔内形成射流和涡流结构,压差越大,涡流强度越大。

图6 流线图

图7 速度矢量图(压差40 kPa)

3.5 压力分布

图8所示是刷丝束内部压力分布,可以看到压力梯度主要发生在封严刷内部。出口压力保持大气压的情况下,入口压力越大,压力梯度越大;泄漏流方向上压力接近等距离渐变。结果表明,压差绝大部分发生在刷丝束内部区域,刷丝的存在造成了压力损失。

图8 总压分布

4 结论

(1)研究表明,随着压差增加,碳基纤维刷丝刷式封严泄漏量增加,压差从15 kPa增加40 kPa,泄漏从0.04 g/s增加到0.25 g/s,未发现转速对泄漏量的显著影响。

(2)采用多孔介质模型模拟刷式封严,得到的结果数据与试验符合性良好。

(3)动态耐久性试验表明,随着试验时间增加,刷式封严的渗透率逐渐增加,泄漏量显著增加后保持稳定;但经过更长时间的耐久性试验后,碳基纤维刷丝刷式封严性能出现严重下降,表明该型刷式封严采用的非金属材料耐久性仍有待提高。