螺旋槽-波锥坝组合型非接触式机械密封性能分析*

2021-07-23李志宇闫方琦徐鲁帅

李志宇 闫方琦 徐鲁帅 宋 勇 姚 源

(1.西安航天动力研究所 陕西西安 710100;2.西安交通大学机械工程学院 陕西西安 710049)

螺旋槽机械密封与波锥坝密封在非接触式机械密封中都有广泛的应用[1-3]。特别是螺旋槽密封具有良好的动压承载效果及泵送效应,在中高速转子密封系统中表现出优良的稳定性与可靠性[4-8],但其在液氮等低黏介质环境下存在承载性能不足的问题,尤其是转速较低时,容易造成密封在启动与停车阶段发生异常摩擦磨损。

波锥坝密封由YOUNG与LEBECK于1989年提出并进行测试[1],有良好的动静压承载性能,同时有效减小了摩擦面积与泄漏量。王晓雪等[9]对核主泵波锥坝机械密封(WTD)的动压及静压承载性能进行解耦分析,指出在正常工况下主要依靠静压承载,而在密封间隙较小或密封出入口压差较小时,动压效应才起作用。LIU等[10]研究了扰动工况下WTD密封的稳定性及瞬态性能,同时考虑液膜空化对承载性能的影响,发现波幅对其影响最为显著。BLASIAK和ZAHORULKO[11]对径向直线槽、螺旋槽、锥度、波度密封的稳、瞬态性能进行比较,为减低磨损、控制泄漏、提高寿命设计提供参考。

基于以上2种表面织构的优异性能,本文作者提出了一种新型组合式机械密封槽型结构,即“螺旋槽-波锥坝”机械密封。该结构在低速状态下,可利用波锥槽的静压性能产生更高的承载能力;在高速运转状态下,螺旋槽产生的动压效应占主要部分,而波锥槽亦可起到一定增强作用。文中对组合槽与螺旋槽、波锥坝的密封性能进行比较,并进一步分析了不同结构参数与工况参数对性能参数的影响规律,结果可为特殊工况及特种设备用密封结构设计提供参考。

1 数学模型及控制方程

1.1 数学模型

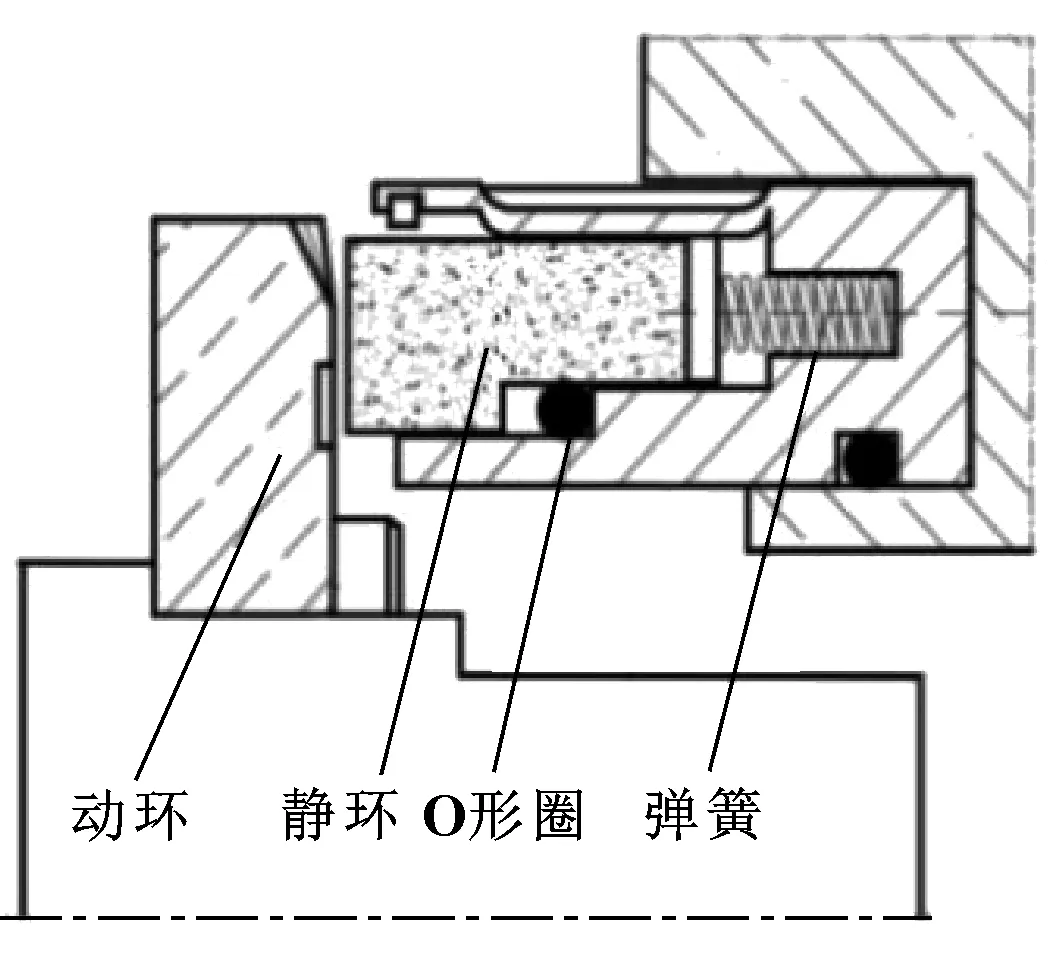

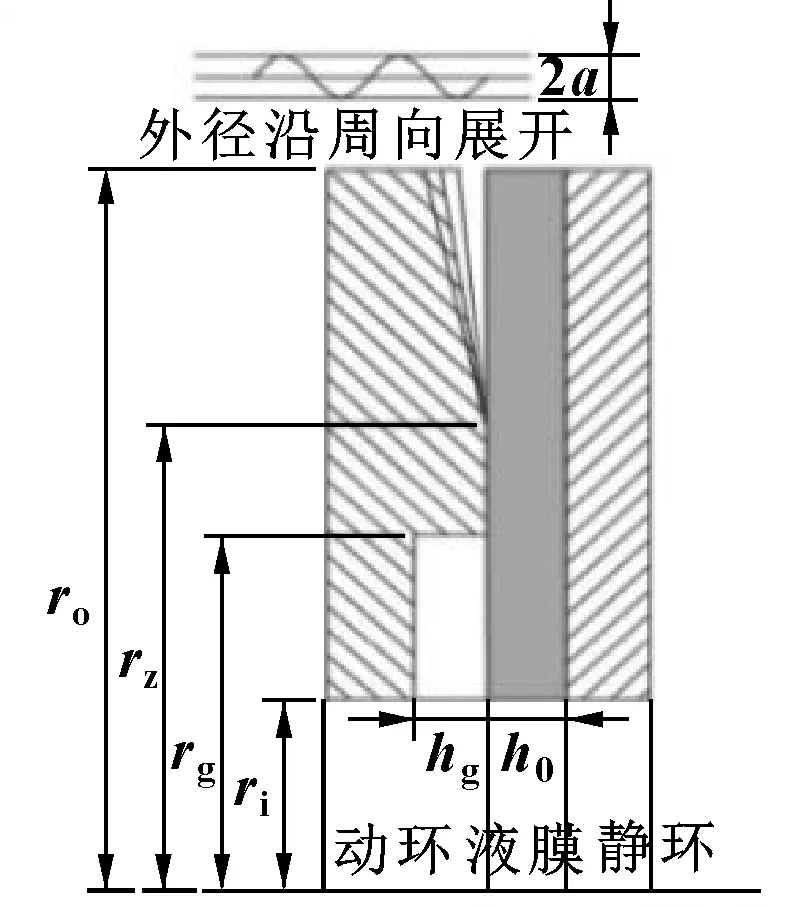

图1与图2分别示出了密封整体结构与表面槽型结构。整体结构由动环、静环、弹簧及辅助系统组成。外径侧为高压密封介质,内径侧为环境压力。

图1 机械密封结构简图

图2 密封面槽型结构

1.2 控制方程

根据液膜在密封间隙中的流动特征,对密封间隙内薄膜流场做如下简化[2,10]:忽略表面粗糙度及惯性力的影响;密封端面间为等温状态,层流运动,动环表面与黏附于表面的流体无相对滑动。全液膜润滑的液体润滑机械密封端面液膜流场的控制方程,如式(1)所示。

(1)

式中:Φ为液膜密度比,Φ=ρ/ρc,ρ为端面间任意点液膜密度,ρc为密封介质的密度。

膜厚方程如式(2)所示。

(2)

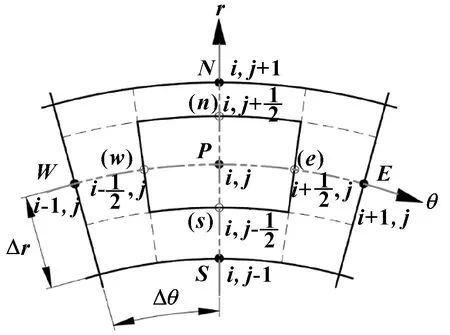

密封端面流体的有限差分法控制体如图3所示,在极坐标系下各节点标注及相邻控制体中心分别为N、S、E、W、P,中心控制体P(i,j)范围如图中封闭实线所示。单元控制体周向长度为Δθ,径向长度为Δr。

图3 控制体积示意

采用中心差分格式对式(1)左式第一项(θ方向压差流)进行展开:

(3)

采用中心差分格式对式(1)左式第二项(r方向压差流)进行展开:

(4)

考虑膜厚突变导致计算数值震荡,采用向后差分法[12]对式(1)右式第一项(对流项)进行展开:

(5)

方程求解过程中设置的边界条件为

(1)强制性边界条件:

内径处:p=pi,Φ(r=ri,θ)=1;

外径处:p=po,Φ(r=ro,θ)=1。

(2)周期性边界条件:

(3)JFO空化边界条件[13]:

1.3 控制方程求解

对式(3)—(5)进行联立,简化后可得[14]:

Ai,j·pi+1,j+Bi,j·pi-1,j+Ci,j·pi,j+1+Di,j·pi,j-1-pi,jEi,j-Fi,jΦ(i,j)+Gi,jΦ(i-1,j)=0

(6)

式(6)中各系数表达式为

E(i,j)=A(i,j)+B(i,j)+C(i,j)+D(i,j),

式(6)在移项处理后得到如式(7)、(8)所示的压力及液膜密度比表达式:

pi,j=(Ai,jpi+1,j+Bi,jpi-1,j+Ci,jpi,j+1+Di,jpi,j-1-Fi,jΦ(i,j)+Gi,jΦ(i-1,j))/Ei,j

(7)

Φi,j=(Ai,jpi+1,j+Bi,jpi-1,j+Ci,jpi,j+1+Di,jpi,j-1-

Ei,jpi,j+Gi,jΦi-1,j)/Fi,j

(8)

进一步,利用超松弛迭代法(SOR)交替求解液膜压力场及密度场分布,收敛因子选取Ω为1.8时式(9)和式(10)有较好的收敛速度与数值稳定性。

(9)

(10)

压力计算结果满足式(11)迭代收敛的精度要求时,完成压力场求解。

(11)

2 不同槽型结构性能的比较

文中计算选取参数为:内径ri为42.75 mm,外径ro为62.75 mm,槽根半径rg为50.75 mm,转折半径rz为54.75 mm,内径压力pi为0.1 MPa,外径压力po为1.0 MPa,转速ω为3 000 r/min,膜厚h0为5 μm,螺旋槽角α为30 °,槽深hg为9 μm,槽数Ng为20,波锥比αz为0.4(波度与锥度的比值[9]),等效锥度β为400 μrad,波数Nw为20,密封介质为水。

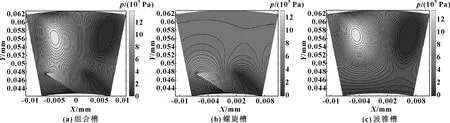

首先对组合槽、螺旋槽与波锥槽机械密封的性能参数进行比较,得到图4所示压力云图。比较三者可以发现,图4(a)中组合槽存在2个压力峰值,分别位于波度面的收敛间隙处与螺旋槽根径的尖点,而且其压力等高线分布密集,存在压力的急剧变化;图4(b)中螺旋槽坝区压力分布稀疏,压力变化平稳;在图4(c)中,波锥槽高压区域分布在波度面的收敛区域,其依靠锥度与波度产生的静压与动压联合承载。总体来看,因新型组合槽同时具备螺旋槽、波锥槽结构特点,在密封介质从密封端面由高压外径侧向内径侧流动过程中存在2次动态增压,其压力分布也具备两者的共同优势,流体润滑膜刚度得到增加,从而提高其承载能力。

图4 3种槽型压力分布云图

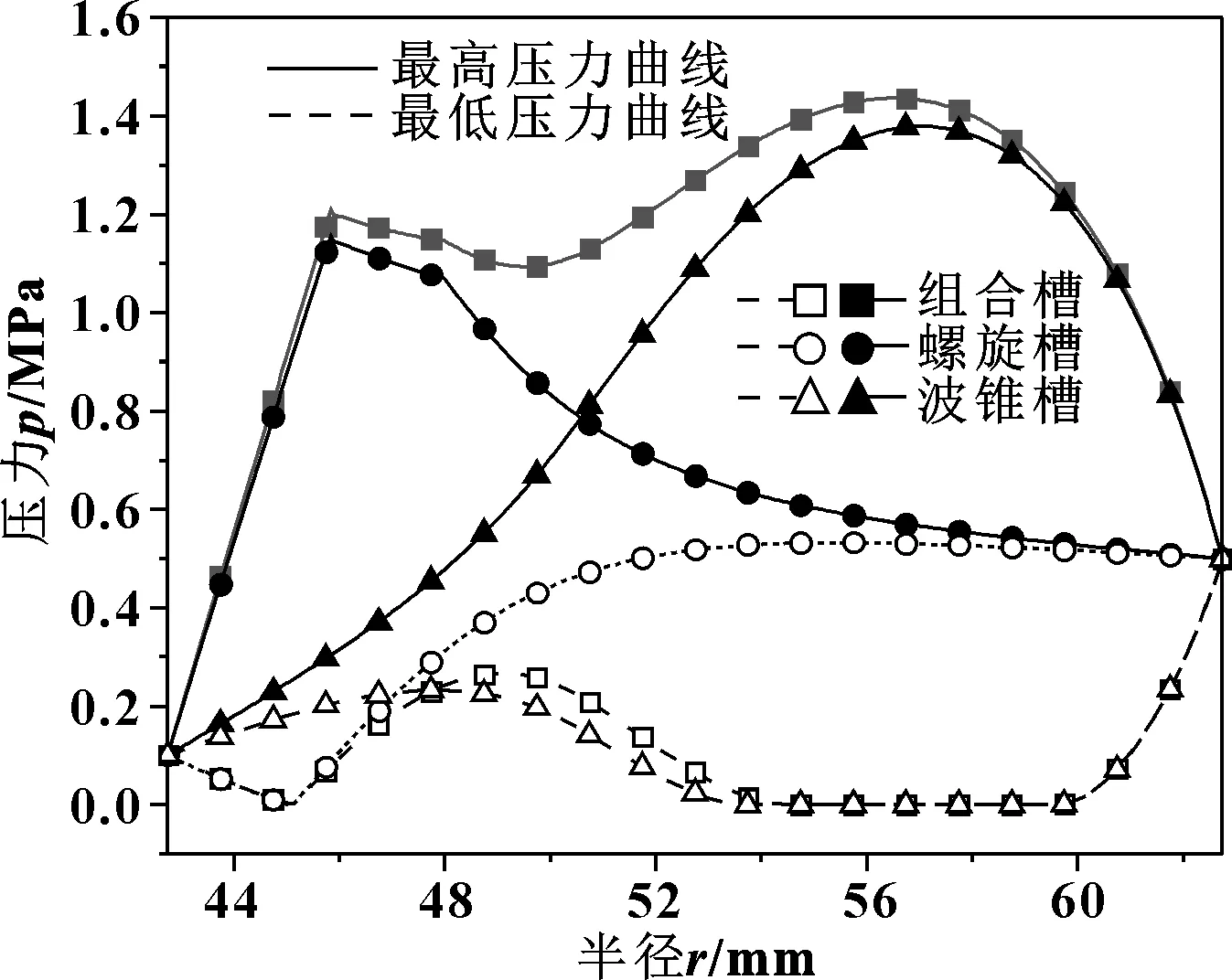

螺旋槽尖点所在角度、螺旋槽根空化区域的径向最高压力、最低压力分布曲线,分别如图5中实线与虚线所示。比较三者可以发现,在螺旋槽、锥面、周向波度、坝区等收敛间隙的共同作用下,组合槽产生最高的液膜承载力,并且存在很大面积的高压区,都会对密封的承载能力与刚度产生积极作用。并且组合槽型的低压区域相比于螺旋槽有一定的上升,规避了发散间隙的压力衰减。然而,与之相对应的是存在较大面积的低压区域,空化率也伴随而产生。综合性能比较见图6,组合槽的承载力与摩擦扭矩最为理想,而螺旋槽拥有最为显著的液膜刚度特性。受波度发散区域较大的影响,组合槽与波锥槽均有很大的空化区域,不过可以通过优化设计有效降低该问题的影响,如非对称波度设计、结构参数优化等[15]。

图5 3种槽型最高与最低压力比较

图6 3种槽型密封性能比较

3 参数对性能的影响分析

为更直观分析不同参数对螺旋槽-波锥度密封性能的影响,研究了结构参数与运行工况参数对密封性能(液膜承载力Ff、泄漏量Q、摩擦扭矩Mf、空化率C以及液膜刚度Kz)的影响规律。

3.1 结构参数的影响

3.1.1 等效锥度的影响

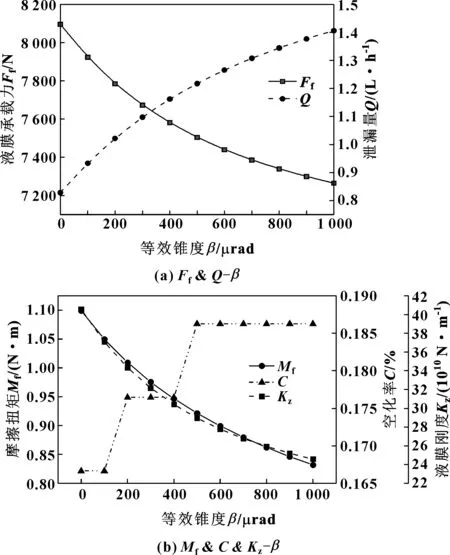

图7所示为密封性能随等效锥度的变化规律。如图7(a)所示,径向锥度增加会将外径高压密封介质引入端面间隙,提高静压承载能力,但同时过大的锥角将使径向间隙产生发散,进而降低螺旋槽收敛区域的动压效果,而动压承载能力占主导作用,因此造成了总承载能力的下降。同时,带来的另一影响是压差流的增加,导致泄漏量增加。如图7(b)所示,摩擦扭矩与液膜刚度随锥度的增加而减小,而空化率呈阶梯状增加的变化趋势。

图7 等效锥度β对密封性能的影响

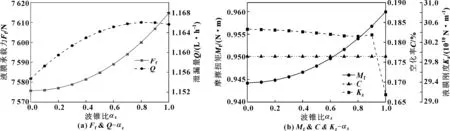

3.1.2 波锥比的影响

图8 波锥比αz对密封性能的影响

3.1.3 波数的影响

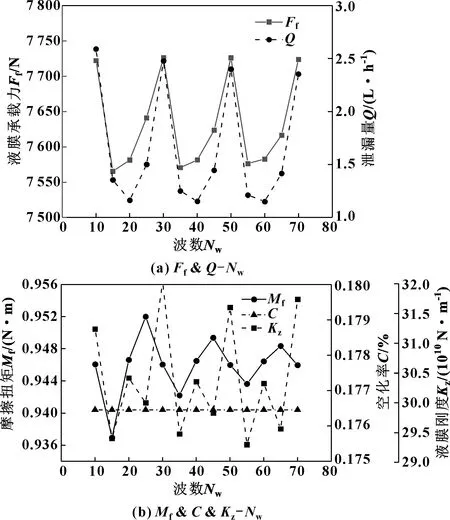

图9示出了波数对密封性能的影响,波数对密封承载性能的影响非常显著,其变化规律也最为复杂。在螺旋槽数一定的情况下,波数与螺旋槽数尽可能相近才会在同一周向角度下形成重合的高压区,对液膜承载能力产生积极影响;若波数与槽数相差较大,可能会造成在螺旋槽压力峰值角度的径向位置对应波度的低谷区,这样液膜承载力会大大降低;随着波数的增加,在特定角度又会出现重合情况,因此图中表现出波动变化规律。摩擦扭矩与液膜刚度呈现类似规律,波数对空化率的影响不大。

图9 波数Nw对密封性能的影响

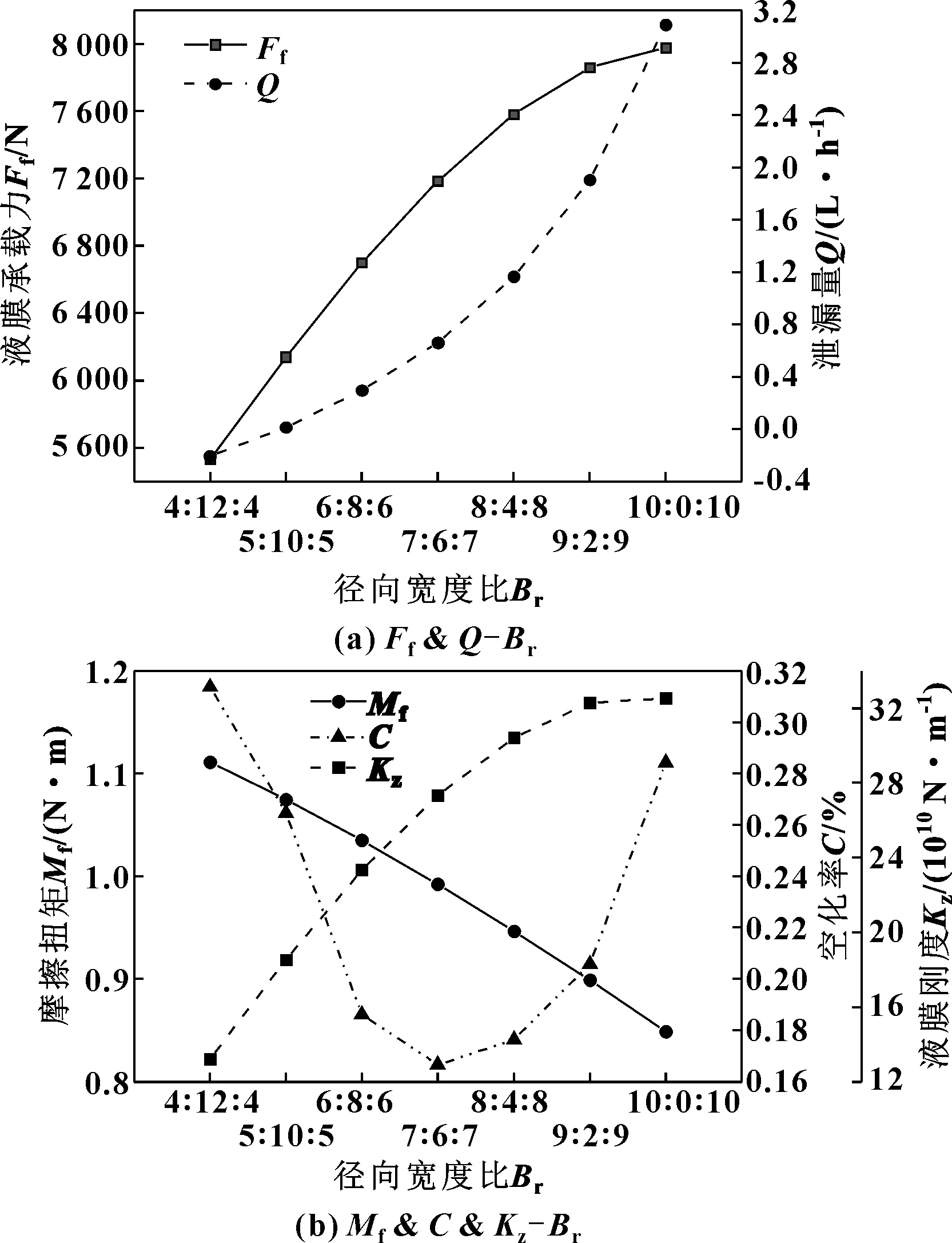

3.1.4 径向宽度比的影响

径向宽度比的表现形式为坝区的不断减小、螺旋槽根半径与转折半径的不断向端面中径位置的延伸,如图10所示,径向宽度比对密封性能的影响非常显著。首先,坝区的不断减小导致端面间隙流量的不断增加,由于坝区阻塞效应的降低,两高压侧区域的位置不断靠近,因此动压承载能力也不断增强,液膜刚度也不断增加,与之对应的为摩擦扭矩的降低,空化率随着径向宽度比的增加呈先减小后增加的趋势,在坝区宽度为6 mm时达到最小值。

图10 径向宽度比Br对密封性能的影响

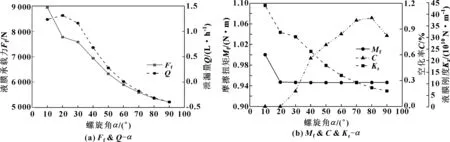

3.1.5 螺旋角的影响

图11示出了螺旋角对密封性能的影响,可知,液膜承载力、液膜刚度泄漏量都随螺旋角的增大而减小,并且泄漏量逐渐由正值衰减为负值,泵送效应慢慢减弱,压差流逐渐占据主导;表面螺旋角越小,其动压效应越强,泵送效果越明显。摩擦扭矩随螺旋角的变化规律不显著,空化率呈先增后减趋势,当前工况下空化区域较小,最高峰值接近1%。

图11 螺旋角α对密封性能的影响

3.1.6 螺旋槽数的影响

如图12所示,液膜承载力、泄漏量与液膜刚度随槽数的增加呈先增后减的变化情况,在槽数为40时达到峰值,此时有较好的承载效果,泵送效应也非常理想,并且此时空化率为0,即没有空化现象的发生。但是摩擦扭矩随槽数的增加缓慢增大,但相对增长率仍保持在很低的范围,槽数大约为35之后再无空化现象的发生。

2012年后,阿4段高达75%的措施有效率引起地质研究人员的重视。他们通过地震资料精细解释及实钻资料分析,首次发现并刻画出阿4段河道砂岩性油气藏,并陆续部署DK32X、DK33H、DK35H、DK37H等井,均实现良好建产。截至2018年10月初,阿4段河道砂岩性油气藏日产油27.8吨,占该油田日产量的42%,已累计产油4.27万吨,累计产气0.47亿立方米。

3.1.7 螺旋槽深的影响

图13示出了螺旋槽开槽深度对密封性能的影响,如图所示,随着槽深的增加,摩擦扭矩逐渐减小,液膜承载力、泄漏量、液膜刚度先增加后减小,在槽深为9 μm时达到最大值,且其变化规律相似,说明三者之间存在正相关关系;槽深较小时空化率较大,收敛迎风侧间隙较小不足以形成很强的动压效应,然而,过深的槽深会造成底部流动能量的损失,同样会衰减动压效应。

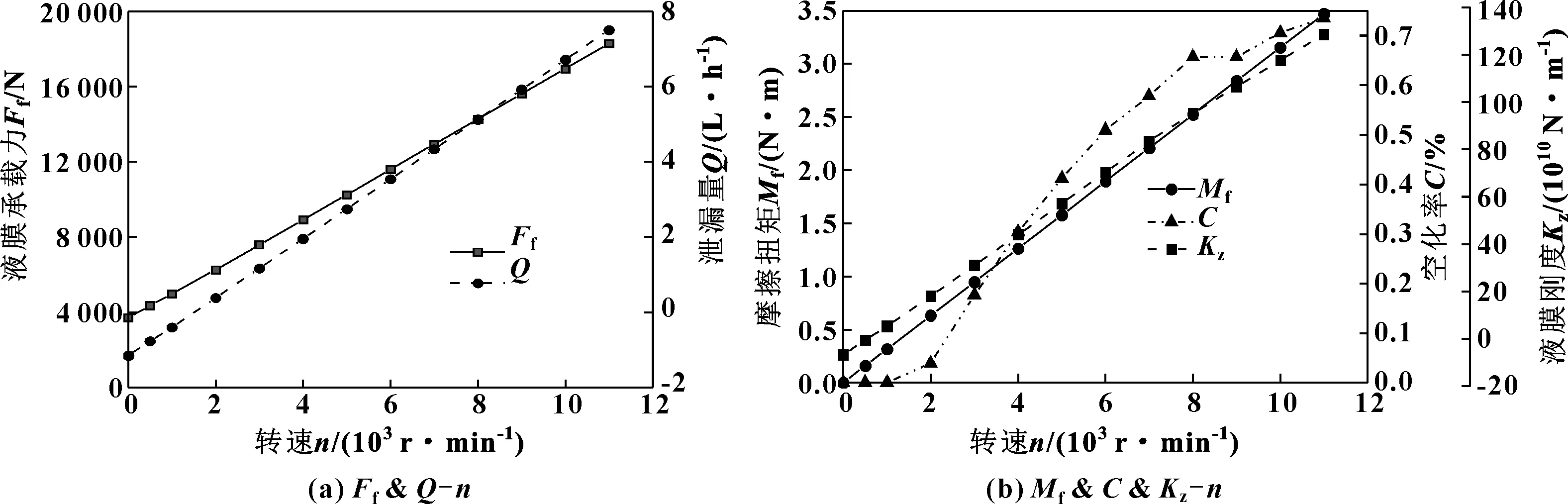

3.2 工况参数的影响

转速对密封性能的影响非常直观,如图14所示,随着转速的不断增加,各参数都呈线性增加的变化规律,转速增加也会导致螺旋槽黏性剪切作用的增强,将间隙的压差流通过螺旋槽的泵送作用不断反输至外径,泄漏量由负值增至正值。表示端面液体的流动方向发生了改变,由原先的外径侧向内径侧流动(压差流)转换为相反方向(泵送流)。

图14 转速n对密封性能的影响

外径侧压力变化对密封性能参数的影响主要通过影响波锥槽产生的压力分布来体现。压力的升高对组合槽密封来说其优势将会更加凸显,因其设计初衷即为了更好利用外径侧压力来改善润滑状态。如图15所示,外径压力主要会对波度锥面的静压承载效果造成影响,在波锥坝与螺旋槽的共同作用下,液膜承载力不断增加,螺旋槽的泵送作用不足以完全将压差流反输,因此向内径的泄漏不断增加。外径压力的增加也抑制波度发散区空化的发生,摩擦扭矩变化微小,液膜刚度不断降低。

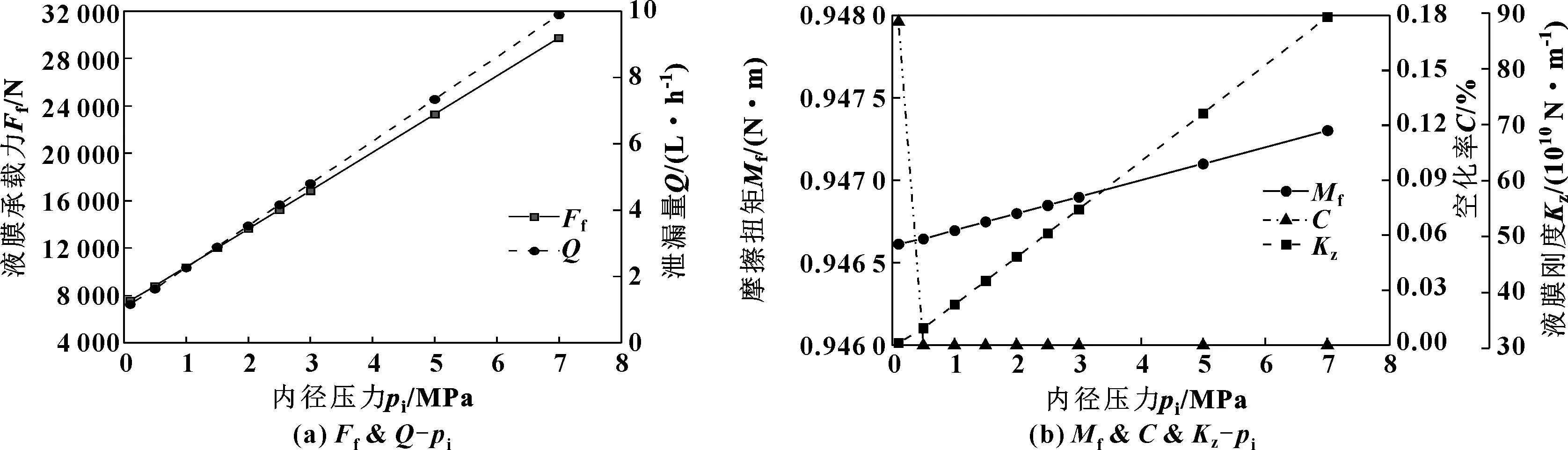

图15 外径压力po对密封性能的影响

内径压力对密封性能的影响如图16所示,可以发现随着内径压力的增大,泄漏量与承载力均不断增加,动压承载效果持续增强,同时内径侧压力的增加有效抑制了空化现象的发生,还可以将高压液体不断通过螺旋槽泵送值密封间隙以形成更高的膜压,液膜刚度不断增大,系统的稳定性提升。

图16 内径压力pi对密封性能的影响

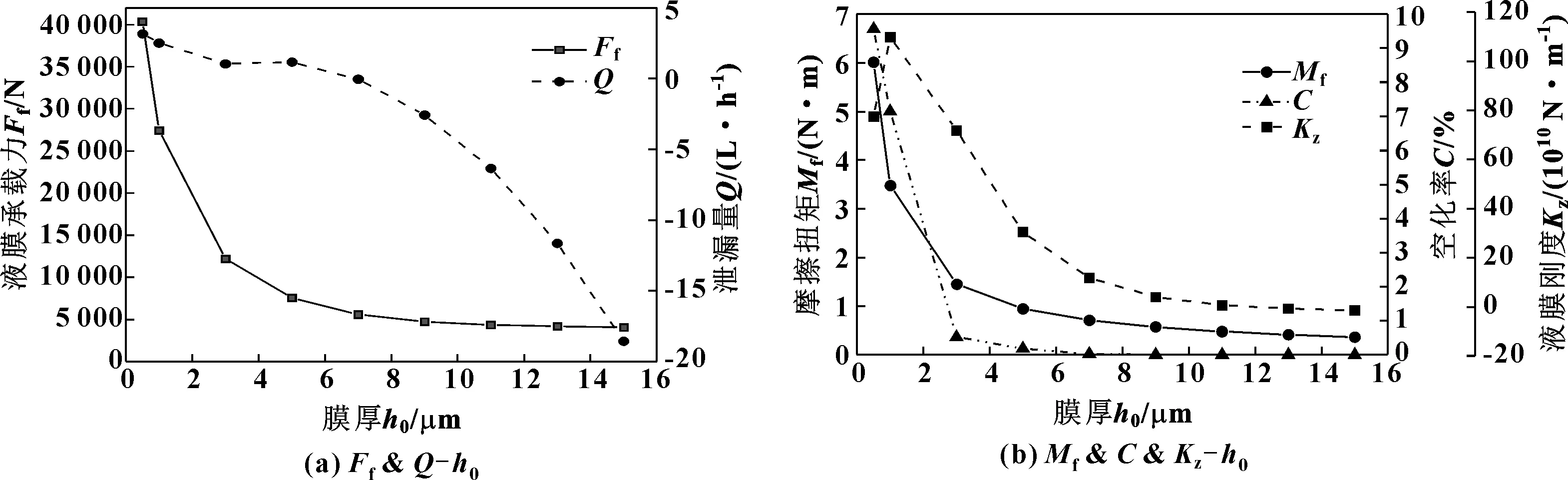

如图17所示,膜厚变化对组合槽机械密封性能有非常显著的影响,膜厚增加可使外径侧高压介质引入密封间隙,增强静压承载效果,但同时会导致动压承载性能降低。间隙增大导致泄漏量由正值降为负值,液膜刚度、空化率、摩擦扭矩均不断减小。

图17 膜厚h0对密封性能的影响

4 结论

(1)新型组合槽机械密封端面结构相比较于螺旋槽与波锥坝机械密封有更好的流体动压效果,在低黏环境下可产生更强的液膜承载力且能有效提升端面润滑性能,另外在重载工况、超宽环密封设计等情况下也可具备较好的密封性能。

(2)波数与螺旋槽数重合时在径向出现2个压力峰值,相较于单一槽型结构拥有更好的承载能力与较小的摩擦扭矩。

(3)液膜力与泄漏量随波锥比或径向宽度比的增加而增大,外径压力和转速越大,组合槽对承载性能提升越显著。