均压槽气体静压轴承数值计算与静态性能分析*

2021-07-23杨佳成陆晨飞

王 婷 张 浩 杨佳成 陆晨飞

(1.南京工业大学机械与动力工程学院 江苏南京 211800;2.江苏省工业装备数字制造及控制技术重点实验室 江苏南京 211800)

气体静压轴承具有运动精度高、摩擦小、无污染、发热低等优点,是超精密制造领域的重要设备,在航空航天、IT芯片制造业、超精密装备制造业和国防应用装备制造业中得到了广泛的应用。由于气体的可压缩性,导致提高气体静压轴承的承载力和刚度变得困难[1]。因此,高刚度和高承载能力的气体静压轴承研究,近年来受到学者的广泛关注。LU等[2]研究了多孔集成节流方式对气体静压轴承的承载力和刚度的影响。GAO等[3]利用CFD方法分析了6种不同形状的气腔对气体静压轴承性能的影响,并进行了实验验证。NISHIO等[4]通过数值分析与实验研究证明了与均压槽相比,直径小于0.05 mm的节流孔可以使轴承获得更高的刚度和更大的阻尼系数。

通过在轴承表面设计均压腔和槽结构,改变轴承气膜的压力分布,是提高气体静压轴承承载性能的重要方式之一[5]。YAN等[6]提出了6种不同结构的均压槽,并分析它们对气体静压导轨承载性能的影响,结果表明均压槽可以大幅度提高导轨的承载力和刚度。GAO等[7]研究了具有不同参数的人字槽对高速主轴的气体静压轴承承载性能的影响。DU等[8]研究了均压槽的开设形式及结构参数对气体轴颈轴承承载力和刚度的影响。GUENAT和SCHIFFMANN[9]研究了螺旋槽对气体止推轴承承载性能的影响。王茜等人[10]研究了双环联结形均压槽的尺寸对气体静压导轨承载力和刚度的影响。ZHAO等[11]研究了弹性均压槽的尺寸对气体静压止推轴承承载力、刚度和质量流量的影响,并进行了实验验证。于普良等[5]提出了一种径向均压槽结构气体静压轴承,研究表明均压槽的结构对轴承承载能力和刚度有显著影响。CHEN和LIN[12]提出了一种十字型均压槽,分析其结构参数对气体静压止推轴承的承载力和刚度的影响,并通过实验进行了验证。

关于机床气浮导轨上气体静压轴承承载性能的研究较少,因此本文作者在微小型精密机床的气体静压轴承的工作面上设计了横截面为矩形的直线形均压槽。结构复杂的均压槽会使气膜中的气体体积增多,容易导致轴承的气锤自激振动[13],直线形均压槽的结构更简单,稳定性更好。文中主要研究了均压槽的深度和宽度、节流孔的直径、高度和个数以及供气压力对气体静压导轨静态性能的影响。经过仿真计算分别得到轴承顶部和底部气膜的压力分布及质量流量,综合考虑轴承顶部和底部气膜对其总体承载性能的影响,利用差膜计算的方法得到了轴承的承载力和刚度。分析不同结构参数下轴承质量流量、承载力和刚度的变化规律并进行最佳性能参数的优化。

1 物理模型

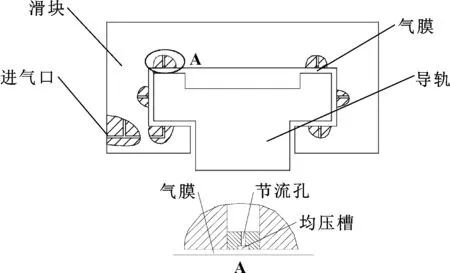

简化后微小型精密机床的气体静压导轨模型如图1所示,主要由导轨、滑块、节流装置等组成。在工作状态下,外部气源设备产生的高压气体通过进气口被引入气浮导轨滑块内部的多个气路通道,在流经节流孔和均压槽后进入导轨与滑块的润滑间隙,形成具有承载力和刚度的薄膜,从而起到润滑轴承与支撑外部载荷的作用,最后气体从轴承端部流出。

图1 气体静压导轨模型简图

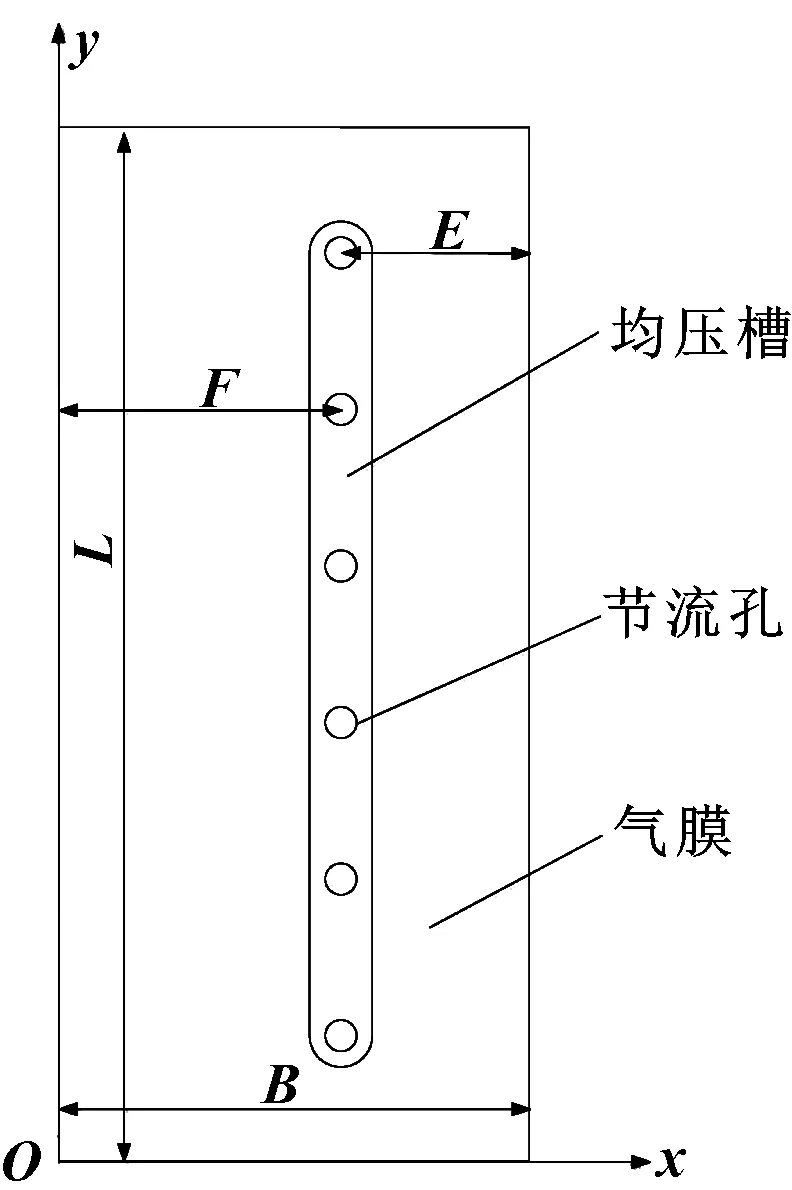

由图1可知,轴承两侧的气膜对轴承的承载性能几乎不起作用,因此文中只对轴承顶部和底部4个部分的气膜进行分析。每个轴承间隙都均匀分布有节流孔,在节流孔的出口处设计有截面形状为矩形的直线形均压槽。以6个节流孔的气体静压轴承为例,其顶部左端的气膜模型如图2所示,节流孔中心与轴承滑块左侧的距离为F,与滑块右侧的距离为E,导轨两侧的气膜结构完全对称。气膜的尺寸参数如表1所示。

图2 轴承顶部左端气膜模型

表1 气膜的尺寸参数

2 控制方程

为通过计算求解气膜表面的压力分布,得到气膜的承载力、刚度和质量流量,需做如下假设[14-15]:

(1)内部的气体为牛顿流体;

(2)内部的气体为连续介质;

(3)内部的气体为单相介质;

(4)内部的气体在流动过程中等温;

(5)气膜流出的气体质量流量等于从节流孔进入的气体质量流量。

可压缩流体的连续性方程[16]:

(1)

式中:ρ为气体密度;a为均压槽截面的高度;u为气体在x方向的速度;v为气体在y方向的速度;w为气体在z方向的速度。

等温气体状态方程[6]:

(2)

式中:p为气体绝对压力;R为气体常数;g为重力加速度;T为气体绝对温度。

气膜上各点的压力分布满足雷诺方程[17]:

(3)

式中:h为气膜厚度;p0为供气压力;Q为流量因子;δi为狄克拉函数。

由图1可知,在工作状态下,由于受到载荷的作用,轴承顶部的气膜被挤压变薄,底部的气膜被拉伸变厚。F1和F2分别代表顶部和底部气膜的气膜力,W代表轴承的承载力。施加在滑块上方的力F1与重力方向相反,施加在滑块下方的力F2与重力方向相同,因此,为了实现支撑的作用,应满足F1>F2,根据差膜计算方法,轴承的承载力可表示为

W=F1-F2

(4)

根据流体润滑理论,轴承气膜间隙的流体流动应该与各个节流孔入口处的流体流动相平衡,并满足流量平衡方程:

Qin=Qout

(5)

其中,Qin是通过节流孔进入气膜间隙的流量,通过下式计算得到:

(6)

(7)

从气膜边缘流出的气体质量流量为

(8)

式中:n为节流孔的个数;A是节流孔的横截面积;Φ是考虑真实流量与理论流量的差异常数;ρ0为供气密度;Ψ为喷嘴的流速系数;k为传热系数;p为止推面上的压力;μ为气体的黏度;B为气膜的宽度;L为气膜的长度;ρa是外部环境中气体的密度。

通过对轴承顶部和底部的气膜分别进行仿真计算,得到气膜工作面的压力分布。轴承承载力的计算公式如下:

(9)

式中:S1是顶部气膜面积;S2是底部气膜面积。

轴承受到外载荷作用时顶部和底部气膜的厚度会产生同等大小的尺寸变化,假定变化量为Δh,则根据偏心率e,可以得到轴承在不同偏心率下的刚度,偏心率的计算公式为

e=Δh/h0

(10)

刚度的计算公式为

K=ΔW/Δh

(11)

式中:h0为气膜初始厚度;ΔW为承载力的变化量;Δh为气膜厚度的变化量。

从节流孔进入轴承气膜间隙的气体质量流量为Qin,所以从气膜间隙流出的总气体质量流量的计算公式为

M=Qin1+Qin2

(12)

式中:Qin1为从顶部气膜的节流孔进入的质量流量;Qin2为从底部气膜的节流孔进入的质量流量。

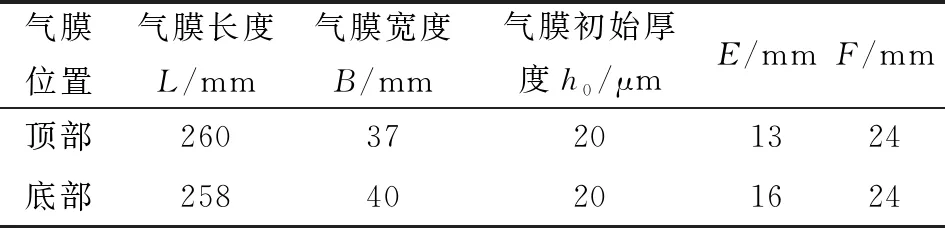

3 边界条件及气膜结构

由于气膜是完全对称的结构,因此为了提升计算速度,取其1/2进行仿真分析。以6个节流孔的轴承为例,其气膜结构如图3所示。设置气膜入口为压力入口,出口为压力出口,出口处压力pd=101 325 Pa,设置气膜剖面为对称面,其余面为壁面,计算模型采用κ-ε模型,其他参数为默认值。

图3 气膜计算模型

κ-ε湍流模型的标准方程为

ρε-YM+Sκ

(13)

(14)

式中:κ为湍动能;ε为耗散率;ui为时均速度;μt为湍动黏度;σκ和σε分别是湍动能κ和耗散率ε对应的Prandtl数;Gκ是由于平均速度梯度引起的湍动能κ的产生项;Gb是由于浮力引起的湍动能κ的产生项;YM代表可压湍流中脉动扩张的贡献;C1ε、C2ε、C3ε为经验常数;Sκ和Sε是用户定义的源项。

4 数值仿真方法正确性验证

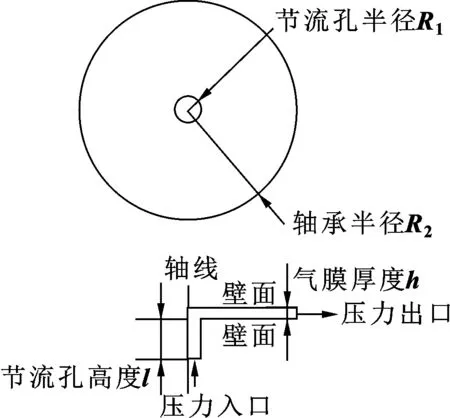

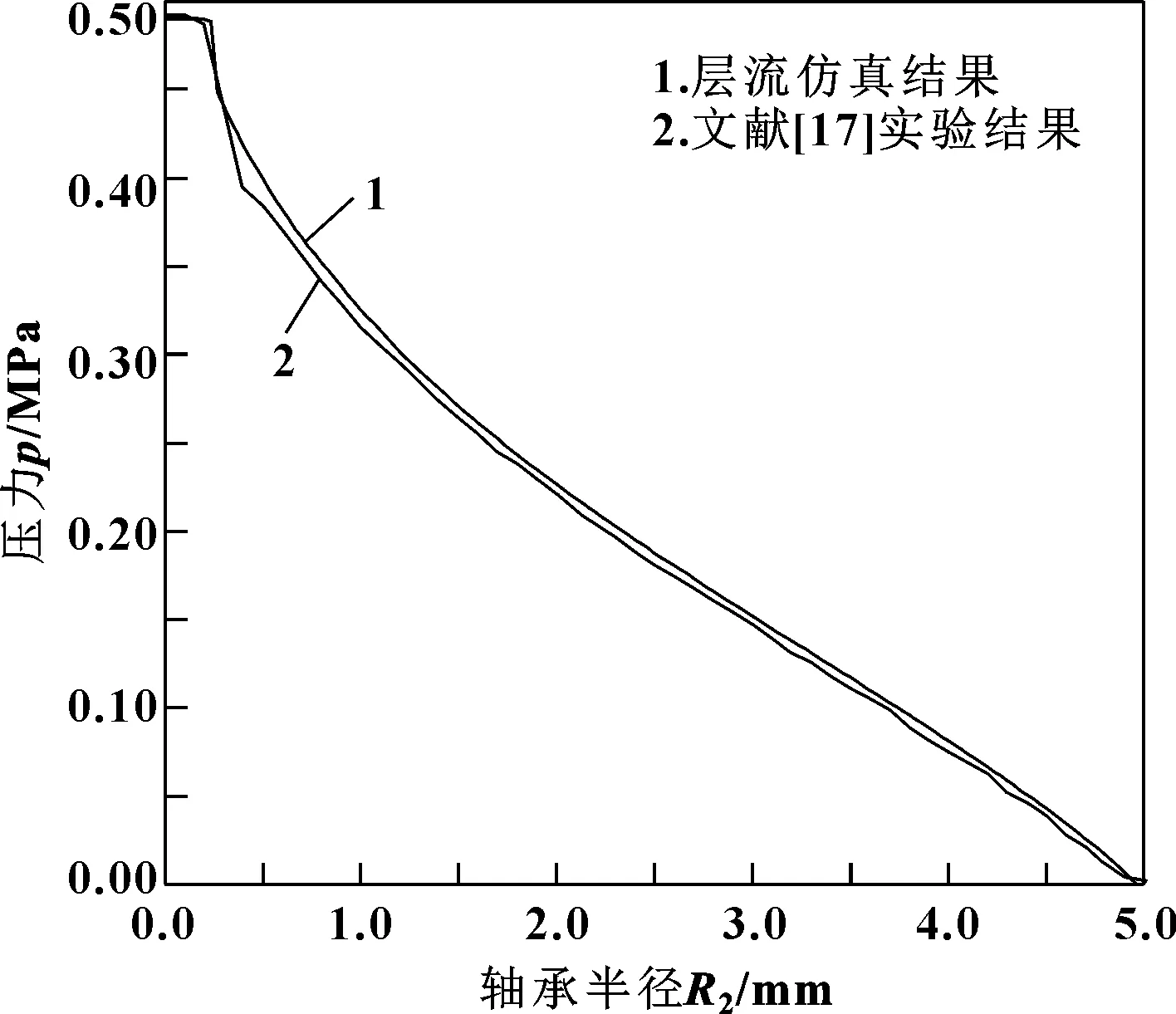

为验证数值仿真计算的正确性,对文献[18]中的气浮轴承模型进行层流仿真计算,并将仿真计算结果与文献[18]中的计算结果进行比较。文献[18]中的气浮轴承模型如图4所示,节流孔半径R1=0.25 mm,轴承半径R2=5 mm,气膜厚度h=6.3 μm,节流孔高度l=1 mm,入口压力ps=0.49 MPa,出口压力pd=0,气体设置为理想气体,气体温度为293 K,计算结果和实验结果如图5所示。可以看出,层流仿真计算的结果与文献[18]中的实验结果基本一致,说明对气体静压轴承的层流仿真计算是正确可靠的。

图4 气体静压轴承结构示意

图5 层流模型仿真结果和实验结果对比

5 均压槽气体静压轴承静态性能分析

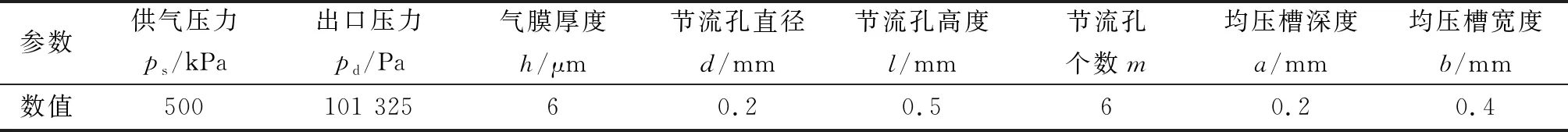

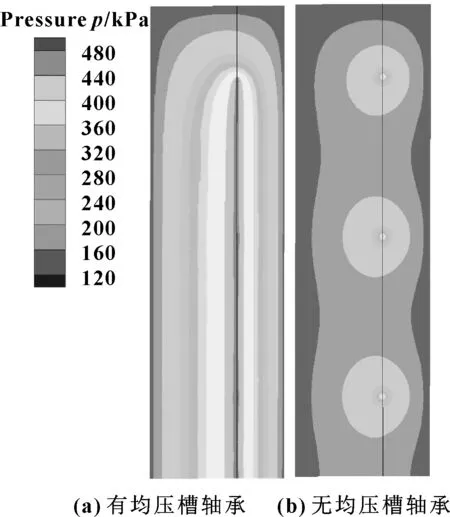

为研究均压槽对气体静压轴承承载力的影响,对设计有均压槽的气体静压轴承和没有均压槽的气体静压轴承顶部的气膜模型进行了仿真计算。模型结构尺寸如表1所示,模型的其余参数如表2所示,计算得到的气膜压力云图如图6所示。

表2 模型计算参数

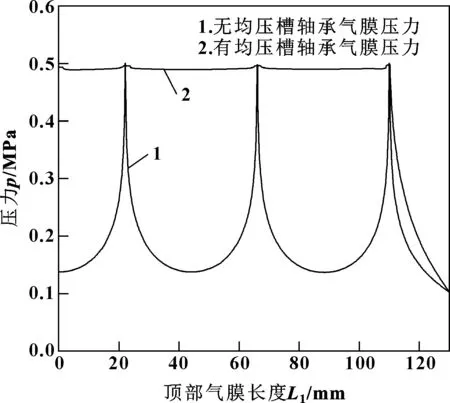

图6示出了有均压槽与无均压槽的轴承气膜压力分布。可以看出,与无均压槽的轴承相比,增加了均压槽的轴承气膜压力明显提高,并且压力分布更加均匀。图7示出了有均压槽与无均压槽的轴承沿节流孔排列方向的气膜压力曲线。可以看出,无均压槽轴承的气膜只在节流孔附近气压较高,远离节流孔的气膜压力急剧下降,最低只有0.13 MPa左右,气膜边缘的压力迅速降低至外部环境压力;有均压槽轴承的气膜压力在节流孔处压力最高,在远离节流孔的均压槽范围内气膜压力几乎没有明显降低,在没有均压槽的气膜边缘处压力降低至最低值时也较为缓慢。因此,增加均压槽可以有效减小气膜压降,提高气体静压轴承的承载力。

图6 有无均压配槽轴承气膜压力云图对比

图7 气膜沿节流孔排列方向压力分布

5.1 均压槽深度对轴承承载性能的影响

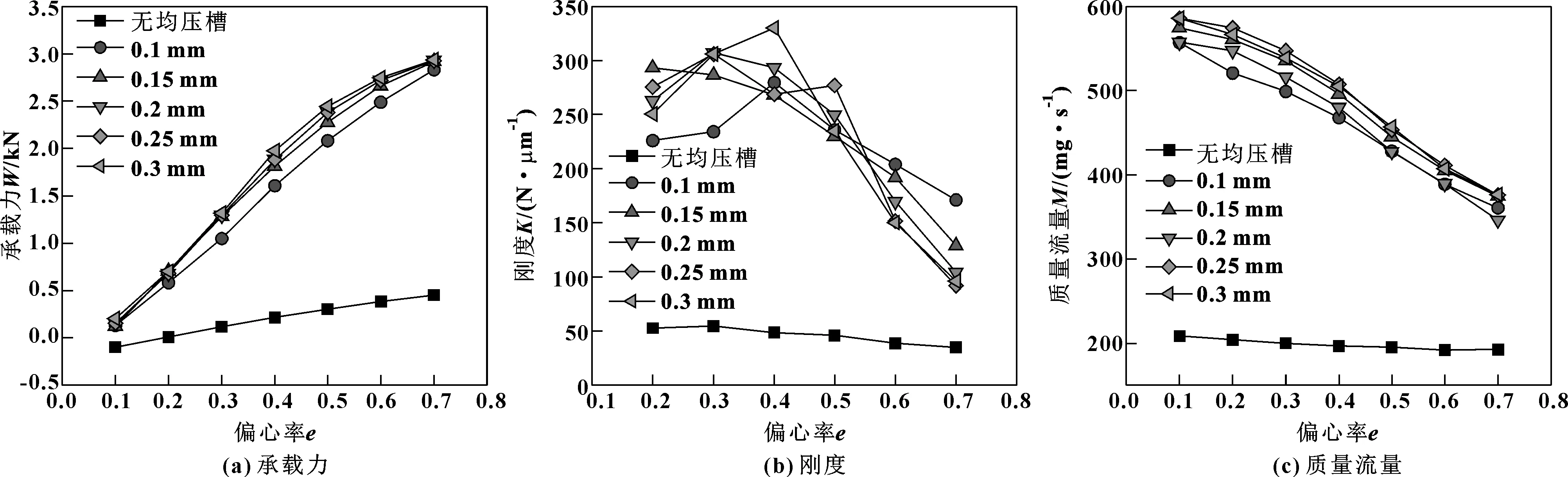

在均压槽宽度b=0.6 mm,节流孔直径d=0.2 mm,节流孔高度l=0.5 mm,节流孔个数m=6,供气压力ps=0.5 MPa的条件下,研究均压槽深度a分别为0.1、0.15、0.2、0.25、0.3 mm时对均压槽气体静压轴承的承载力W、刚度K和质量流量M的影响。计算结果如图8所示。

图8 均压槽深度对轴承承载力、刚度和质量流量的影响

由图8(a)可知,同一均压槽深度下,随着偏心率的增大,轴承的承载力不断提高,并且承载力的提升速度逐渐变慢;同一偏心率下,槽深值越大,对应的承载力越高;当0.3≤e≤0.6时,槽深值越大,对承载力的提升效果越明显,其他偏心率下,不同的槽深对承载力的影响不大,这说明当气膜厚度适中时,增加槽深值对气膜压力的提升效果最好,气膜厚度过大或者过小,增加槽深值对气膜压力的提升效果会变差;有均压槽的轴承承载力最大约为无均压槽的6.5倍,随着偏心率的增大,有均压槽轴承承载力的提升幅度也越大,这说明气膜厚度越小,均压槽对承载力的提升效果越明显。

由图8(b)可知,除均压槽深度为0.15 mm的轴承刚度随着偏心率的增大逐渐减小之外,其余槽深对应的刚度随着偏心率的增大先增大后减小;具有不同槽深的轴承处于最大刚度时对应着不同的偏心率;当e>0.5时,槽深值越大,对应的刚度值越小;有均压槽的轴承刚度最大约为无均压槽的6.8倍。

由图8(c)可知,同一均压槽深度下,随着偏心率的增大,轴承的气体质量流量减小;总体来看,同一偏心率下,槽深值越大,其对应的质量流量也越大;有均压槽的轴承质量流量最大约为无均压槽的2.8倍。

综上所述,增加均压槽可以显著提升轴承的承载力和刚度,但槽深不宜过大,否则会减弱均压槽对刚度的提升效果,并且会增大轴承的耗气量。所以槽深的最佳值为a=0.2 mm。

5.2 均压槽宽度对轴承承载性能的影响

在均压槽深度a=0.2 mm,节流孔直径d=0.2 mm,节流孔高度l=0.5 mm,节流孔个数m=6,供气压力ps=0.5 MPa的条件下,研究均压槽宽度b分别为0.3、0.4、0.5 、0.6、0.7 mm时对轴承的承载力W、刚度K和质量流量M的影响。计算结果如图9所示。

图9 均压槽宽度对轴承承载力、刚度和质量流量的影响

由图9(a)可知,同一均压槽宽度下,随着偏心率的增大,轴承的承载力不断提高,并且承载力的提升速度逐渐变慢;同一偏心率下,槽宽值越大,对应的承载力越高,但差别不明显,这说明增加槽宽对气膜压力的提升效果不大;有均压槽的轴承承载力最大约为无均压槽的6.7倍。

由图9(b)可知,同一均压槽宽度下,除b=0.7 mm对应的轴承刚度在e=0.3处出现波动外,其余宽度下的刚度随着偏心率的增大先增大后减小;不同槽宽的轴承最大刚度值都集中于偏心率为0.3和0.4处;同一偏心率下,e<0.4时,增大槽宽值,轴承的刚度减小;e≥0.4时,适当增大槽宽值可以提高刚度,但b>0.5 mm时刚度减小;有均压槽的轴承刚度最大约为无均压槽的6.5倍。

由图9(c)可知,同一均压槽宽度下,随着偏心率的增大,轴承的气体质量流量减小;同一偏心率下,槽宽较小时,对应的气体质量流量较大,随着槽宽的增大,气体质量流量减小,但是当槽宽增大到0.7 mm时,气体质量流量又会变大;有均压槽轴承的质量流量最大约为无均压槽的2.8倍。

综上所述,增大槽宽值可以提高承载力,但效果不明显;偏心率较大时,增大槽宽值可以提高轴承刚度,但槽宽不能超过0.5 mm。所以槽宽的最佳值为b=0.4 mm。

5.3 节流孔直径对轴承承载性能的影响

在均压槽深度a=0.2 mm,均压槽宽度b=0.4 mm,节流孔高度l=0.5 mm,节流孔个数m=6,供气压力ps=0.5 MPa的条件下,研究节流孔直径d分别为0.1、0.15、0.2、0.25、0.3 mm时对均压槽复合节流气体静压轴承的承载力W、刚度K和质量流量M的影响。计算结果如图10所示。

由图10(a)可知,同一节流孔直径下,随着偏心率的增大,轴承的承载力不断提高,除d=0.1 mm之外,其余孔径对应的承载力提升速度逐渐变慢;偏心率e<0.4时,在同一偏心率下,孔径越大,对应的承载力越高;偏心率e≥0.4时,随着偏心率的增大,孔径越小,承载力的提升速度越快。这说明当气膜厚度较大时,较大的节流孔直径对承载力的提升效果更好,气膜厚度较小时,则相反。

由图10(b)可知,同一节流孔直径下,随着偏心率的增大,除d=0.1 mm的轴承刚度越来越大之外,其余孔径对应的刚度先增大后减小;当偏心率e<0.4时,同一偏心率下,孔径越大,其对应的刚度越大;当偏心率e>0.4时,同一偏心率下,孔径越大,其对应的刚度反而越小。

由图10(c)可知,同一节流孔直径下,随着偏心率的增大,轴承的气体质量流量逐渐减小;同一偏心率下,增大孔径,气体质量流量明显增大。

图10 节流孔直径对轴承承载力、刚度和质量流量的影响

综上所述,偏心率较小时,增大节流孔直径可以提高轴承的承载力和刚度,但是会导致耗气量急剧增加。所以节流孔直径的最佳值为d=0.2 mm。

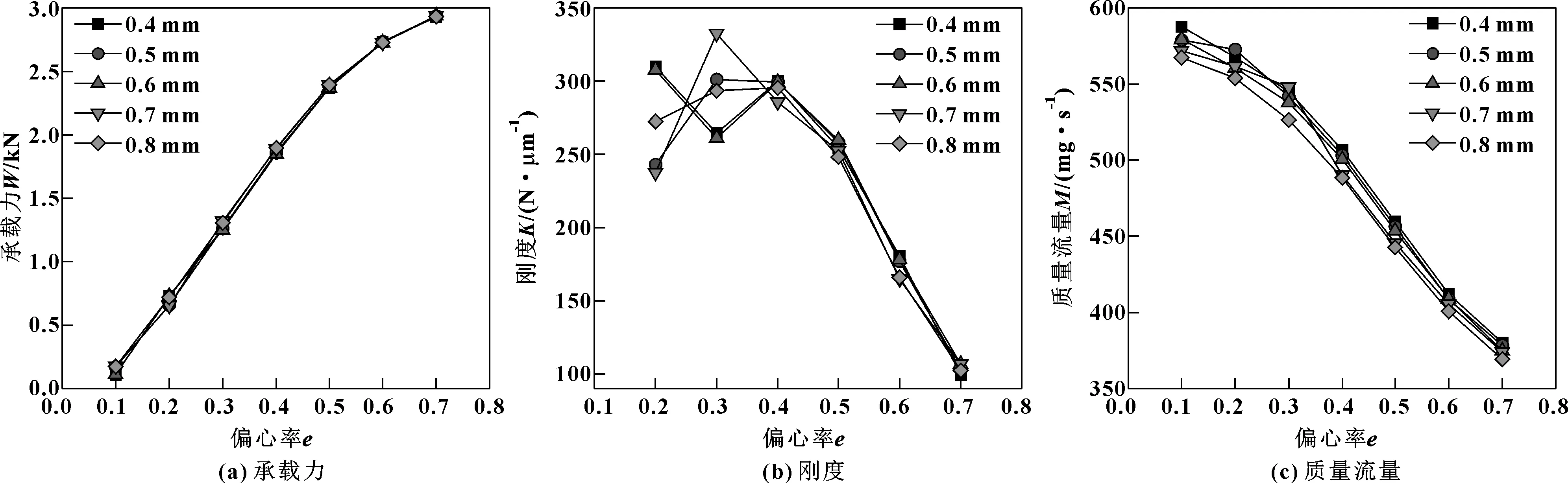

5.4 节流孔高度对轴承承载性能的影响

在均压槽深度a=0.2 mm,均压槽宽度b=0.4 mm,节流孔直径d=0.2 mm,节流孔个数m=6,供气压力ps=0.5 MPa的条件下,研究节流孔高度l分别为0.4、0.5、0.6、0.7、0.8 mm时对轴承的承载力W、刚度K和质量流量M的影响。计算结果如图11所示。

图11 节流孔高度对轴承承载力、刚度和质量流量的影响

由图11(a)可知,同一节流孔高度下,随着偏心率的增大,轴承的承载力不断提高,且提升速度逐渐变慢;同一偏心率下,不同的节流孔高度对应的承载力没有明显区别,说明增加节流孔高度对气膜压力没有明显影响。

由图11(b)可知,同一节流孔高度下,随着偏心率的增大,除l=0.4 mm和l=0.6 mm的轴承刚度在e=0.3时出现波动外,其余高度对应的轴承刚度都是先增大后减小,且刚度的峰值都出现在偏心率较小的情况下;当偏心率e>0.4时,同一偏心率下,节流孔高度越大,对应的轴承刚度越小。

由图11(c)可知,同一节流孔高度下,随着偏心率的增大,轴承的气体质量流量逐渐减小;同一偏心率下,节流孔高度越大,气体质量流量越小。

综上所述,增大节流孔高度可以减小耗气量,但是会减弱轴承的刚度。所以节流孔高度的最佳值为l=0.5 mm。

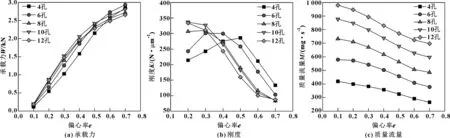

5.5 节流孔个数对轴承承载性能的影响

在均压槽深度a=0.2 mm,均压槽宽度b=0.4 mm,节流孔直径d=0.2 mm,节流孔高度l=0.5 mm,供气压力ps=0.5 MPa的条件下,研究节流孔个数m分别为4、6、8、10、12时对均压槽复合节流气体静压轴承的承载力W、刚度K和质量流量M的影响。计算结果如图12所示。

图12 节流孔个数对轴承承载力、刚度和质量流量的影响

由图12(a)可知,同一节流孔个数下,随着偏心率的增大,轴承的承载力不断提高,且提高速度逐渐变慢;当偏心率e<0.4时,同一偏心率下,孔数越多,对应的轴承承载力越大;当偏心率ε≥0.4时,同一偏心率下,孔数越多,对应的轴承承载力反而越小。这说明当气膜厚度较大时,增加节流孔个数可以更好地提升轴承的承载力,当气膜厚度较小时,则相反。

由图12(b)可知,同一节流孔个数下,随着偏心率的增大,除m=10和m=12对应的轴承刚度一直减小外,其余孔数对应的刚度先增大后减小;孔数越少,刚度峰值对应的偏心率越小;当e<0.4时,同一偏心率下,孔数越多,其对应的轴承刚度越大,但是当孔数增加到m=12时,其对应的轴承刚度比m=10对应的轴承刚度要小;当e>0.4时,同一偏心率下,孔数越多,其对应的轴承刚度越小。

由图12(c)可知,同一节流孔个数下,随着偏心率的增大,轴承的气体质量流量逐渐减小;同一偏心率下,随着孔数的增多,气体质量流量显著增大。

综上所述,节流孔个数在偏心率较低时对轴承承载力和刚度的提升效果较为显著,但增加节流孔个数会导致轴承耗气量明显增大,所以节流孔个数的最佳值为m=6。

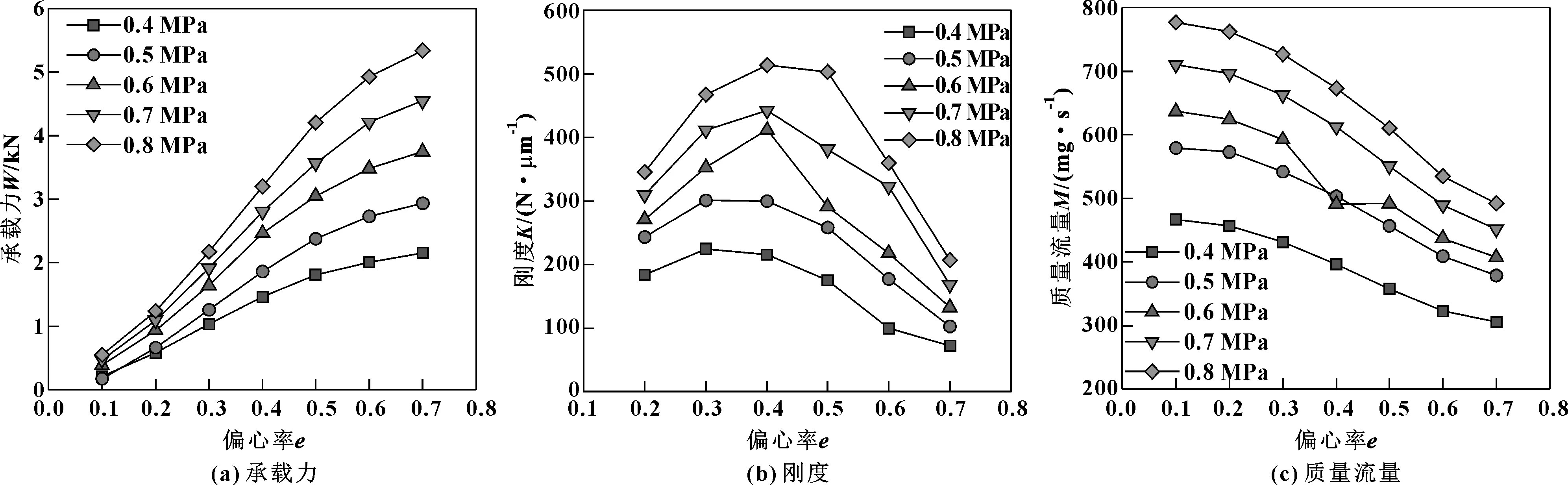

5.6 供气压力对轴承承载性能的影响

在均压槽深度a=0.2 mm,均压槽宽度b=0.4 mm,节流孔直径d=0.2 mm,节流孔高度l=0.5 mm,节流孔个数m=6的情况下,研究供气压力ps分别为0.4、0.5、0.6、0.7、0.8 MPa时对均压槽复合节流气体静压轴承的承载力W、刚度K和质量流量M的影响。计算结果如图13所示。

图13 节流孔高度对轴承承载力、刚度和质量流量的影响

由图13(a)可知,同一供气压力下,随着偏心率的增大,轴承承载力不断提高,且提高速度逐渐变慢;偏心率较大时,增加供气压力对承载力的提升效果更好;同一偏心率下,供气压力越大,其对应的轴承承载力越大。

由图13(b)可知,同一供气压力下,随着偏心率的增大,轴承刚度先增大后减小,不同的供气压力下,轴承刚度都有一个峰值,且供气压力较大时,其峰值刚度对应的偏心率也较大;同一偏心率下,供气压力越大,对应的轴承刚度也越大。

由图13(c)可知,同一供气压力下,随着偏心率的增大,轴承的气体质量流量逐渐减小;同一偏心率下,供气压力越大,气体质量流量越大。

综上所述,增大供气压力虽然可以提高轴承的承载力和刚度,但是也极大地增加了耗气量。

6 结论

(1)增加均压槽可以显著提升气体静压轴承的承载力和刚度。其中,承载力最高提升为之前的6.7倍,刚度最大提升为之前的6.8倍。

(2)随着轴承偏心率的增大,轴承的承载力逐渐增大,轴承的刚度则先增大后减小,轴承的耗气量逐渐减小。

(3)增大均压槽的深度和宽度可以提高轴承承载力,但深度和宽度过大时会降低轴承的刚度;增大轴承的节流孔直径和个数可以提高轴承的承载力和刚度,但是会增加轴承的耗气量。

(4) 均压槽的深度、节流孔的直径和个数以及供气压力对轴承的承载性能影响较大,均压槽的宽度和节流孔高度对承载性能几乎没有影响。