一种大型滚动轴承旋转精度测量仪

2021-07-22孙建勇江岩胡英贝王冬燕张文涛

孙建勇,江岩,胡英贝,王冬燕,张文涛

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471003;3.北京航天动力研究所,北京 100076)

套圈跳动是判断精密轴承旋转精度的重要技术指标[1]。目前,用于精密轴承套圈跳动测量的仪器基本能够满足内径300 mm以下轴承的测量需求,无法精确测量更大尺寸轴承的套圈跳动。因此,研制了一种大型滚动轴承旋转精度测量仪,同时引入轴系回转精度误差分离理论,分离出套圈的形状误差和跳动。

1 主要技术指标

根据大型滚动轴承的测量要求,测量仪需满足:

1)内径测量范围300~1 600 mm,外径测量范围400~2 000 mm。

2)跳动测量重复性误差不大于5 μm,形状误差测量重复性误差不大于1 μm。

2 数学模型

常用的误差分离方法有两点法和三点法,两点法由三点法发展而来,但其无法完全分离零件的偏心误差,导致分离结果存在误差,因此,轴向跳动测量采用两点法,径向跳动测量采用三点法。

2.1 轴向跳动测量(两点法)

两点法的测量原理如图1所示,将2个特性非常接近的传感器S1和S2在圆周方向相隔180°对称安装,轴承旋转一圈采样n个点,对测量点进行如下处理:1)求测量点数据的平均值;2)求残余误差并消除常数项;3)消除轴承安装偏心对测量结果的影响;4)分离出轴承的端面跳动,求得轴承的回转误差信号[2-4]。

图1 两点法测量原理示意图Fig.1 Schematic diagram of two-point method measurement

传感器在第i点测得的端面跳动信号S1(i)和S2(i)分别为

(1)

在第i点对应的180°位置则有

(2)

将(1),(2)式进行线性迭加可得轴承第i点的圆度误差信号R(i)和回转误差信号E(i),即

(3)

以此类推,可测得被测轴承上各点的圆度误差信号和回转误差信号。

2.2 径向跳动测量(三点法)

如图2所示,将3个特性非常接近的传感器互成角度安装,用于测量转台轴承的径向回转误差,测量具体步骤如下:

图2 近似三点法测量原理示意图Fig.2 Schematic diagram of approximate three-point method measurement

1)三测头信号的优化组合,消除组合信号中的回转误差量。

2)对组合信号进行快速傅里叶正变换,转换为频域信号。

3)将组合信号频域值除以权函数,得到圆度误差的频域值。

4)对圆度误差的频域值进行快速傅里叶逆变换,还原为圆度误差的时域信号。

5)从组合信号中剔除掉圆度误差信号,从而分离出轴承的回转误差信号。

3 机械设计

如图3所示,大型滚动轴承旋转精度测量仪主要由工作台、直线模组、直线导轨、驱动电动机、万向联轴节、传感器及调整装置等构成。

1—皮带轮;2—驱动电动机;3—过渡轴;4—工作台;5—万向联轴器;6—载荷块;7—被测轴承;8—大理石工作台;9—机架;10—调整直线模组(2套);11—径向传感器及调整装置(3套);12—轴向传感器及调整装置(2套);13—定位直线导轨图3 大型滚动轴承旋转精度测量仪结构示意图Fig.3 Structure diagram of measuring instrument for rotating accuracy of large-size rolling bearing

测量仪的工作原理为:通过定位直线导轨和调整直线模组对被测轴承进行定心;调整3个径向传感器,使其接触被测轴承套圈的径向表面,使2个轴向传感器接触轴承套圈的轴向表面;通过载荷块对被测轴承套圈轴向进行加载,驱动电动机旋转,通过皮带驱动精密轴系回转,进而通过万向联轴器及拨叉驱动被测轴承套圈旋转;转动一圈后通过计算机处理传感器的测量数据,即可得到套圈的径向、轴向跳动以及形状误差。其中,测量内圈时的轴承装配定位如图4所示。

1—电动机;2—磁环编码器;3—过渡轴;4—被测轴承;5—载荷块;6—径向传感器;7—轴向传感器;8—限位块;9—直线导轨图4 轴承内圈跳动测量定位示意图Fig.4 Positioning diagram of bearing inner ring runout measurment

对于不同尺寸轴承的测量,只需调整定位直线导轨和调整直线模组的滑座位置,同步调整传感器安装直线导轨滑座位置,即可实现测量。

4 软件及电气设计

4.1 电气设计

测量仪电气设计原理如图5所示,计算机通过I/O电路板控制电磁阀,控制气缸的升降和喷嘴的通断,径向和轴向传感器通过前置检测电路将测量数据传输至A/D数据卡,进入计算机测控软件进行分析处理并输出测量结果。

图5 大型滚动轴承旋转精度测量仪电气原理图Fig.5 Electrical schematic diagram of measuring instrument for rotating accuracy of large-size rolling bearing

4.2 软件设计

测量仪软件基于LabWindows/CVI虚拟仪器软件开发平台开发,运行于Windows操作系统上,测量主界面如图6所示。

图6 测量主界面图Fig.6 Diagram of measuring main interface

在测量主界面中,可以对测量圈数进行设定,默认为3圈;需要更换被测轴承时,可以输入定位位置,设置直线模组驱动速度及方式。测量完成后会显示变化曲线和测量结果,图形可以进行多倍率放大选择;结果可保存或导出为Excel文件,也可直接进行打印。

5 结果分析

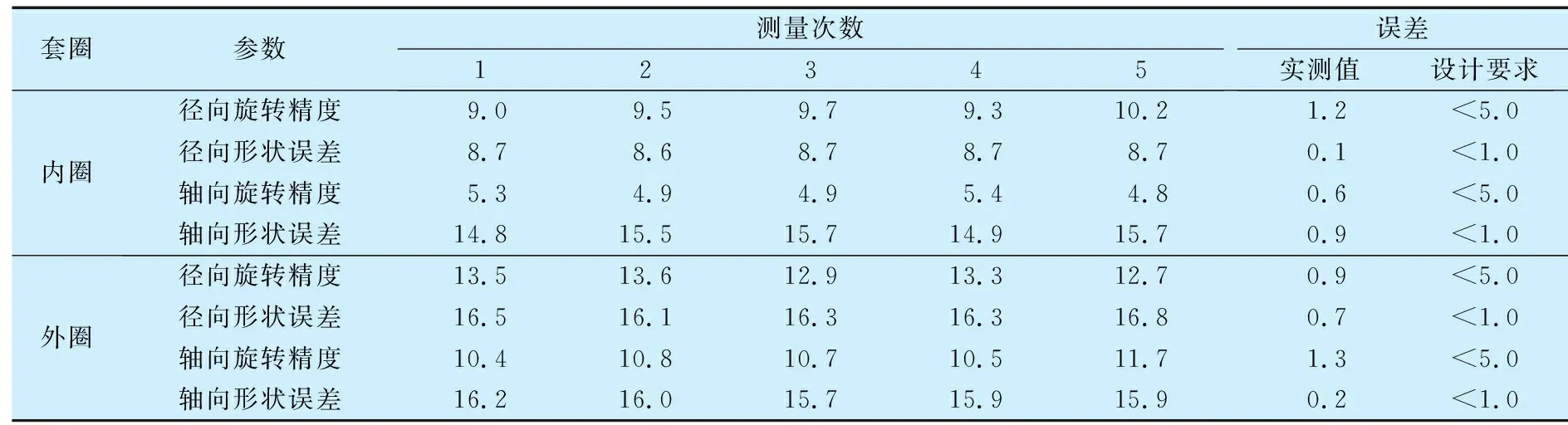

在该大型滚动轴承旋转精度测量仪上对 61868型深沟球轴承(内径340 mm,外径420 mm,宽度38 mm)进行跳动测量,结果见表1。其中,重复性误差采用极差计算方法,即重复性误差等于测量结果样本中最大值与最小值之差。

表1 61868轴承跳动测量结果Tab.1 Runout measurement results for 61868 bearing μm

由测量结果可知,该大型滚动轴承旋转精度测量仪能够分离出套圈跳动和形状误差,测量重复性误差满足设计要求。

6 结束语

研制了基于误差分离的用于大型滚动轴承旋转精度精确测量的专用仪器,在大型轴承旋转精度测量的同时分离出其本身的形状误差,得到更为真实的旋转精度。经过调试试验,该测试仪器能够满足设计要求,目前,该测量仪已经交付客户,使用稳定、可靠,取得了良好的效益。