滚动轴承振动性能试验机的设计及仿真分析

2021-07-22王延忠张东彬鄂世元马新忠郑昊天

王延忠,张东彬,鄂世元,马新忠,郑昊天

(1.北京航空航天大学,北京 100191;2.洛阳轴承研究所有限公司,河南 洛阳 471039)

滚动轴承是机械系统的关键零部件,提高轴承可靠性的研究仍属于国家发展研究方向的重点。开展滚动轴承动态可靠性设计方法研究,需要进行滚动轴承的振动试验,通过试验机的振动系统模拟滚动轴承实际运行过程中的复杂振动工况,进行振动试验并获得滚动轴承的性能参数,以对轴承的动态失效原理和可靠性设计结果进行验证,从而指导轴承的结构设计,提高轴承的可靠性。

1 轴承振动试验机的总体结构

轴承振动试验机用于航空航天、高铁、机床滚动轴承(角接触球轴承、深沟球轴承、圆柱滚子轴承)的动态可靠性试验,如轴承寿命试验、载荷谱循环试验、振动特性试验及润滑特性试验等[1]。

试验机主要包括主体、加载系统、振动系统、润滑系统、电气系统、测控系统及辅助设备。试验机工作原理及三维模型分别如图1、图2所示。

图1 振动试验机工作原理示意图Fig.1 Working principle diagram of vibration tester

图2 振动试验机三维模型Fig.2 Three-dimensional model of vibration tester

1.1 试验机主体设计

轴承试验机的主体结构如图3所示,采用2个支点支承的桥型结构,可同时试验2套轴承。主轴上安装有4套轴承,左右两端的试验轴承作为支承点,中端的2套陪试轴承为径向载荷作用点。其中,2套陪试轴承选择型号相同,具有较高极限转速和承载能力的双列圆柱滚子轴承。对于不同型号及不同内径的试验轴承,试验机的外壳体与轴向、径向载荷加载器共用,只需更换不同的主轴及相应的轴承内外圈调整套。

1—轴向加载器;2—试验机壳体;3,6—试验轴承;4—径向加载器;5—陪试轴承;7—主轴;8—支架图3 试验机主体结构示意图Fig.3 Main structure diagram of tester

1.2 振动系统

振动系统能够根据输入的信号源数据输出相应的模拟振动激励,对试验轴承施加轴向和径向的振动激励,模拟试验轴承的实际振动工况,并对振动台的模拟振动进行实时检测。

振动系统主要包括波形发生器、功率放大器、振动发生器、顶杆等。振动发生器(图4a)为电动式激振器,其恒定磁场由通入励磁线圈的直流电产生,功率放大器产生的试验电流通入动线圈,动线圈受到周期变化的电磁激励力的作用带动激励杆作往复运动。激振器主要参数见表1。

表1 激振器主要参数Tab.1 Main parameters of vibration exciter

如图4b所示,主轴中段安装有陪试轴承和陪试轴承套,陪试轴承套为外部载荷、振动激励的受力件,将载荷、振动激励通过陪试轴承传递到主轴。如图4c所示,轴向激励杆末端的圆环固定在径向激励杆上,径向激励杆末端与陪试轴承套采用螺纹连接,轴向振动激励Fva和径向振动激励Fvr通过轴向激励杆作用于陪试轴承套并通过陪试轴承将振动激励传递到转动的主轴,使主轴产生轴向振动位移Ua和径向振动位移Ur,最终实现对试验轴承内圈振动激励的施加。

图4 振动系统示意图Fig.4 Diagram of vibration system

1.3 润滑系统

试验机最高设计转速为10 000 r/min,根据试验轴承应用场景和具体试验工况,试验轴承和陪试轴承采用油气润滑或脂润滑。

油气润滑的供油量为

Q=DBc,

(1)

式中:Q为轴承的耗油量,mm3/h;D为轴承外径,mm;B为轴承宽度,mm;c为形状修正系数,其中角接触球轴承c=0.01,一般球轴承c=0.02,滚子轴承c=0.03[2]。该公式基于经验得到,其计算值仅作为基准参考值,实际供油量需在试验中根据具体情况调整确定。

压缩空气采用连续供给,平均每个润滑点耗气量参考值为1.5 m3/h,实际供气量根据润滑状况进行调整。

陪试轴承为双列圆柱滚子轴承,可通过轴承外圈供油孔润滑,通过喷嘴结构对试验轴承进行点对点润滑,润滑供油装置如图5所示。

1,6—喷油嘴;2,3,4,5—输油管;7,14—试验轴承套;8—主轴;9,13—试验轴承;10,12—陪试轴承;11—陪试轴承套图5 轴承润滑供油示意图Fig.5 Diagram of lubrication oil supply for bearing

1.4 加载系统

试验轴承的径向加载和轴向加载均采用液压比例加载方式,如图6所示,比例溢流阀控制方法较为简单,控制精度较高,控制液压时无需启动油泵,液压系统压力稳定。液压系统的压力传感器选型时,应确保液压系统压力的有效工作区间在其工作范围的中压力区,从而使传感器具有较高的精度,加载系统具有良好的稳定性。

图6 比例加载系统原理图Fig.6 Principle diagram of proportional loading system

1.5 测控系统

试验机测控系统包括传感器信号源、信号调理器、数据采集卡、工控机等。试验机以工控机为中心,温度、压力、振动、转速等传感器信号经信号调理传输到数据采集中心,进行数据处理后传送到工控机存储和输出。试验过程中需要对试验轴承和陪试轴承的振动、温度进行实时监测。

振动监测装置为三轴压电式加速度传感器,温度监测装置为铂电阻温度传感器,传感器指标参数见表2(表中的g为重力加速度)。传感器的安装位置如图7所示,其中V1,V2,V3分别为试验轴承1、陪试轴承、试验轴承2的振动;T1,T2,T3,T4分别为试验轴承1、陪试轴承1、陪试轴承2、试验轴承2的温度。

表2 传感器指标参数Tab.2 Index parameter of sensors

图7 轴承传感器安装位置示意图Fig.7 Diagram of installation position of bearing sensors

2 设计计算

2.1 主轴的设计

2.1.1 强度

主轴主要承受径向载荷,对其弯曲强度有较高要求,因此主轴采用实心轴结构,其结构及受力如图8所示。

图8 试验机主轴结构示意图Fig.8 Structure diagram of tester spindle

主轴承受最大径向力为Fr=100 kN,计算得主轴最大弯矩M=4 200 N·m。

轴的强度校验公式为[3]

(2)

式中:σ为主轴最大弯曲应力,MPa;W为抗弯截面系数,mm3;[σ-1]为材料许用弯曲应力,MPa;d为轴的截面直径,mm。

计算可得,轴的最小材料许用弯曲应力为257.14 MPa,因此主轴材料宜选用高强度合金钢。

2.1.2 临界转速

为确保振动试验机安全运行,主轴的工作转速应避开其临界转速且应该在各阶临界转速一定范围之外。轴的1阶临界转速为

(3)

式中:λ1为支座形式系数,取9.87[5];E为轴材料的弹性模量;I为轴截面的惯性矩,mm4;G0为轴所受的重力,N;L为轴长度,mm。

计算可得,主轴的最小1阶临界转速ncr1=42 942.17 r/min,而振动试验机主轴的最高转速n为10 000 r/min,远小于0.75ncr1(32 206.63 r/min),因此振动试验机主轴可以稳定运转[4]。

2.2 螺栓的设计

试验机主体与台面采用4个铰制孔螺栓连接,试验机主体受到水平方向的径向载荷(50 kN)和轴向载荷(20 kN),因此,单个螺栓承受的工作剪切力F1=13.46 kN。

螺栓直径为

(4)

式中:K为螺栓剪切安全系数,取4;σs为螺栓材料屈服点,Q235钢为240 MPa。

计算可得螺栓直径dM>16.90 mm,因此试验机主体与台面的连接螺栓选用M18。

3 仿真分析

3.1 零部件受力仿真

为验证振动试验机设计的合理性,对振动试验机的主轴、轴向支撑端盖、径向加载杆这几个重要受力部件进行有限元仿真分析[6],结果如图9所示。

图9 振动试验机零部件的应力和变形云图Fig.9 Nephogram of stress and deformation for parts of vibration tester

分析振动试验机零部件的应力和变形云图可知:主轴承受100 kN的最大径向载荷和20 kN的最大轴向载荷时,产生的应力为294.6 MPa,最大变形量为0.11 mm;轴向支撑端盖在受到20 kN的最大轴向载荷时,产生的应力为141.2 MPa,最大变形量为0.04 mm;径向加载杆在受到100 kN的最大轴向载荷时,产生的应力为105.2 MPa,最大变形量为0.04 mm;这3个受力部件所产生的应力均低于其材料许用应力(330 MPa),变形量也小于使用误差(0.2 mm),满足强度和使用误差的要求。

3.2 振动激励与静载荷耦合仿真

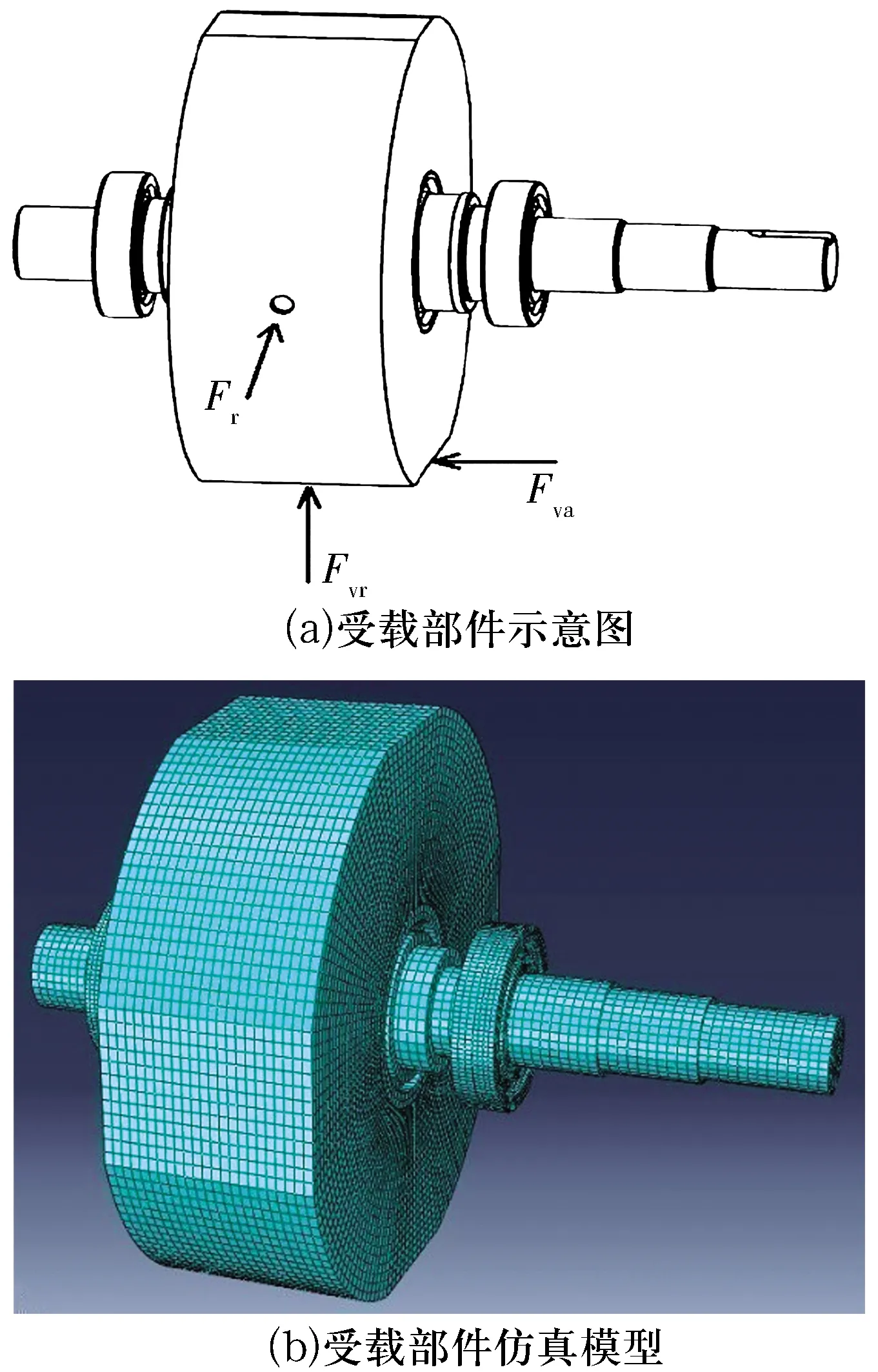

为分析试验轴承轴向、径向振动激励与径向静载荷之间的耦合关系,利用ABAQUS对试验机主体受载部件和轴承进行了有限元仿真分析。仿真部件结构如图10所示,使用了2套6208轴承作为试验轴承,轴向振动激励Fva、径向振动激励Fvr均采用标准正弦波信号源,周期为0.01 s。

图10 试验机主体受载部件示意图Fig.10 Diagram of loaded parts of main body of tester

不同径向振动激励Fvr和径向静载荷Fr作用下,试验轴承内圈的径向振动位移如图11所示,由图可知:试验轴承的径向位移呈周期性变化,与正弦波振动激励信号基本吻合,可实现试验轴承外部径向振动的模拟;径向振动幅值与最大径向振动激励正相关,与垂直方向上的径向静载荷负相关。

图11 不同径向复合载荷对试验轴承径向振动的影响Fig.11 Influence of different radial combined loads on radial vibration of test bearings

图12 轴向振动对试验轴承径向振动的影响Fig.12 Influence of axial vibration on radial vibration of test bearing

图13 径向振动对试验轴承轴向振动的影响Fig.13 Influence of radial vibration on axial vibration of test bearings

综上所述,在径向静载荷作用下,能够通过外部激振器施加的振动激励实现试验轴承外部振动的模拟。

4 结束语

开发的滚动轴承振动试验机整合了机械、振动、润滑、加载、测控等模块,能够满足轴承振动试验的功能要求,并且具有较高的精度和可靠性。通过仿真分析了试验轴承轴向、径向振动激励与径向静载荷之间的耦合作用效果,验证了试验机振动系统方案的可行性。目前,该滚动轴承振动试验机仅是针对试验轴承内圈施加振动激励,有待增设整体激振方案,从而实现轴承内外圈多元振动工况的模拟。