基于加权平均的机载雷达天线随机振动激励条件分解与应用

2021-07-22王平安

彭 超,王平安,张 平

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

0 引言

机载雷达天线在飞机起飞、降落和飞行过程中均会受到从飞机平台传递来的振动,较大的振动可能带来雷达天线过大的变形和强度失效,进而影响雷达天线功能的正常发挥[1-3]。为了在设计中提前考核结构疲劳耐久性、暴露设计缺陷,并据此对结构进行优化改进计,提高雷达天线的可靠性,在设计过程中会进行大量的动力学仿真分析与试验[4-6]。

对于复杂结构动力学仿真,最为关注的问题就是仿真分析的准确性。为了提高仿真准确性通常从以下3个方面开展工作:有限元模型的动力学特性尽量与实际保持一致[7-9];采用更为先进的动力学仿真算法提高仿真精度[10-12];仿真分析的载荷条件和边界条件尽量与产品试验状态保持一致。前2个方面能够引起工程师广泛关注,并且在这2个方面也开展了大量的工作,取得了较好的效果。然而由于试验产品结构形式的多样性,动力学仿真分析的载荷条件、边界条件与产品实际试验状态很难保持一致。如大型机载雷达,其天线结构复杂、尺寸跨度大,天线安装连接点较分散。在常规随机振动分析中,由于缺少天线各安装点独自的振动激励条件,各安装点通常是按照统一的随机振动条件进行激励,即天线所有安装孔位置的激励条件相同,且均等于产品试验规范中规定的条件。然而在进行大型天线随机试验时通常采用的是基于多点加权平均控制策略,所选定的试验控制点,其各点的实际激励条件不尽相同,仅要求各点平均后的条件与产品试验规范中规定的条件相同(在一定的容差范围内)。这就导致天线动力学仿真分析与实际产品的振动试验,在载荷条件和边界条件上存在一定差异。

这种差异对于较小的设备来说,是可以忽略的,因为较小的设备安装面尺寸跨度较小,试验夹具也相对简单,各控制点的均匀性和一致性较好。然而对于尺寸较大的设备,各安装点动力学特性具有明显的差异,不可忽略。特别是随机振动,其频率范围较宽,在较宽的频率范围内,大型夹具的动力学特性很难保证理想的特性。振动台面的振动激励条件通过试验夹具放大或者衰减后,传递到各安装点后将会发生明显的变化。

为了使仿真分析更加真实地模拟实际试验状态,以某大型机载雷达天线为研究对象,借鉴振动试验中加权平均控制思想,提出一种基于加权平均的随机振动激励条件分解方法,并进行应用验证。

1 随机振动传递与随机振动环境试验

1.1 随机振动在线性系统中传递

随机振动在时域上是不可预知的,但是其符合一定的概率统计学规律。随机振动分析就是按照概率论方法分析随机振动过程中的结构响应的一些统计特征,通常是位移、力或应力。工程中通常以功率谱密度曲线(PSD)来描述随机振动的统计学特征,如在动力学分析和试验中,以加速度功率谱密度曲线和振动时间来规定随机振动的条件。并且工程分析中通常假设随机振动过程符合各态历经和稳定性2个特点。

当随机振动经过线性系统后,在不同的位置将得到不同的输出信号,并且这些振动响应也符合随机振动特点。根据随机振动理论,系统受N个随机谱激励时,输出位置的功率谱密度表达式为

(1)

Sout(ω)=H*(ω)H(ω)Sin(ω)=|H(ω)|2Sin(ω)

(2)

也就是输出位置的功率谱密度响应,等于输入位置功率谱密度与频响函数幅值平方的乘积。随机振动在线性系统中传递的数学图形如图1所示。

图1 随机振动传递

1.2 随机振动试验及多点平均控制

目前环境试验中进行的随机振动模拟试验,大部分采用输入加速度控制策略。通常有如图2所示的形式。

图2 振动试验系统

试验夹具安装在振动台的辅助台面(扩展台或水平滑台)上,试验对象安装在试验夹具上。振动台的激励器激励辅助台,并通过夹具传递后对试验对象施加激励。为了按照规定条件对试验对象施加激励,在试验夹具上靠近试验件与试验夹具的连接点附近安装若干个控制加速度传感器。振动控制系统基于控制传感器采集的信号,通过多点加权平均控制策略对试验对象施加的激励信号进行闭环控制。同时在试验对象的关键位置安装监测传感器,对设备的振动特性进行测试。

2 分解方法

基于随机振动传递特性和多点加权平均控制思想,可以在动力学仿真分析中,首先按照试验夹具的传递特性对设计文件中给出的试验激励条件进行分解,分解为夹具与产品各个安装点的真实激励条件。然后在动力学分析中,按照多点激励的方式对产品在不同安装点位置输入不同的激励条件,以模拟产品真实试验状态。

根据多点加权平均控制策略,C1~Cn个控制点的振动响应加权平均后等于输入条件规定的振动条件,或在试验容差范围内,即

k1C1(ω)+k2C2(ω)+…+knCn(ω)=S(ω)

(3)

Ci(ω)为第i个控制点处的加速度功率谱密度;ki为第i个控制点的加权系数,按照控制点的重要程度取值,∑ki=1;S(ω)为产品试验大纲规定的激励条件;ω为振动频率。

由图2所示,进行振动环境试验时,系统仅受到振动台激励器这单一来源的激励。按照振动传递特性,各控制点处的实际功率谱密度Ci(ω)可以表示为

(4)

J(ω)为振动台激励器输出的功率谱密度;Hi(ω)为激励器激励输出位置到第i个控制点的频率响应函数。

根据式(4)可得

(5)

S(ω)为试验大纲中给定的已知条件;Hj(ω)可以通过对试验或仿真分析的方法获取。基于式(5),可以将试验大纲规定的试验激励条件,按照试验夹具的传递特性分解为各个控制点实际激励条件。

3 某机载雷达天线条件分解应用

3.1 天线结构及振动试验方式

某天线结构如图3所示,为细长型结构,长×宽×高为3 000 mm×320 mm×430 mm。主要由天线阵面、扫描器、前安装支架和后安装支架等构成。天线阵面又包括天线单元、SAM组件、电源模块和频率源等部件,其中频率源安装在天线阵面右下角。该天线通过前、后安装支架上各3个单支耳安装在载机平台下方。

图3 天线结构及试验安装方式

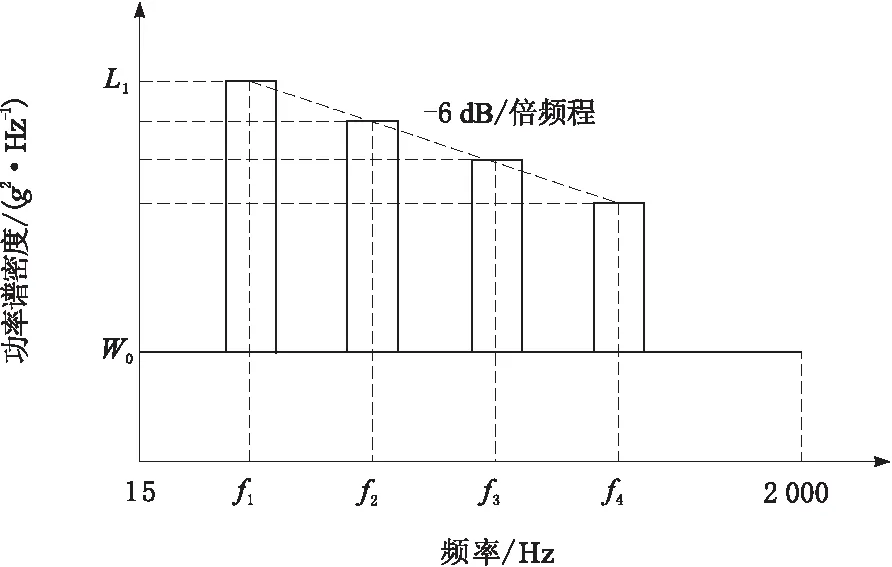

在进行天线的振动环境试验中,该天线通过6个连接点安装在试验夹具上,如图3b所示。试验夹具连接到振动台滑台或扩展台上,6个连接点编号为C1~C6,具体位置如图3c所示。根据载机平台的类型和安装位置,其振动试验条件为如图4所示的典型宽带叠加窄带随机功率谱密度曲线,其中L1=0.30g2/Hz,W0=0.01g2/Hz,f1=107.50 Hz,f2=2f1,f3=3f1,f4=4f1,窄带带宽为中心频率的±5%。

图4 随机振动激励条件

该天线为细长型结构,尺寸跨度大,前后6个安装孔位置分散。这也就导致了试验时所采用的试验夹具结构尺寸大且复杂,夹具的刚性和6个天线安装点的一致性、均匀性均难以达到理想要求,实际试验时采用6点平均策略进行。

平均控制仅要求6个控制点(试验中控制点设置在天线安装点位置,即天线安装点对应试验控制点)的加权平均后的激励曲线与试验条件一致,具体到各个控制点,其实际激励曲线差异性较大。然而在结构的动力学仿真分析中,通常的做法是在6个安装点的位置施加相同的激励条件,这会导致该天线的仿真边界与试验实际情况不一致。

3.2 随机振动条件分解

为了提高该天线结构动力学仿真分析的置信度,更好地匹配试验状态,以获取天线更为真实的振动响应特性,采用前述方法对该天线的随机激励条件进行分解,并用分解后的条件对该天线进行随机振动仿真分析。本文以天线Z向随机振动为例说明该方法的具体应用,并将基于该方法的分析结构与传统的方法和试验结果对比,以验证该方法的正确性和优势。

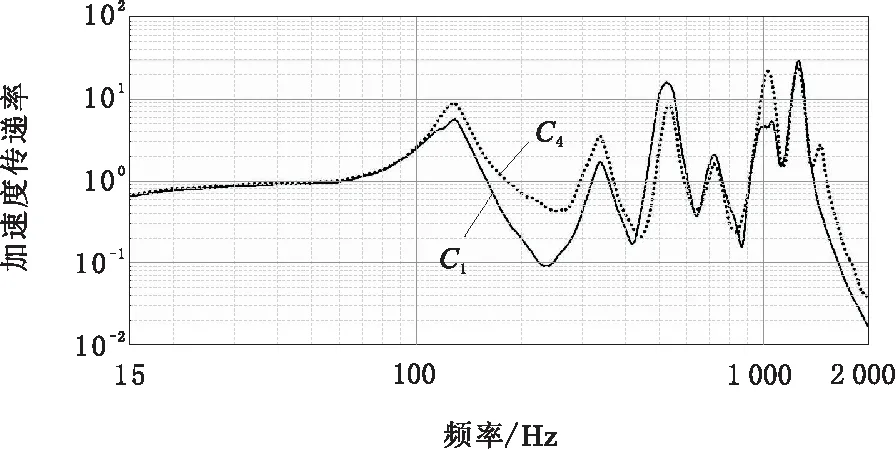

为了将试验激励条件分解为6个安装点的条件,首先需要获取试验夹具的振动传递特性。在没有实测数据的情况下,借助有限元分析的方法来获取。对试验夹具与天线的组合体进行频率响应分析,分析中忽略了振动台台面的影响。由于试验夹具底部安装在振动台台面上,且通常夹具底板和振动台台面刚性均较大。采用频率响应分析,在试验夹具底板上施加频率为15~2 000 Hz,加速度幅值为1.00g的加速度激励,获取6个安装点位置的响应,并据此求出夹具底板位置到6个安装点的加速度幅值传递率曲线。不失一般性,图5给出了C1和C4安装点相对于夹具底板的加速度传递率曲线。由图5可知,C1和C4点振动传递曲线虽然主要趋势相同,但是具体数值相差较大。这是由于C1和C4点分别位于前后两端,位置较远,振动夹具的传递特性不同。另外,天线前端为固定轴承,后端为游离轴承,也会造成两者传递特性率曲线的差异。

图5 加速度传递率曲线

基于多点平均控制思想,各控制点取相同的权重系数,即kj=1/6。按照式(5)将图4中规定的随机振动激励条件分解为6个控制点的功率谱密度曲线。同样不失一般性,图6给出C1和C4控制点的分解后的激励曲线。由图6可知,由于夹具传递特性和产品前后端的差异,经过分解后的激励条件在不同控制点具有明显的差异。

图6 分解后的功率谱密度曲线

3.3 基于分解条件的随机振动响应分析

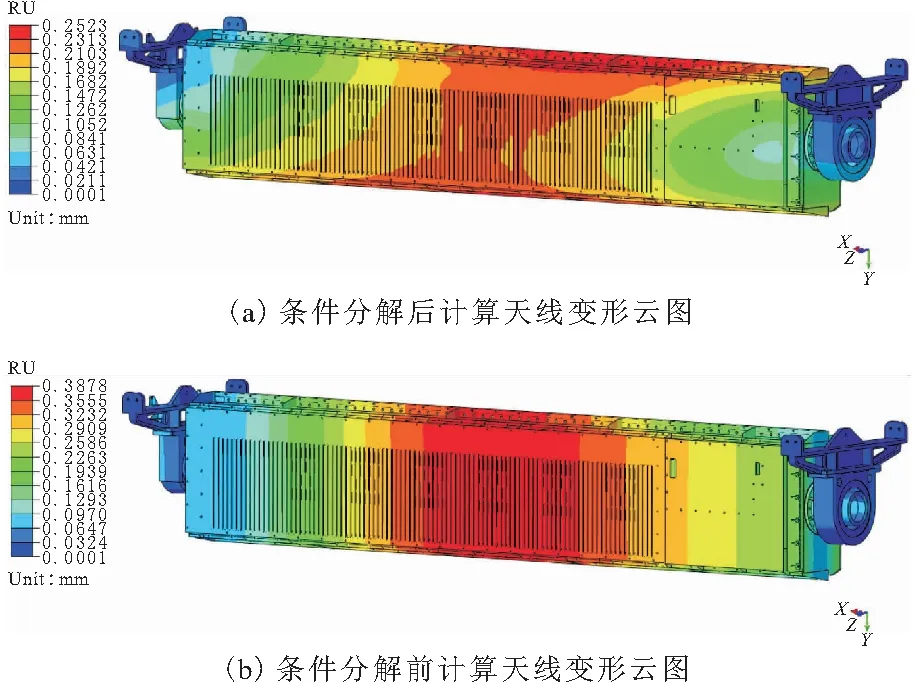

基于前述分析,已经基于平均控制思想,将试验大纲中规定的振动激励条件,按照试验夹具的传递特性分解为各控制点独自的激励条件。单独对天线进行仿真,在6个安装点处,按照分解后的条件设置不同的激励条件。通过随机振动计算得到天线的均方根变形如图7a所示。作为对比,图7b中给出了常规分析方法得到的结果,即在6个安装点处按照图4中曲线,设置相同的激励条件,通过随机响应分析计算得到天线的均方根响应。

图7 天线的均方根变形云图

通过图7中2种方式计算结果的对比可见,2种方式得到的总均方根变形的分布不同,且最大值的相差较大。采用传统方式分析,天线变形呈现类似左右对称模式。采用分解方式分析,天线变形呈现类似于中心对称模式。

4 试验验证

为了验证基于加权平均的随机振动激励条件分解方法的准确性,对天线开展随机振动试验,测试出天线关键位置的功率谱密度响应曲线,并将其与仿真分析结果进行对比。试验现场如图8所示。

图8 试验现场

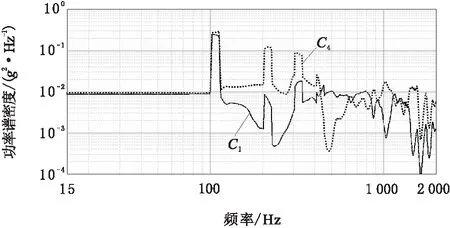

试验中,控制点布置在试验夹具上,且靠近天线与试验夹具的连接支耳处,即如图3c中C1~C6位置;关键测点布置在天线上,如图3a中M1和M2位置所示。测点M1为天线右下方前壁板上,该壁板内侧安装了雷达系统核心单机频率源;测点M2为天线阵面的下端中点附近,主要监测天线的振动响应。图9给出了关键响应测点M1和测点M2试验测试功率谱曲线,以及2种仿真方法计算得到的功率谱密度曲线。由图9可知,按照分解后条件计算得到的功率谱密度曲线与试验曲线吻合较好,而按照常规方法计算得到的功率谱密度曲线,在低频段与试验测试曲线吻合性尚可,但是高频段与试验测试曲线偏差较大。

图9 关键测点功率谱密度响应曲线的仿真与试验对比

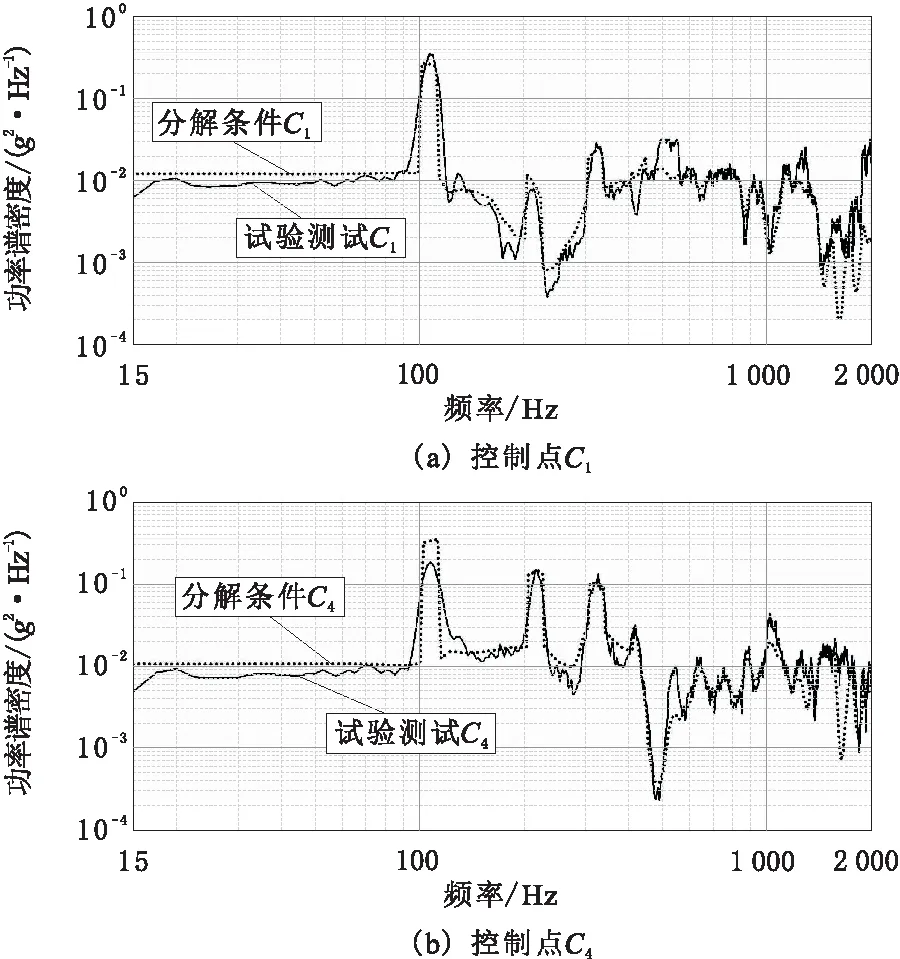

进一步,以C1和C4点为对象,比较控制点处加速度传感器采集到的功率谱密度曲线与基于加权平均方法分解得到的控制点激励曲线,如图10所示。由图10可知,分解得到控制点功率谱密度曲线与试验过程中测试的功率谱密度曲线也吻合良好,并且吻合情况要优于天线上关键测点的吻合情况。这是因为天线结构非常复杂,而试验夹具相对简单,在动力学分析中对试验夹具振动传递特性的模拟更为准确。同时仿真计算中忽略了非线性和互谱影响,也会带入一定的差异。

图10 控制点的分解条件与测试实际条件对比

由上述对比可知,在进行大型天线随机振动分析时,采用基于加权平均的随机振动仿真条件分解方法对试验条件进行分解,再采用分解后的条件对天线进行分析,其分析结果能更好地与试验结果匹配。同时,试验结果也验证了基于加权平均的随机振动仿真条件分解方法的工程应用可行性和优点。

5 结束语

针对常规随机振动分析和随机振动试验在大型雷达天线中存在状态不一致问题,开展了基于加权平均的随机振动激励条件分解方法及应用研究。

首先,对随机振动在线性系统中的传递特性、随机振动分析常规激励方式和随机振动试验中常用控制策略和方法进行了描述。说明了在大型天线中随机振动分析与试验存在着明显差异的原因。

其次,根据随机振动传递率特性,将试验中多点加权平均控制思想引入到随机振动分析中。提出基于加权平均的随机振动激励条件分解方法,并详细推导了该分解方法的数学表达式。

最后,以某大型机载雷达天线为对象,对该分解方法进行了应用研究。仿真和试验结果均显示,基于分解后的激励条件进行的随机振动仿真结果与常规分析得到的结果具有明显的不同,且基于该方法计算得到的典型位置的振动响应曲线与试验实测曲线的吻合情况,要明显优于常规分析方式。试验结果也表明了该方法在实际工程中应用的有效性。