拌和温度对SMA-13沥青混合料性能影响研究

2021-07-22雷鑫

雷 鑫

(中山市交通项目建设有限公司, 广东 中山 528403)

0 引言

近些年来,SMA沥青混合料受到了许多道路工作者的青睐,这与其具有良好的低温抗裂性、防水性、高温稳定性等突出优势分不开。SMA是一种间断级配骨架密实性混合料,借助于粗集料形成嵌挤结构,再采用沥青玛蹄脂对空隙进行填补,从而使得整个路面更加结实[1]。《公路沥青路面施工技术规范》(JTG F40—2017)中对沥青混合料的系列温度(如拌和温度、压实温度等)进行了规定,但鉴于不同沥青路面工程所处的环境、所用材料等差异性,完全遵循规范可能达不到预定的质量要求,温度很大程度上影响了沥青混合料的物理及力学特性,为此有必要进行沥青混合料的温度相关试验研究[2]。国内一些研究者就拌和温度对沥青混合料性能的影响进行了研究,如范一冰[3]从沥青对矿料的裹附、短期老化等方面对沥青混合料的拌和温度进行了本质分析,同时研究了拌和温度变化对沥青混合料性能的影响,并建立了拌和温度和添加剂之间的共轭影响关系。此类的研究成果较多,大多根据试验获得最佳拌和温度或获得拌和温度与沥青混合料的各项性能关系,也有一些研究者研究了拌和温度改变沥青混合料的机理。不同的试验材料对应不同的拌和温度,但关于拌和温度变化对沥青混合料的疲劳性能影响的研究较少[4],基于此,本文以实例项目的沥青混合料材料为基础,进行拌和温度对SMA — 13混合料的物理力学性能影响研究,以确定最佳拌和温度,同时明确拌和温度变化对SMA — 13混合料的疲劳性能影响程度。

1 原材料与级配

以中山纵四线公路工程为例,试验路段选在K29+220~K29+620左幅终点位置,全长400 m,距离拌和站约9 km。沥青上面层设计为SMA — 13沥青混合料,厚度4 cm,宽度12 m,采用集中厂拌、机械摊铺。

1.1 原材料

1.1.1粗、细集料

粗集料采用肇庆封开碎石场辉绿岩,规格为9.5~13.2 mm(1#)、4.7~9.5 mm (2#)、2.36~4.7 mm(3#)。按照《公路工程集料试验规程》(JTG E42—2015)确定粗集料物理性能,具体指标满足规范要求。细集料选用天然砂,天然砂的各项指标均满足规定要求。筛分试验结果均满足级配曲线分区要求。

1.1.2填料

矿粉采用生产单位自产的石灰石矿粉,矿粉质量试验结果均满足《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005)要求。

1.1.3沥青

沥青采用改性沥青,改性剂为SBS,具体用量由施工试验决定,各项指标满足《SBS改性沥青混合料应用技术规程》(DB33/T1170—2019)的要求,沥青试验结果见表1。

表1 SBS(Ⅰ-D类)改性沥青技术要求及试验结果类别针入度(25 ℃,100 g,5 s) /0.1 mm针入度指数PI 延度(5 ℃,5 cm/min)/cm软化点TR&B /℃运动粘度135 ℃ /(Pa·s)闪点/℃溶解度/%弹性恢复25 ℃/%技术要求30~60≥0≥20≥60≤3≥230≥99≥75检验结果52.60.3825932.3267.699.581.5

1.1.4纤维稳定剂

采用盐城欧路华纤维科技有限公司的成絮状木质素纤维,用量为沥青混合料用量的0.4%,具体质量技术指标以及检测的各项试验指标结果均满足《公路沥青路面施工技术规范》(JTGF40—2019)要求。

1.2 级配

综合考虑到各主控因素对SMA — 13物理及力学性能的影响,选择最佳配合比,其中,m(1#)∶m(2#)∶m(3#)∶m水泥∶m矿粉=45.5∶33.5∶11∶2∶8,级配试验结果见表2所示,最终确定的最佳油石比为5.9%。级配试验结果见表2。

表2 级配试验结果集料集料所占比例/%不同方孔筛(mm)下的质量通过率/%1613.29.54.752.361.180.60.30.150.0751#45.510086.317.21.91.61.41.41.41.40.92#33.510098.79.21.51.31.31.11.11.03#1110099.290.777.357.232.922.111.3水泥210097.5矿粉810081.2合成级配 10093.261.726.319.317.214.513.812.910.1级配范围 100[90,100][50,72][20,30][16,24][14,21][12,18][10,16][9,14][8,12]

2 拌和温度对沥青混合料的物理力学性能试验及分析

2.1 拌和温度变量下SMA-13沥青混合料的物理试验

纵观国内研究者关于SMA — 13沥青混合料的试验结果可知,控制单一变量进行马歇尔试验研究得到的SMA — 13沥青混合料拌和温度具有差异性。试验确定的压实温度通过等粘温度原则而定,但该方法确定的压实温度在《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中重新进行了修正。尽管进行了修正,确定改性沥青的拌和温度仍然会发生较大的误差,试验获得的结果往往偏高。因此,一些学者由此产生了不同的看法,即建议结合工程实践来确定确切的拌和及压实温度。本文基于以上观点,进行不同拌和温度下SMA — 13沥青混合料的物理力学性能研究,设置合理试验,以期获得可靠试验结果。

2.1.1试验基本参数

以拌和温度为研究变量,确定SMA — 13沥青混合料的最佳拌和温度。

试验拌和温度:160 ℃、170 ℃、180 ℃。试验材料:采用油石比为5.9%的SMA — 13沥青混合料。试验指标:马歇尔试验指标。试验过程:制作3组马歇尔试件,进行不同指标下的平行试验,各个指标试件均为3个,试验结果取均值,马歇尔成型试件见图1。试验中对试件均双面击实75次,进行马歇尔试验,马歇尔试验具体内容参照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)要求进行。

图1 马歇尔成型试件

2.1.2试验结果

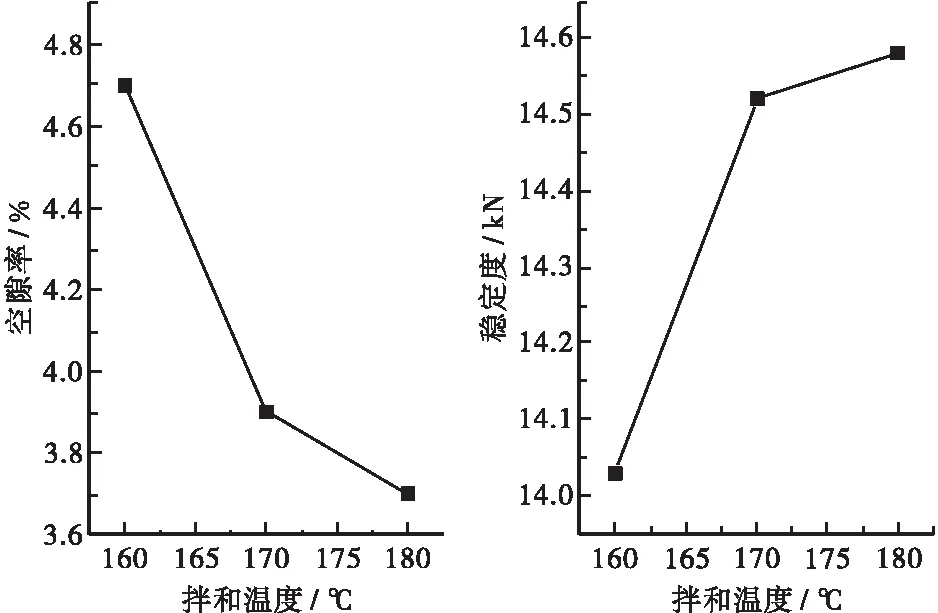

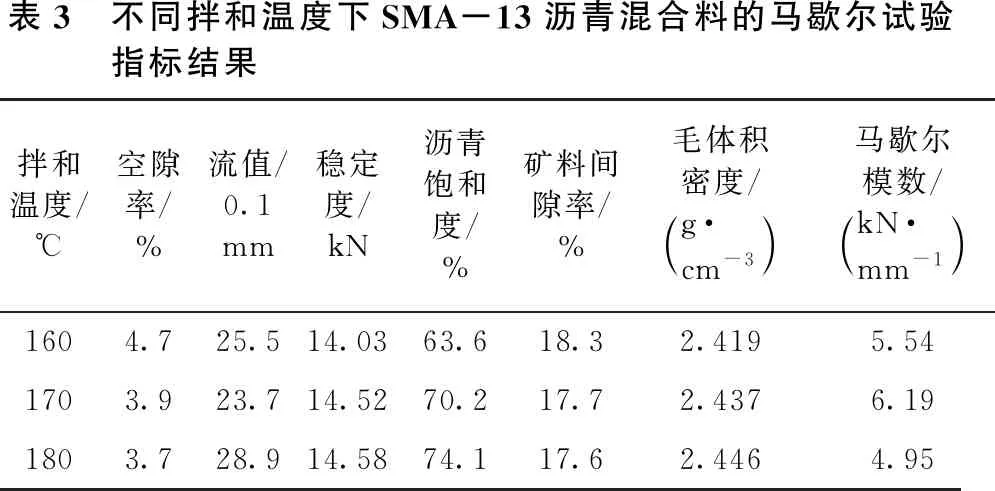

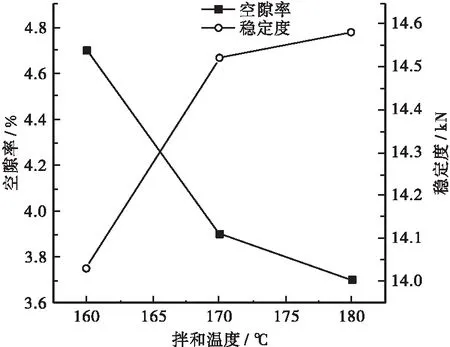

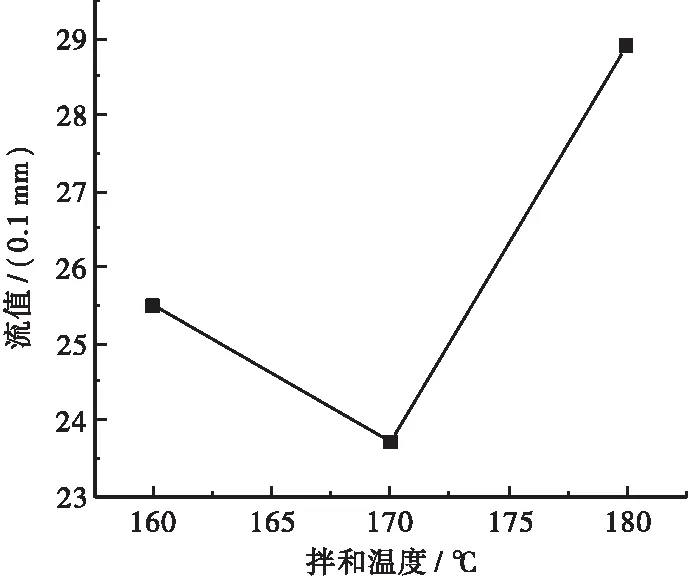

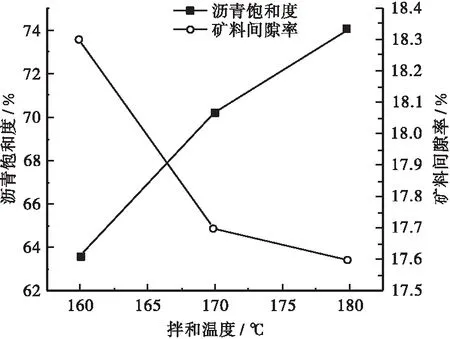

不同拌和温度下沥青混合料的马歇尔试验结果见表3、图2~5。

表3 不同拌和温度下SMA-13沥青混合料的马歇尔试验指标结果拌和温度/℃空隙率/%流值/0.1mm稳定度/kN沥青饱和度/%矿料间隙率/%毛体积密度/g·cm-3 马歇尔模数/kN·mm-1 1604.725.514.0363.618.32.4195.541703.923.714.5270.217.72.4376.191803.728.914.5874.117.62.4464.95

图2 不同拌和温度下的空隙率、稳定度变化曲线

图3 不同拌和温度下的流值变化曲线

图4 不同拌和温度下的沥青饱和度、矿料间隙率变化曲线

图5 不同拌和温度下的毛体积密度、马歇尔模数变化曲线

由图2~5可知,随着拌和温度增大,SMA — 13沥青混合料的稳定度、沥青饱和度、毛体积密度逐渐增大,呈现出正相关关系,但空隙率及矿料间隙率随着拌和温度增大而逐渐降低,这有利于SMA — 13混合料性能的发展。流值呈现出随拌和温度增大先减少后增大趋势,170 ℃拌和温度下,SMA — 13的流值最低、马歇尔稳定度值最大。对于SMA — 13混合料,其流值越低、马歇尔稳定度越大越有利,其余马歇尔指标如稳定度、沥青饱和度、矿料间隙率也在170 ℃时保持适中值,显然可以确定170 ℃为SMA — 13混合料的最佳拌和温度。

分析其原因,较高的拌和温度易造成SMA — 13混合料老化,而沥青混合料的温度离析现象在较高温度下也比较明显,施工中应控制沥青混合料的温度,防止沥青混合料的离析现象。随着拌和温度升高,沥青粘度受温度的影响越不明显,沥青镶嵌在颗粒间从而降低了混合料的空隙率,一旦拌和温度过低,沥青有可能很难起到润滑颗粒作用。

2.2 拌和温度变量下SMA — 13沥青混合料的疲劳试验

SMA — 13沥青混合料路面在车辆反复作用下处于一种应力反复交替变化的状态,此状态下原有损伤持续累积或者产生新的损伤,并且不断发展,进而产生裂缝,最终导致沥青混合料疲劳破坏。为考察拌和温度对SMA — 13混合料的疲劳性能影响,进行不同拌和温度下SMA — 13混合料的疲劳试验。采用四点弯曲试验检验本文设计的不同拌和温度下SMA — 13混合料的疲劳性能。

2.2.1疲劳试验方案

制作400 mm×300 mm×75 mm尺寸试件,室温下养护12 h,制作成尺寸为(380±5)mm×(63.5±5)mm×(50±5)mm的小梁试件,如图6所示。

图6 疲劳成型试件

为更合理地模拟路面实际疲劳过程,采用正弦波加载波形,加载应力分为3个等级,分别为最大加载值的30%、40%、50%。同时依据《公路工程沥青及沥青混合料试验规程》(T0479—2011)选择15 ℃加载温度,该温度值为国内疲劳当量最不利状态下温度,便于获得疲劳加载的最不利结果[5]。

2.2.2疲劳试验结果

为确定疲劳施加荷载大小(取弯拉强度),取170 ℃拌和温度下制作的试件进行小梁弯拉试验,试验温度设置为15 ℃,计算弯拉强度平均值为8.2 MPa,作为疲劳荷载加载值。试验中,分级加载,确定不同加载荷载下的疲劳次数,并根据试验数据建立不同应力水平与疲劳寿命的相关函数关系,从而判断SMA — 13疲劳性能。应力与疲劳寿命的回归方程表达式见式(1)。

(1)

式(1)中,k、n为常数,由沥青混合料的成分及特性决定;Nf为疲劳试件破坏时的加载次数,次;σf为循环加载应力值,MPa。

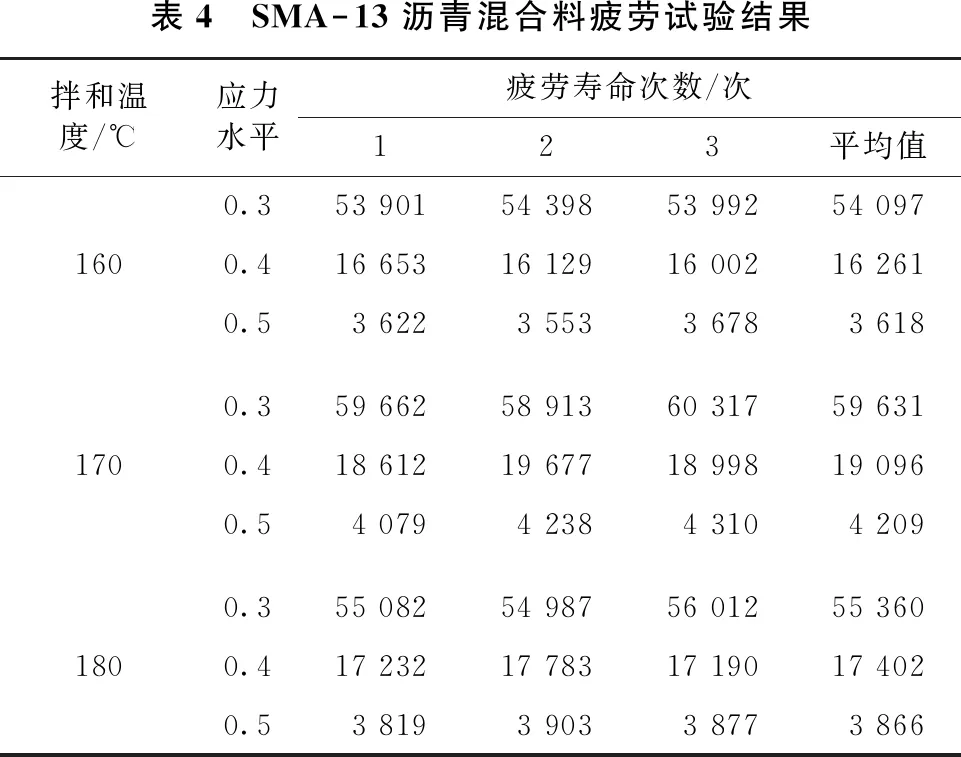

式(1)中,常数k、n间接展现了疲劳性能,k值越大,试件疲劳性能越好,相当于一次正函数系数,系数越大则值越大。n则反映了疲劳曲线的斜率,其值越大试件受应力变化越敏感,而SMA — 13混合料的抵抗疲劳性能越差。疲劳试验结果见表4。

表4 SMA—13沥青混合料疲劳试验结果拌和温度/℃应力水平疲劳寿命次数/次123平均值0.353 90154 39853 99254 0971600.416 65316 12916 00216 2610.53 6223 5533 6783 6180.359 66258 91360 31759 6311700.418 61219 67718 99819 0960.54 0794 2384 3104 2090.355 08254 98756 01255 3601800.417 23217 78317 19017 4020.53 8193 9033 8773 866

由表4可知,同一拌和温度时,SMA — 13混合料不同应力水平下的疲劳寿命不同,低应力水平下的疲劳寿命显著高于高水平应力下的疲劳寿命。同一应力水平下,拌和温度影响试件的疲劳寿命,拌和温度由160 ℃升到180 ℃时,疲劳寿命先增大后减少。0.3应力水平下,拌和温度170 ℃的试件疲劳寿命较拌和温度160 ℃的试件疲劳寿命大5 000多次,较拌和温度180 ℃的试件疲劳寿命大4 000多次。可见,拌和温度在170 ℃时试件的疲劳寿命最大。

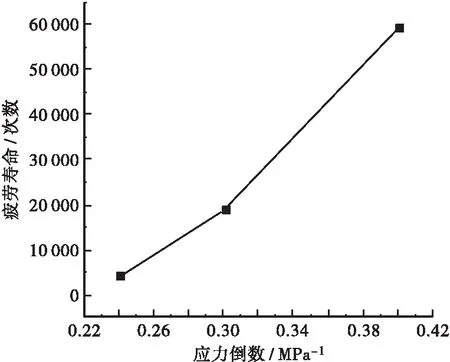

将拌和温度为170 ℃时试件的疲劳试验数据绘制疲劳寿命与应力倒数关系,见图7。由图可知,应力倒数与疲劳寿命呈现出了正相关关系,随着应力倒数不断增大,SMA — 13沥青混合料的疲劳寿命不断增大。0.3倍应力水平下的疲劳寿命较0.5倍应力水平下的疲劳寿命高出13倍以上。可见,重车对SMA — 13的疲劳寿命影响较大。

利用Origin软件对图7进行式(1)基础上的拟合,得到170 ℃拌和温度下的关系曲线常数k=7236870,n=5.25。又SMA — 13沥青混合料中的上面层应力设计值以0.25 MPa计算,则代入式(1)可计算得到本次设计的SMA — 13沥青混合料疲劳寿命,即8.76×109次,同理求得160 ℃拌和温度下试件的疲劳寿命为6.73×109次,180 ℃拌和温度下的试件疲劳寿命为7.39×109次。显然,本次设计170 ℃拌和温度下SMA — 13沥青混合料的疲劳寿命值最大,满足日常车辆运营要求。

图7 应力倒数与疲劳寿命之间的关系曲线

3 结语

1)随着拌和温度增大,SMA — 13沥青混合料的稳定度、沥青饱和度、毛体积密度逐渐增大,呈现出正相关关系,但空隙率及矿料间隙率随着拌和温度增大而逐渐降低。流值呈现出随拌和温度增大先减少后增大趋势,170 ℃拌和温度下SMA — 13混合料马歇尔稳定度值最大。对于SMA — 13混合料,其流值越低、马歇尔稳定度越大越有利,其他马歇尔指标如稳定度、沥青饱和度、矿料间隙率也在170 ℃时保持适中值,可确定170 ℃为SMA — 13混合料的最佳拌和温度。

2)拌和温度影响SMA — 13沥青混合料的疲劳性能,同一应力水平下,拌和温度由160 ℃升到180 ℃时,疲劳寿命先增大后减少。拌和温度在170 ℃时试件的疲劳寿命最大。