适用于现浇综合管廊快速施工的智能台车受力性能分析

2021-07-21吴尚杰

吴 尚 杰

(福建建工集团有限责任公司,福建 福州 350003)

近年来综合管廊在国内快速发展,管廊施工一般采用整体现浇或节段预制、现场拼接的形式[1-4]。较节段预制、现场拼接形式施工而言,现浇管廊虽然施工周期较长,但是结构防水、抗震性能良好,能适应复杂的结构断面形式,且相关设计规范、施工技术和工艺较为成熟,广泛应用于实际工程[5-7]。但是,传统模板节段现浇施工在狭小的管廊舱室施工断面内进行钢筋绑扎、立模、混凝土浇筑、养生、拆模等工序,内模安装与拆卸难度大,施工质量不易控制,整体施工效率低。因此,如何提高现浇管廊施工效率已成为众多建设单位的难题。

目前,部分学者对管廊快速现浇施工方法和支撑模板体系进行设计与研究,沈春雷[8]设计了出筒模结构并开展施工工艺研究;黄旭腾等[9]进行了装配式铝模台车设计及施工工艺研究,Feng等[10]介绍了一种一体化的圆曲钢模板进行管廊快速施工方法;周鹏华等[11]、白东昌等[12]介绍了液压钢模台车施工的作业原理、施工工艺及基本结构并阐明了其具有的施工优势。上述研究成果促进了管廊现浇施工台车的快速发展,但仍未彻底解决管廊内壁倒角变化复杂的拼接支模方式,同时也存在内外模拉杆、支撑较多,侧模板不能同步支撑,模板整体纵轴线定位不准确等问题,使得采用台车现浇管廊施工的效率和效益未得到充分的发挥。

为此,本文依托实际工程,提出采用由内外门架支撑系统、内外模板支撑系统、液压同步支撑系统和智能行走系统组成的一种可准确定位、快速同步支撑、无折角、易脱模的整体式移动的智能台车构想,通过数值分析和现场试验分析智能台车的受力特点,确定台车设计方案,进行结构构造和智能化设计,实现高效率快速现浇智能化施工,为现浇综合管廊快速施工的智能台车设计提供借鉴,促进管廊现浇施工技术的提升。

1 设计概况

某综合管廊工程全长约2.8 km,双舱管廊断面,分综合舱和高压电力舱,采用整体现浇的施工方式,管廊断面大小(3.0 m+2.6 m)×2.8 m,侧墙和中隔墙厚度分别为45 cm和25 cm,如图1所示。

图1 综合管廊标准横断面构造图(单位:cm)

若采用传统模板节段现浇施工,完成24 m长标准管廊节段需10 d,难以在预定工期内完成施工任务。为此,提出一种智能台车构想,能在综合管廊现浇施工中实现快速智能化支撑、拆卸、移动且安全可靠的整体模板支撑的需求,台车主要由内外门架支撑系统、内外模板支撑系统、液压同步支撑系统和智能行走系统组成。传统管廊的内模板支撑系统中侧墙与顶板衔接处45°倒角需三次直线角度变换,安装与拆卸模板难度大、时间长且施工质量难以保证。为此,刘启仁[13]通过将倒角优化为圆弧,并适当减小舱室顶板跨中厚度,形成截面高度逐渐变化的顶板结构,如图2所示,该优化保证在管廊受力满足要求的前提下,不增加材料用量,且可形成无折角、易脱模的整体式内模,提高施工效率。

图2 综合管廊结构优化截面尺寸(单位:mm)

采用智能台车后具体施工工序流程为:铺设轨道→智能台车就位并锁定→台车立柱油缸顶升至控制标高→内顶模借助横移油缸定位纵轴线位置→内侧模同步就位并用撑杆锁定→安装钢筋骨架→外侧模板移动就位、并安装端部模板→浇筑混凝土→覆盖蒸汽养护→整体式钢内模各向同步收缩、脱模→台车智能移动至下一节段施工。相较于传统模板节段现浇施工,单个标准节段仅需3 d即可完成,单个工作面施工效率提高3倍,如表1所示。

表1 标准24 m长管廊节段施工效率比较 单位:d

智能台车初步设计遵循以下基本原则:

(1) 台车整体结构依据综合管廊断面尺寸和标准节段长度选择6 m节段进行设计。

(2) 台车内外门架支撑系统内、外模间无拉杆连接。内门架主要承担内模板及浇筑过程中的施工荷载;外门架支撑两侧外模板快速整体吊装与移动;内侧模板和内顶模板须与优化后截面高度逐渐变化的顶板结构相匹配,并通过铰接结构相连,形成无折角、易脱模的整体式钢内模板。

(3) 台车内外模板支撑系统对管廊现浇结构进行支撑,既能在总体同步系统控制下各向同步支撑与拆卸,又能各支撑结构独立的顶推与收缩,实现内顶模竖向高度,纵轴线定位和内侧向模板的精准支撑与快速拆卸。

(4) 台车智能行走系统主要支撑并携带整体模板支撑系统按照设定要求在轨道上整体移动,满足现浇管廊快速施工的要求。

2 智能台车初步设计

2.1 结构设计

通过管廊截面尺寸,顶板、侧墙、中隔墙厚度,计算得出6 m节段管廊顶板自重约为54 t(9 t/m);管廊侧墙浇筑高度约3.0 m,根据《建筑施工模板安全技术规范》[14](JGJ 162—2008)中新浇筑的混凝土作用于模板的最大侧压力标准值,可按式(1)、式(2)计算,并取最小值:

(1)

F=γcH

(2)

式中:F为新浇筑混凝土对模板的侧压力,kN/m2;γc为混凝土的重力密度;t0为新浇混凝土的初凝时间;V为混凝土的浇筑速度;H为混凝土侧压力计算位置处至新浇混凝土顶面的总高度;β1为外加剂的影响修正系数。

模板侧向最大压力约为50 kN/m2,参考类似产品的初步估算结构总重量约18 t(3 t/m),台车主要包括内外门架支撑系统和内外模板支撑系统。

2.1.1 内外门架支撑系统

内门架支撑整个内模体系并承担上部施工荷载,主要包括有下纵梁及横撑,竖向立柱、上横梁及纵向剪刀撑。外门架主要包括下纵梁、立柱和上横梁。内外模之间无对拉杆联系,外门架支撑作为独立支撑体系,在其侧面设置有可移动的外门架便于外侧模的整体快速吊装与移动,如图3所示。

图3 台车内外门架支撑系统示意图

内门架综合仓台座下纵梁采用2根长5.79 m的HM300×200 H型钢,横向间距1.5 m;在下纵梁单侧面中间间隔2.0 m焊接3根I20a工字钢作为横撑,单根下纵梁顶面纵向间隔1.7 m布设有4根HN200×100 H型钢内门架立柱,立柱间采用C8.0槽钢为纵向剪刀撑,立柱上方选择4根I20a工字钢作为内门架上横梁承受上部荷载,同时在立柱和上横梁上焊接厚度为2 cm的液压支撑耳板,具体各构件截面尺寸如图4所示。电力仓内仅调整两根下纵梁间距为1.1 m,其它结构构件型号及固定位置与综合仓相同。

图4 综合仓内门架基本构造图(单位:mm)

外门架下纵梁选择2根长度5 m的HW300×300 H型钢作为承重结构,在单根中部间距3.0 m竖向立有2根高度2.5 m的HM300×200的H型钢作为支撑立柱,横向两根立柱顶部横向搭设有长度8.6 m的HM300×200的H型钢作为横梁。

2.1.2 内外模板支撑系统

智能台车纵向节段长度为6 m,考虑内外模板整体刚度以及装拆和制作的便利性,将内外侧模均分为2节长度为3 m的节段进行拼装,内侧模与管廊内缘侧墙至顶板经圆曲线和渐变曲线优化后结构相匹配,为确保施工质量和反复使用要求,钢板厚度均选择为8 mm,如图5所示。

图5 台车内外模板支撑系统示意图

内侧模板支撑系统对管廊现浇结构进行支撑,为保证纵向刚度,同时为模板底部固定撑杆提供竖向着力点,在单片内侧模底部焊接有1根C20a加劲槽钢,横向采用长度3 m,等间距0.327 m布设C10槽钢作为加劲肋,竖向间距1.7 m采用双C14a槽钢设两道加劲肋,如图6所示。

图6 综合仓内侧模侧立面构造图(单位:mm)

内顶模与变截面高度的顶板结构相匹配,综合仓和电力仓内顶模下部以纵向间距0.3 m,长×宽×高为2.552 m(2.152 m)×0.012 m×0.095 m的弧形钢板为加劲肋,共21片加劲钢板;下部以2根长度为3 m,横向中心间距分别为1.5 m和1.1 m的HW200×200 H型钢作为纵向托梁。综合仓内顶模板、加劲肋、托梁基本尺寸如图7所示。

图7 综合仓内顶模构造图(单位:mm)

外侧模横向采用长度3 m间距0.3 m的C10槽钢作为加劲肋,竖向采用间距0.75 m长度3.35 m的双C14a槽钢进行加劲。左右外侧模作为独立支撑到位后,在其顶部沿纵向间隔0.75 m布设由长6.942 m,直径89 mm的套管和长0.35 m,直径32 mm的圆钢组成的拉杆进行锁定。外侧模板、加劲肋、外模顶部拉杆如图8所示。

图8 外模及顶部拉杆基本构造图(单位:mm)

2.2 智能化设计

2.2.1 内模铰结构及可伸缩撑杆设计

台车内通过铰接结构相连形成无折角、易脱模的整体式钢内模板,铰接结构宽×高为0.14 m×0.11 m,钢板厚度为0.02 m,钢板上开设有3个直径为36 mm的螺孔分别销接固定于内侧模、内顶模以及侧向可智能伸缩调节的液压千斤顶。在内侧模液压千斤顶支撑定位后用侧向可伸缩的撑杆对模板进行固定以防止出现跑模、滑模等现象,同时保护液压支撑系统。可伸缩撑杆长×宽为0.427 m×0.12 m,中间可调套管直径为0.089 m,伸缩量为±0.11 m。内模板铰接结构、侧向固定支撑杆构造如图9所示。

图9 台车内模铰接结构、可伸缩撑杆构造图(单位:mm)

2.2.2 智能液压同步支撑系统

如图10所示,在内门架端部立柱、内门架端部上横梁与内顶模托梁间、内侧模板连接铰结构及中下部安装液压支撑千斤顶,并通过集成电路与程序控制将三部分结构的液压支撑系统集成于手持式智能控制器中,既能在总体同步系统控制下各向同步支撑与拆卸,又能各支撑结构独立的顶推与收缩,实现内顶模竖向高度,纵轴线定位和侧向模板的精准支撑与便捷拆卸,达到快速施工的目的。

图10 智能液压系统图

2.2.3 智能定位行走系统

台车作为整体式钢模支撑体,内外门架下纵梁两端底部分别配备有主动轮和从动轮,行走于型号为15 kg/m纵向可模数化拼接的钢轨上,移动轮轴及轮径分别为70 mm和295 mm,轴承型号6314-2Z;主动轮上配备有智能控制的加减速电机,电机功率2.0 kW,行走速率2 m/min~5 m/min;在主动轮轴前端安装有行走控制系统可通过手持智能控制器设置移动速率、时间、距离等,实现台车的智能行走与定位。其轮轴尺寸如图11所示。

图11 智能台车轮轴尺寸图(单位:mm)

2.3 智能台车受力性能分析

2.3.1 有限元模型

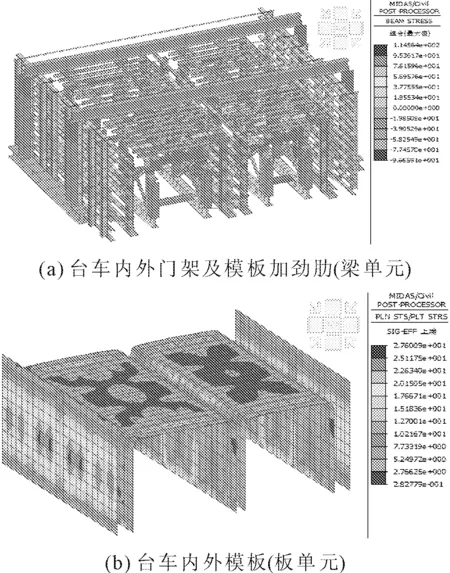

采用MIDAS/Civil对6 m长节段智能台车进行结构受力分析,将台车内外门架支撑系统、内外模板支撑系统等构件离散为2 956个梁单元,内外模面板离散为1 716个面单元,共5 012个节点。台车模型边界中内模与门架连接均采用弹性连接,通过设置三向(SDx、SDy、SDz)刚度进行模拟;内外模加劲肋与模板间采用刚性连接模拟;台车内外门架下纵梁底部用一般支承固结模拟底部轮轴支撑。

根据式(1)和式(2)求得内外侧模板新浇筑混凝土时侧向压力41.20 kN/m2~15.60 kN/m2,内顶模所承受的混凝土面压力约14.04 kN/m2。荷载组合参照《建筑结构荷载规范》[15](GB 50009—2012)正常使用极限状态工况(1.0自重+1.0混凝土侧压力)。后面图形中的应力,拉应力为正,压应力为负。

2.3.2 智能台车结构受力性能分析

在管廊现浇混凝土阶段台车各系统结构构件所受最大应力分别为:内门架立柱-65.8 MPa,内侧模板26.3 MPa,内侧模横向加劲肋-96.7 MPa,外侧模板27.6 MPa,外侧模竖向加劲肋-70.8 MPa,拉杆114.6 MPa。在吊装外模时,外门架立柱所受最大应力为-18.3 MPa,内外门架及模板支撑系统应力云图如图12所示,关键构件最大应力值和位置见表2。由于台车结构都处在弹性工作阶段,按照最大应力分析就可满足安全性要求,文中未开展变形分析。

图12 台车结构应力云图(单位:MPa)

表2 智能台车结构关键构件所受应力

依据智能台车结构的受力特点选出关键受力部位布设应变计进行现场应力测试,测点布置见图13。混凝土浇筑阶段智能台车关键构件应力对比如表2所示,各构件应力值在-96.7 MPa~114.6 MPa间,关键受力部位计算值与实测值的相差-9.4%~6.8%,验证了数值分析模型的正确性。相关研究表明,杆件的应力未超过160 MPa时,结构均处在安全状态,初步设计杆件最大应力不大于120 MPa,钢结构材料未得到充分的利用,可对构件截面尺寸及间距等进行优化,使得台车更为轻盈便捷、经济合理。

图13 应力测点布置及现场测试照片

3 结构优化与最终方案确定

在满足重复使用和安全的前提下,最终方案对构件截面尺寸及间距等进行优化,最终方案的应力、重量变化如表3所示。台车在浇筑混凝土阶段各结构构件所受最大应力位置与初始设计基本一致,内门架立柱达到-157.3 MPa,内侧模板和内顶模板分别为59.4 MPa 、137.5 MPa,内侧模横竖向加劲肋分别为-139.6 MPa和153.3 MPa,外侧模板52.2 MPa,外侧模横竖向加劲肋分别为-98.9 MPa 和134.2 MPa,拉杆113.4 MPa。在吊装外模时,外门架立柱及下纵梁所受最大应力分别为-95.6 MPa、-80.6 MPa。最终方案的各杆件所受应力较初始设计增大但均小于160 MPa,内外模钢板所受拉应力在50 MPa~60 MPa之间,受力相对合理且材料性能得到较好的发挥。

表3 智能台车结构初步设计与最终方案对比

最终方案台车内外门架重量减轻约2 872.5 kg,内外模钢板重量减轻约3 814 kg,内外模加劲肋重量减轻约2 546.7 kg,总重量较于初始设计减轻约9 233 kg,比重为44.2%,可较大幅度的节省建造总成本。

4 结 语

(1) 本文依托实际工程需求,提出采用由内外门架支撑系统、内外模板支撑系统、液压同步支撑系统和智能行走系统组成的整体移动式智能台车。单个工作面施工效率相较于传统模板节段现浇施工提高3倍,可实现管廊现浇快速智能化施工。

(2) 开展现浇管廊智能台车系统结构与智能化初始设计,形成了可准确定位、快速同步支撑、无折角、易脱模的整体式模板支撑体系智能台车。

(3) 通过数值分析和现场试验,验证了智能台车结构设计的可行性。

(4) 最终方案优化了台车结构构件的截面尺寸、布设间距、数量、钢模板厚度,使得台车较初步设计结构受力更加合理、材料性能得到较好的发挥,结构相较于初步设计质量减轻约9.233 t,比重约为44.2%,可较大幅度的节省建造总成本。