一种钛-钢复合板制容器热气循环试验技术

2021-07-21张鹏

张 鹏

(北京化工大学,北京 100020)

糠醛是以生物质为原料的重要化工产品,可制取多种衍生物,也用于生产生物柴油、生物汽油及航空燃料等[1-3],被广泛用于合成橡胶、树脂、农药及医药等领域。中国是糠醛出口大国,国际市场对中国糠醛的依赖程度越来越高[4]。玉米芯、棉籽壳、甘蔗渣或木材碎屑等生物质中的半纤维素(戊聚糖)在酸的催化作用下首先水解生成戊糖 (木糖),木糖再经酸催化脱水环化生成糠醛[5-6]。糠醛生产是在高温、高压、酸性环境下进行[7],为避免酸腐蚀,工程上常采用钛-钢复合板制造相关设备。对钛-钢复合板,升温时钛的线膨胀系数小于碳素钢的,在钛复层及钛焊缝处会产生拉伸热应力,温度越高,产生的热应力越大,钛焊缝处就可能产生裂纹而损坏设备[8]。水压试验对压力容器的承压性能进行了检验,但是未对容器的承温性能进行检验。热气循环试验则弥补了这一点,通过模拟真实操作条件使容器达到相应的温度、压力,试验结束之后利用氦检漏仪器检验钛焊缝是否发生泄漏[9-10]。

本文热气循环试验采用的是内部蒸汽加热的方式,与传统的外部电加热方式相比有诸多优势。外部电加热采用的是电热阻丝加热、氮气加压,升温、升压分开进行。而内部蒸汽加热方式的升温、升压介质都是水蒸气,升温、升压同时进行,其理论计算设计及实际操作都较外部电加热方式更简便,同时内部蒸汽加热方式也符合容器的实际操作工况。

1 钛-钢复合板制容器简介

某糠醛生产用钛-钢复合板制立式圆柱体容器,材质为采用爆炸复合技术[11]制造的TA10+Q345R复合板,复合板内层为TA10,外层为Q345R。容器直径 φ2 030 mm×(3+12)mm,总长 28 725 mm,除去裙座和接口法兰长26 010 mm,有效体积80.6 m3。该容器工作温度200℃,工作压力1.5 MPa。不包含内部构件的容器总质量为28 500 kg,其中钛材质量2 289 kg。

TA10 的比热容为 520 J/(kg·℃)、导热系数为 17 W/(m·℃);Q345R 比热容 490.6 J/(kg·℃)、导热系数 41.634 W/(m·℃)。容器保温材料为100 mm厚的硅酸铝保温棉,保温棉密度128 kg/m3、比热容 1 004.88 J/(kg·℃)、质量 2 326 kg。 复合板定性温度为(5+200)÷2=102.5(℃)。

2 热气循环试验目的

热气循环试验是在模拟生产工况的条件下,使容器经历升温、升压—降温、降压—再升温、升压—再降温、降压的试验过程,然后对容器内部所有钛焊缝进行目视检测、渗透检测、超声波检测以及氦泄漏检测,确认容器内部所有钛衬里元件的焊缝无泄漏、内部构件无超过允许范围的变形,从而确保容器能够安全、可靠地运行。

3 热气循环试验设计

3.1 试验温度与试验压力

钛-钢复合板制容器的加热一般分为外部电加热和内部蒸汽直接加热2种方式。经与设计院和制造厂共同协商,决定在热气循环试验中采用内部水蒸气直接加热的方式,在升温的同时伴随着升压,可以避免升温与升压分开操作的繁琐,同时也更接近实际操作条件。参考有关文献[12],并根据设计院的建议,选择工作温度200℃和工作压力1.5 MPa作为热气循环试验的温度和压力。

3.2 升温及降温速率

根据YBS 71-12—2007《钛-钢复合板制容器的热态试验》[13]的规定和要求,由蒸汽发生装置向容器提供热量,使容器温度、压力同步升高。升温过程中要注意保持容器内各部位同步升温,容器内温度达到操作温度后其压力也达到操作压力。为防止焊缝在温度急剧变化时出现断裂,按表1所示数据控制升温速率。在操作温度和操作压力下保持1 h后开始降温,降温过程中容器内压力随温度降低而降低,压力降到常压后要防止容器内出现负压,当容器内温度降到80℃后可开始再次升温。热气循环试验中的降温速率按表1数据进行控制。第2次升温、降温过程与第1次完全相同。

表1 热气循环试验中升温及降温速率

3.3 试验参数设计

3.3.1 加热功率确定

以升温速率30℃/h作为依据计算加热功率。根据工程经验,保温棉外表面温度不超过60℃,故以60℃作为基准,计算容器保温层外壁对周围环境的联合传热系数[14]:

式中,αT为联合传热系数,W/ (m2·℃);tw为容器保温层外壁温度,t为环境温度,℃。将tw=60℃、t=5 ℃带入式(1),得 αT=12.26 W/(m2·℃)。

由钛材、钢材、硅酸铝保温材料的比热容,联合传热系数计算出容器各部分所需加热功率,钛材30℃/h升温时加热功率为9.9 kW、低合金钢30℃/h升温时加热功率为107.2 kW、保温材料升温到60℃时加热功率为5.5 kW、保温材料外壁60℃时的散热功率为128.0 kW。可以知道,容器所需总加热功率为250.6 kW,也就是说蒸汽发生器提供的功率在理论上要大于250.6 kW才能保证容器以不小于30℃/h的速率升温,故蒸汽发生器的选型功率要大于250.6 kW。

3.3.2 传热温差确定

为满足总加热功率的要求,需要确定水蒸气与容器之间的最小传热温差。

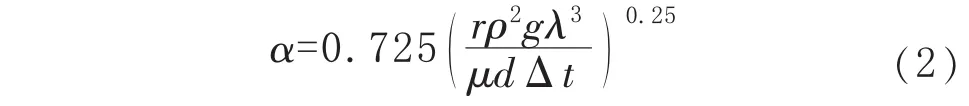

容器内膜状冷凝对流传热系数计算公式为[14]:

式中,r为水蒸气的冷凝热,J/kg;ρ为水密度,kg/m3;g为重力加速度,m/s2;λ为水的导热系数,W/(m·℃);μ 为水黏度,Pa·s;d 为容器内径,m;Δt为水蒸气的饱和温度与壁面温度之差,℃。

将 r=1 940.6×103J/kg、ρ=956.55 kg/m3、g=9.81 m/s2、λ=0.683 5 W/(m·℃)、μ=2.766 5×10-4Pa·s、d=2 m、Δt=195 ℃ 带 入 式 (2), 得 α=1 942.65 W/(m2·℃)。

容器与水蒸气之间的总传热系数按照以下公式进行计算[14]:

式中,K 为总传热系数,W/ (m2·℃);λ1、λ2分别为TA10、Q345R 导热系数,W/ (m·℃);b1、b2分别为TA10、Q345R 厚度,d1、d2分别为 TA10、Q345R 内、外径的平均值,m。

将 α=1 942.65 W/(m2·℃)、λ1=17 W/(m·℃)、λ2=41.634 W/(m·℃ )、b1=0.003 m、b2=0.012 m、d1=2.003 m、d2=2.018 m、d=2 m 带 入 式 (3), 得 K=1 023.96 W/(m2·℃)。

容器内表面积S=169.56m2,由KSΔt1=250.6×103W得Δt1=1.44℃,故水蒸气与容器之间只需要1.44℃的温差就可满足容器30℃/h的升温速率要求。

3.3.3 蒸汽质量流量确定

由 rqm=250.6×103J/s、r=1 940.6×103J/kg,得到需要的加热蒸汽质量流量qm=465 kg/h。

3.3.4 自然降温速率确定

水蒸气的密度为 7.84 kg/m3(200℃),水的比热容为 4.223 5×103J/(kg·℃),容器自然降温到80℃减少的热量为1.686×109J,水蒸气冷凝与冷却热量为1.547×109J,总共要减少的热量为3.233×109J。加保温材料后容器的散热速率为1.28×105J/s,平均降温时间为 3.233×109÷(1.28×105)=7.02 (h),故平均降温速率为(200-80)÷7.02=17.09 (℃/h)。

3.4 蒸汽发生器选型

根据试验温度200℃、试验压力1.5 MPa、总加热功率250.6 kW、加热蒸汽质量流量465 kg/h选择蒸汽发生器,最终选用蒸汽发生量0.1 t/h、额定工作压力2.5 MPa、最高温度224.99℃的5台电磁式蒸汽发生器进行撬装组合。蒸汽发生器总功率360 kW,每台蒸汽发生器附带安全阀,配备独立的供水水泵和电气仪表控制系统。

3.5 蒸汽分布器设计

根据YBS 71-12—2007,在控制升温速率小于30℃/h的同时,还要保证容器轴向温差小于5℃,这就要求蒸汽进入容器后应当均匀分布,对整个容器进行均匀升温,通过设计蒸汽分布器来达到此目的。

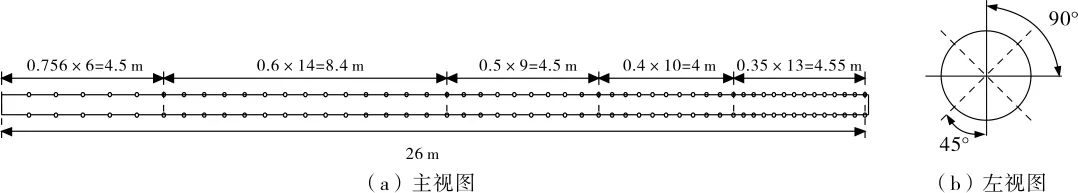

蒸汽分布器材料为304不锈钢 (18/8不锈钢)、总长 26 m,管子规格为 DN50 mm(φ57 mm×3 mm)。根据工程应用经验,初步设计蒸汽分布器开孔直径为6 mm,小孔总面积为分布器管截面积的2倍,每个截面上均匀开孔4个、均匀开孔36排,总共144个小孔。为保证设计的合理性,采用计算流体力学软件FLUENT进行二维模拟计算,计算结果表明,每排小孔距离蒸汽分布器蒸汽进口端越远,小孔流速越小。根据小孔平均流速递减趋势,将蒸汽分布器平均分为6段,每段6排,以第1段(分布器进口端)为标准,其余5段每段的蒸汽分布流量与第1段相同。其中第2、3段分布孔布置间距差别不大,合并为第2段。圆整后蒸汽分布器共5段,每段小孔间距相同,小孔布置设计方案见图1。在图1b中,实线为同一截面上的4个孔,虚线为另一截面上的4个孔,相邻两截面的孔错开45°交叉排列。

图1 蒸汽分布器小孔布置设计

3.6 升温与升压速率设计

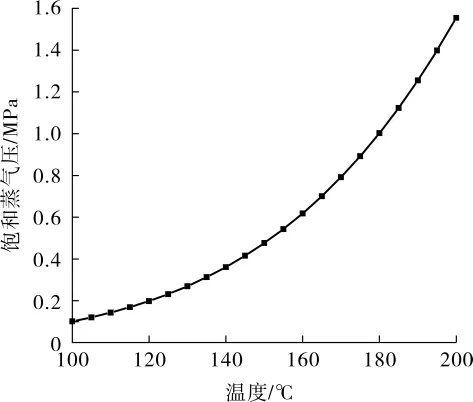

进行蒸汽发生器选型时,根据YBS 71-12—2007,以升温速率30℃/h作为加热功率的计算基础。而在实际操作时,是以15℃/h作为升温速率,此值远小于YBS 71-12—2007的规定值,同时也保证了选定的蒸汽发生器功率具有一定的余量。由于采用的是水蒸气升温、升压,因此在升温速率确定的同时,升压速率也同步得到确定。水蒸气饱和蒸气压与温度的关系曲线见图2。热气循环试验中试验温度、试验压力与时间的关系曲线见图3。

图2 水蒸气饱和蒸气压与温度关系曲线

图3 热气循环试验温度、试验压力与时间关系曲线

4 热气循环试验运行

4.1 试验装置及流程

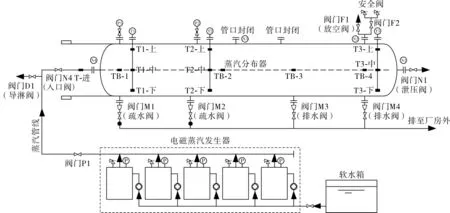

热气循环试验装置流程图见图4。

图4 热气循环试验装置流程简图

热气循环试验时将容器卧放,以容器底端(N4)往下向容器顶端(N1)倾斜 1%,以保证冷凝液排出。由于试验时材料会热胀冷缩,故将容器放置在9个马鞍托架上,并在马鞍托架底座下放置移动式坦克车,以防止温差应力过大造成容器变形。将蒸汽分布器安装在容器中心轴线上,并用钢丝固定。

容器内布置9个测温点,壁外布置4个测温点,蒸汽入口管道外壁布置1个测温点T-进,各测温点均为远传显示,其中测温点T1-上、T2-上、T3-上、T1-下、T2-下、T3-下距容器内壁的距离均为50 mm,测温点 T1-中、T2-中、T3-中位于容器中心,测温点 TB-1、TB-2、TB-3、TB-4 均布于容器外壁。

容器上总共布置2个测压点P1、P2,测压点上带现场表头显示和远传变送器。温度、压力数值均可通过上位机软件实时读取和记录保存。

4.2 试验准备

对热气循环试验安全区域进行划分,确保容器、管道仪表及用电设备等附属设施已达到试验要求,安全工作已准备妥当,操作人员已到位,蒸汽发生器处于工作状态(煮炉工作已完成),钛表面铁离子污染已重新检测并合格[15]。

4.3 试验步骤

4.3.1 第1次升温升压及降温降压

试验首日22:00开始进行蒸汽发生器带压调试,调试完毕打开管道导淋阀D1,开始暖管及管道吹扫。23:00打开蒸汽入口阀N4,同时关闭导淋阀 D1和疏水阀 M1、M2, 开启排水阀 M3、M4,引蒸汽入容器进行置换并且预热。蒸汽发生器启停压力0.1~0.2 MPa、质量流量为0.2~0.3 t/h。待泄压阀N1、放空阀F1有大量蒸汽出现时,关闭阀门N1、M3、M4,保持放空阀F1开启进行容器内蒸汽的置换。

次日2:00开始进行容器升温,关闭阀门F1,开启阀门 M1、M2、M3、M4 正常排放冷凝液。9:45容器的壁面温度为103.8℃,压力为常压,关闭蒸汽发生器,关闭阀门 N4、M1、M2、M3、M4,保持容器壁面温度并对试验装置各连接点进行热紧固。12:50开启阀门N4进行容器升温、升压,开启阀门M1、M2、M3、M4正常排放冷凝液。蒸汽发生器启停压力0.3~0.7 MPa、质量流量0.2~0.3 t/h。当容器壁面温度达到150℃时,将蒸汽发生器的启停压力调整到1~1.8 MPa、质量流量调整到0.4 t/h进行升温、升压。20:30容器壁面温度200 ℃、压力 1.5 MPa。20:30~21:30 通过间断补充蒸汽的方式保持操作温度和操作压力1 h。随后进入降温阶段,期间通过开启阀门F1、N1进行调节控制。试验第3日1:00容器压力降为常压,容器壁面温度为160.7℃。7:00在阀门N4处接入DN25 mm管,通入压缩空气促进降温,12:45容器壁面温度80℃。至此,首次升温、升压及降温、降压过程完成。

4.3.2 第2次升温升压及降温降压

试验第3日13:00开始进行容器再次升温、升压,控制过程与第1次升温、升压过程完全相同,21:15容器壁面温度 200℃、压力 1.5 MPa。21:15~22:15,通过间断补充蒸汽的方式保持操作温度和操作压力1 h。随后进入降温阶段,控制过程与第1次降温、降压过程完全相同。试验第4日1:00容器内压力降为常压、容器壁面温度为163.1℃。1:15在阀门N4处接入DN25 mm管,通入压缩空气促进降温。6:45容器壁面温度101.2℃,在阀门N1处安装轴流风机,采用风机外抽的方式强制降温。16:00容器壁面温度降至25.8℃,此时断开电源,打开人孔盖板对容器进行各项检查。

5 热气循环试验结果与讨论

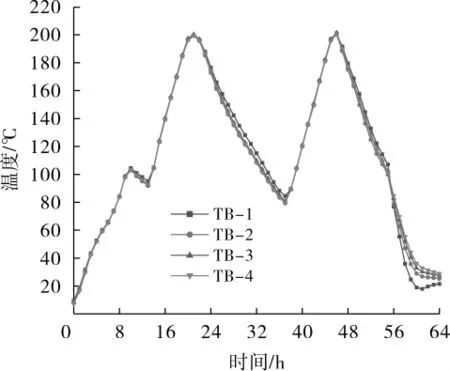

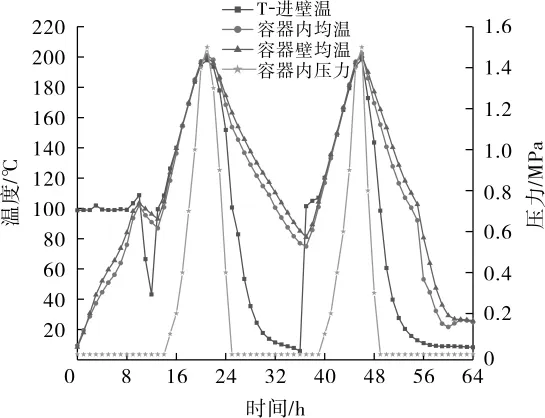

热气循环试验中容器内各测温点温度随时间的变化关系曲线见图5,容器壁各测温点温度随时间的变化关系曲线见图6,蒸汽入口(T-进)壁温、容器内均温、容器壁均温、容器内压力随时间的变化关系曲线见图7。

图5 容器内各测温点温度与时间关系曲线

由图5可以看出,钛-钢复合板制容器内9个测温点在第1次降温阶段和第2次降温阶段的重合性较差,推测可能是由于降温阶段降温速率过于缓慢,在阀门N4处通入压缩空气促进降温造成了容器内温度分布不均。第1次升温过程中,100℃之前升温阶段各测温点的重合性也较差,推测可能是由于前期容器内温度较低,蒸汽进入容器内后迅速凝结导致温度分布不均。在2次升温阶段,各测温点的重合性总体较好,说明蒸汽分布器设计合理。

由图6可以看出,容器壁4个测温点数据重合性较好,2次升温、降温速率都较为均匀,没有出现局部温差过大现象,说明整个试验的设计和操作都很成功。第1次平均升温速率11℃/h、平均降温速率7.74℃/h,第2次平均升温速率14.55℃/h,平均降温速率9.81℃/h。

图6 容器壁各测温点温度与时间关系曲线

由图7可以看出,在升温阶段,容器壁面温度大于100℃后,蒸汽入口壁温、容器内均温、容器壁均温保持一致。在降温阶段,由于停止蒸汽加入,蒸汽入口壁温迅速下降。容器壁面温度超过100℃时容器内才开始有压力,与理论设计一致。在容器内压力下降到常压后,容器壁面温度仍然维持在160℃左右且降温缓慢,需通入压缩空气来强制降温。

图7 容器温度、压力与时间关系曲线

6 结语

此次钛-钢复合板制容器热气循环试验的升温、降温速率均低于YBS 71-12—2007的规定,也没有出现轴向温差过大现象,满足试验技术要求。在通入压缩空气的情况下,2次实际降温速率均低于计算值17.09℃/h,主要是由于硅酸铝保温棉外层温度远小于60℃,且保温层外壁的实际联合传热系数比经验公式计算值小得多。虽然这两方面的因素导致蒸汽发生器功率选型偏大,但设计过程中并未考虑蒸汽在疏水阀、排水阀处的泄漏损失,这部分损失将导致实际蒸汽用量增大。试验采用的是5台蒸汽发生器撬装组合,实际操作时可以只开2~4台,保证在合适的功率下运行即可。

整个热气循环试验的设计和运行均按照技术要求严格执行,试验后即可进行目视检测、渗透检测、超声波检测和氦泄漏检测。通过热气循环试验,可以提前发现容器存在的内部缺陷并予以解决。文中提出的热气循环试验技术也可为同类钛-钢复合板制容器热气循环试验的设计与运行提供技术参考。