硫酸储罐罐底设计探讨

2021-07-21李良建熊丽芳

李良建,熊丽芳

(中国瑞林工程技术股份有限公司,江西南昌330031)

在工业生产中,硫酸作为重要产品之一,被广泛应用于化工、冶金、医药、新能源等领域。硫酸具有极强的氧化性和腐蚀性,对有机物具有极强的脱水性,一旦泄漏,会对土壤和地下水形成永久的破坏。因此,硫酸存储的安全性需要引起足够重视,科学合理设计硫酸储罐显得尤为重要。

硫酸储罐通常为立式圆筒形、带肋球壳拱顶、高径比一般不大于1的储罐[1],工作温度为常温,工作压力为常压。硫酸储罐的设计主要包括罐底、罐壁、罐顶等部位,其中罐底除了承受液柱静压力及基础的支撑反力,在靠近罐壁处,还受到罐壁及边缘力的作用,受力状况较为复杂。在工程实践中,罐壁与底板的角焊缝破裂引起硫酸泄漏最为常见,因此笔者就硫酸储罐罐底的设计进行探讨。

1 硫酸储罐罐底结构及受力分析

1.1 罐底结构

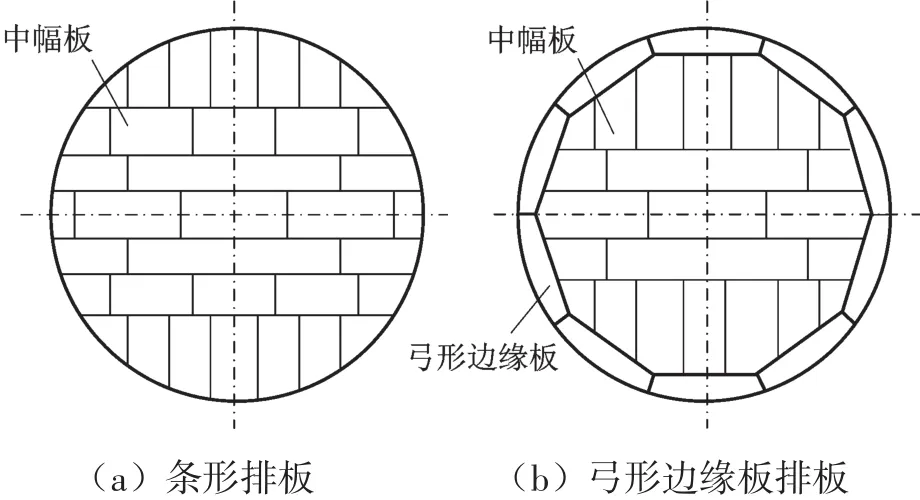

硫酸储罐底板主要有2种排板形式:条形排板和弓形边缘板排板。当硫酸储罐内径不小于12.5 m时,宜采用弓形边缘板排板。硫酸储罐底板排板示意图1。

图1 硫酸储罐底板排板示意

中幅板一般处于薄膜受力状态,其径向与环向的薄膜力大小一致,且应力很小。在确定中幅板的厚度时,主要考虑储罐的结构要求及罐底寿命。GB 50341—2014《立式圆筒形钢制焊接油罐设计规范》规定:除腐蚀裕量外,罐体直径不大于10 m时,中幅板厚度不小于5 mm;罐体直径大于10 m时,中幅板厚度不小于6 mm。

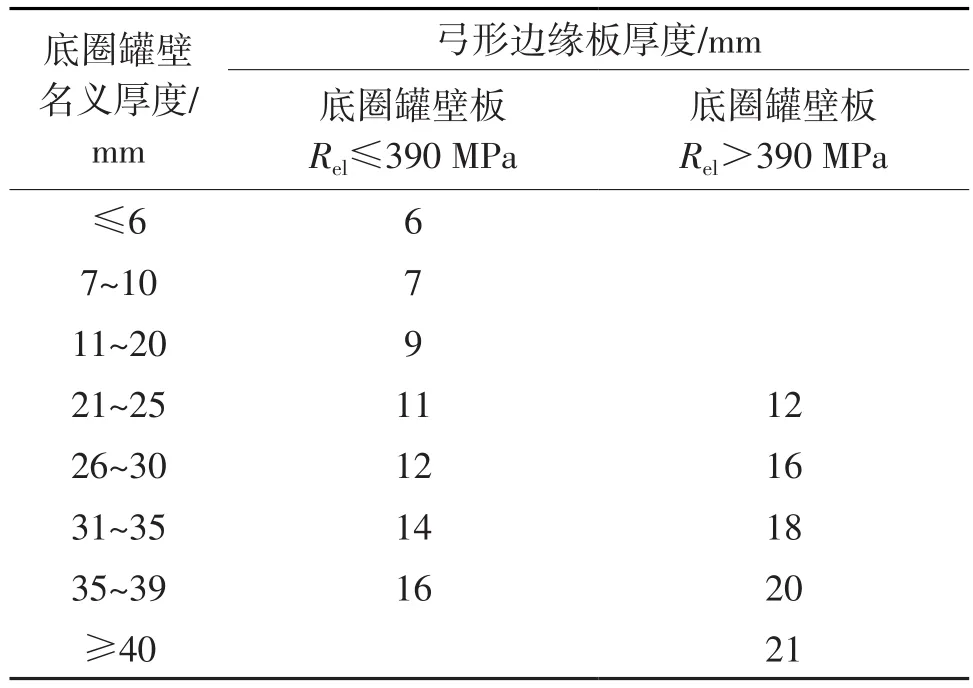

弓形边缘板受力状态十分复杂,其厚度与底圈罐壁厚度有相对关系,且弓形边缘板的有效厚度应不大于底圈罐壁的有效厚度。GB 50341—2014规定的弓形边缘板最小厚度(不包括腐蚀裕量)见表1[2]。

表1 弓形边缘板厚度

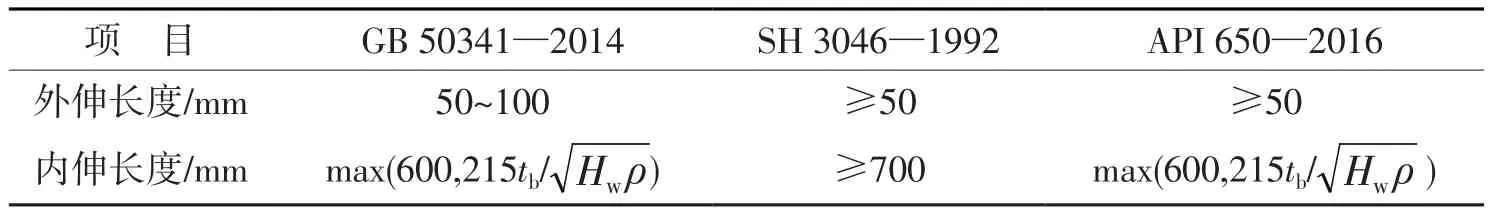

根据底圈罐壁与罐底板连接区域应力分布的特点,国内外相关标准对弓形边缘板内伸长度和外伸长度作了相应规定,详见表2。

表2 弓形边缘板内伸长度和外伸长度

1.2 受力分析

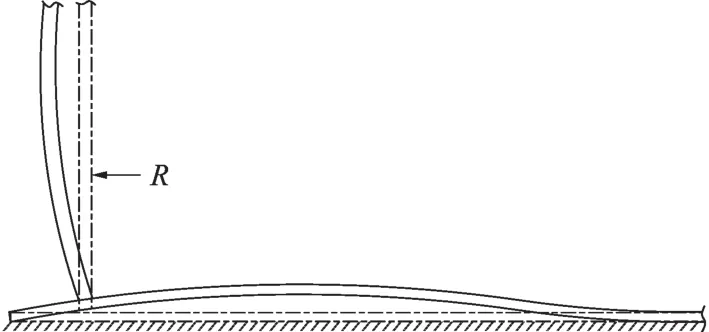

罐底中幅板相当于铺在弹性基础上的薄板,在正常情况下其所受应力很小,而弓形边缘板受力状况则十分复杂。在液柱静压力作用下,罐壁沿着径向扩张,与底圈罐壁连接的罐底约束了罐壁沿径向扩张,因此发生了罐底板脱离基础的局部变形,如图2所示。此时罐底板环向应力和径向应力在底圈罐壁与罐底板连接处为最大值,并沿径向向中心处迅速衰减。此处环向应力和径向应力均属于二次应力。二次应力具有自限性,即使其值超过材料的屈服极限,也不会破坏材料,因此将二次应力限定在2倍屈服极限范围之内即可。

图2 罐底板脱离基础的局部变形示意

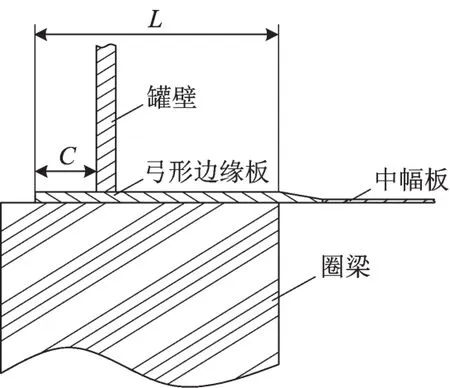

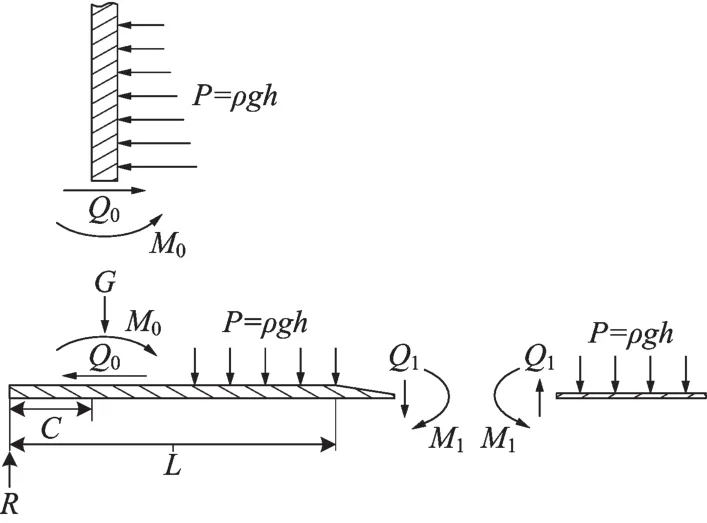

底圈罐壁、角焊缝和弓形边缘板强度设计是储罐设计的关键,以往都是将罐壁和罐底单独考虑,吴天云[3]提出将底圈罐壁、角焊缝和弓形边缘板作为一个整体进行研究,将弹性地基梁与刚性地基梁耦合进行受力分析,采用变形法分析求解底圈罐壁与弓形边缘板之间的相互约束弯矩M0和约束剪力Q0。如图3所示,在径向方向上,圈梁支撑区域为刚性地基梁部分,其余区域为弹性地基梁部分。底圈罐壁、角焊缝和弓形边缘板受力分析见图4。

图3 地基梁示意

图4 底圈罐壁、角焊缝和弓形边缘板受力分析

图4中,C是弓形边缘板伸出长度,M0和Q0是罐壁与弓形边缘板之间的相互约束弯矩和约束剪力,M1和Q1分别是弹性地基梁与刚性地基梁交界处梁截面的弯矩和剪力,R是圈梁对弓形边缘板的支撑力。弹性地基梁与刚性地基梁耦合法适用圈梁基础,此类基础能使罐底受力相对均匀,圈梁对罐壁的支撑更为牢靠,但罐底一旦发生泄漏,不易发现且维修困难。

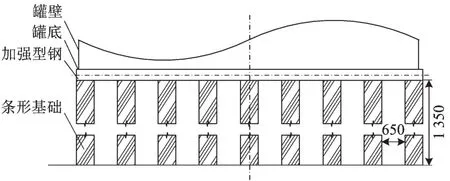

在工程实践中,圈梁基础和条形基础都是常用的基础结构形式。条形基础的最大优势为便于发现泄漏及维修。条形基础之间净宽一般为650 mm左右,条形基础高度小于 1 350 mm[4],结构示意见图5。

图5 条形基础结构示意

在罐底板与条形基础之间设置加强型钢,可减少底板厚度,降低设备投资。采用条形基础时,弹性地基梁与刚性地基梁交界处梁截面的弯矩M1和剪力Q1近似看作0,罐壁与弓形边缘板之间的相互约束弯矩M0和约束剪力Q0变化不大,故弹性地基梁与刚性地基梁耦合法仍然适用。

随着经济不断发展,硫酸储罐也面临大型化发展趋势。对于大容量储罐,M0和Q0对底圈罐壁与弓形边缘板间的角焊缝、弓形边缘板和底圈罐壁的应力计算十分关键,底圈罐壁厚度、弓形边缘板和角焊缝均应根据M0和Q0的影响进行应力校核。

2 硫酸储罐罐底计算

以设计10 kt硫酸储罐为例,对硫酸储罐罐底进行计算。硫酸储罐工作温度为常温,设计压力为常压,浓硫酸密度为1 800 kg/m3,材质选用Q345R,采用带肋球壳拱顶。

2.1 硫酸储罐设计思路

根据以往设计经验,硫酸储罐通常采用自上而下的设计顺序,即按罐顶、罐壁和罐底的先后顺序设计。在工程实践中,浓硫酸储罐直径D约为20 m,一般不超过40 m,罐顶采用自支撑式带肋球壳拱顶。罐壁厚度有3种计算方法:定点法、变点法和应力分析法,定点法适用于直径不大于60 m的储罐,且计算结果能满足工程要求,故采用定点法计算罐壁厚度。

在考虑风载荷时,罐壁设计主要计算其稳定性,通常在罐壁设置抗风圈将较长罐壁筒体变为短圆筒以提高罐壁的抗外压能力,且对弓形边缘板厚度和径向宽度作相应要求。在地震载荷作用下,储罐破坏形式主要有底圈罐壁局部外凸、罐壁与弓形边缘板间角焊缝开裂和底圈罐壁在圆周方向形成圆环状凸出等,引起上述破坏的主要因素是罐壁的强度和稳定性不能满足要求。在罐壁设计时,只要罐壁轴向压应力不大于许用临界压应力、设计液位到管壁上沿距离不小于液面晃动波高即认为罐壁满足强度要求。

对于弓形边缘板的最小厚度、内伸长度和外伸长度,相关标准已进行了相应的规定。值得注意的是,在考虑风载荷或地震载荷时,相关标准对弓形边缘板的内伸长度作了额外的规定。

2.2 硫酸储罐罐底设计计算

针对圈梁基础和条形基础2种不同的基础结构形式,分别简述硫酸储罐罐底的计算方法。

2.2.1 基于圈梁基础的罐底计算

根据设计经验,硫酸储罐直径D取20 m,高度H取18 m,计算过程如下:

1)对自支撑式带肋球壳拱顶进行设计计算,得到罐顶重量G1。

2)采用定点法求各层罐壁厚度,得到罐壁重量G2,其中底圈罐壁计算厚度为δc,取名义厚度δn。

3)在罐壁抗风稳定计算时,与底圈罐壁连接的弓形边缘板的有效厚度应不大于底圈罐壁的有效厚度。伸入罐壁内侧弓形边缘板最小宽度Lb>且不大于0.035D。

4)在罐壁抗震设计计算时,弓形边缘板距罐内壁的最小径向宽度0.035D),且不小于0.45 m。

弓形边缘板的内伸长度和外伸长度要同时满足上述3)、4)、5)的要求,而弓形边缘板的厚度可根据表2选取,中幅板的厚度一般不小于6 mm。值得注意的是,在进行抗震设计时,底圈罐壁厚度可能需增厚,弓形边缘板厚度将随之改变。

2.2.2 基于条形基础的罐底计算

API 650—2016[5]给出了条形基础支撑罐底的计算方法,为满足强度和刚度的要求,对罐底板厚度和允许挠度进行了规定,其中罐底板公称厚度tg按公式(1)计算:

式中:tg——底板公称厚度(包括腐蚀裕量),mm;

b——最大允许间距,mm;

P——作用在底板上的均匀压强,MPa;

Fy——底板材料的屈服强度,MPa;

CA——腐蚀裕量,mm。

储罐罐底厚度确定以后,需要校核相邻两型钢梁之间罐底板的挠度不超过允许值。底板中间挠度应小于或等于(tg-CA)/2,即其中Es为底板材料的弹性模量,单位为MPa。

国内有关储罐的标准未规定条形基础支承的硫酸储罐罐底计算方法,通过对储罐罐底进行受力分析可知,罐底板和支承型钢同时满足强度和刚度要求则认为罐底设计合格。国内有关条形基础支撑储罐罐底的设计计算可参照NB/T 47003.1—2009《钢制焊接常压容器》[6]和《机械设计手册》。

NB/T 47003.1—2009规定的条形基础支撑罐底的计算方法如下:

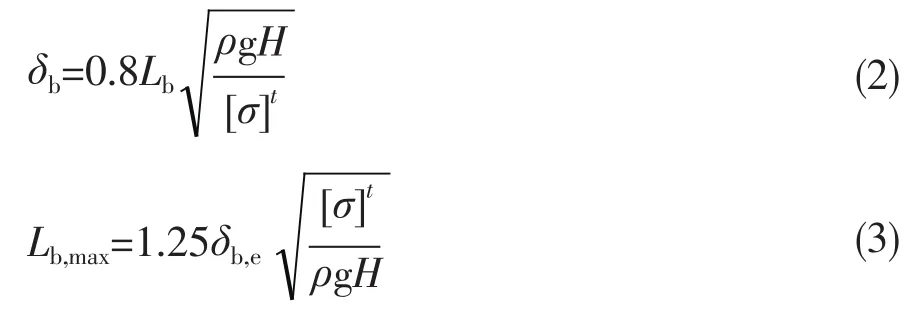

底板计算厚度δb和支承型钢的最大间距Lb,max分别按公式(2)和(3)计算:

式中:δb——底板的计算厚度,mm;

Lb——底板支承梁的间距,mm;

ρ——储液密度,kg/m3;

g——重力加速度,9.81 N/kg;

H——储液高度,mm;

[σ]t——设计温度下底板材料的许用应力,MPa;

Lb,max——底板支承梁最大允许间距,mm;

δb,e——底板的有效厚度,mm。

《机械设计手册》将罐底板简化为周边铰支,整个板面为受均布载荷的平板,中心应力和中心挠度分别按公式(4)和(5)计算:

式中:σ——平板的中心应力,MPa;

c1——矩形平板系数;

q——均布载荷,MPa;

b——支承型钢间距,mm;

h——平板厚度,mm;

f——平板的中心挠度,mm;

c0——矩形平板系数;

[σ]t——设计温度下底板材料的许用应力,MPa;

E——底板材料的弹性模量,MPa。

储罐罐底的设计要求罐底平板的中心应力不大于设计温度下底板材料的许用应力,即σ≤[σ]t;平板的中心挠度不大于平板厚度的0.2倍,即f≤0.2 h。

从罐底板厚度的计算公式可以看出:底部支承型钢间距越大,底板厚度越大。因此,合理布置型钢间距是设计罐底的关键。支承型钢可简化为受均布载荷的简支梁模型,参照材料力学简支梁计算公式校核其自身强度和刚度。在对支承型钢进行强度和刚度校核时,支承型钢变形量应不大于底板的变形量,从而确保整个罐底变形的协调性。

条形基础的储罐罐底板计算方法都是基于型钢加强薄钢板依据弹性力学理论推导而来,不同之处在于以下几点:①API 650—2016采用屈服强度进行计算,而另外2种方法采用许用应力进行计算;②为了确保罐底板厚度计算公式适用性,NB/T 47003.1—2009和《机械设计手册》分别限定支承型钢最大间距和罐底板挠度,而API 650—2016既限定了支承型钢最大间距又限定了罐底板挠度。

3 结语

笔者解读了相关标准对罐底板设计的具体要求,并指出弓形边缘板内伸长度计算公式的适用条件。通过对硫酸储罐底板的结构形式和受力情况进行分析可知,底圈罐壁与弓形边缘板之间的相互约束弯矩M0和约束剪力Q0是底圈罐壁、角焊缝和弓形边缘板强度设计的主要影响因素。同时,由圈梁基础和条形基础支撑罐底不同计算方法的分析对比可知,合理布置型钢间距是设计罐底的关键,对支承型钢进行强度和刚度校核确保整个罐底变形的协调性是非常必要的。