新型增透技术在致密煤层瓦斯开采中的应用研究

2021-07-21徐永吉

徐永吉

(晋能控股煤业集团寺河煤矿二号井,山西 晋城 048019)

0 引言

我国地下煤矿部分煤层密实度较高、透气性系数低,如果采用常规的瓦斯抽采工艺在低透气煤层中抽采效果较差,因此,研究新型致密煤层瓦斯开采技术对于提升致密煤层瓦斯抽采效率=具有重要意义[1-3]。

李岩[4]依托于某高瓦斯矿井工程,提出高压水射流割缝技术并验证了该技术对煤层的增透效果。王涛等[6]以马堡煤矿为研究对象,基于理论研究现状与工程现场实际情况提出了二氧化碳致裂增透技术,应用该技术后煤矿的瓦斯平均抽采纯量提升了2.39倍。安世岗等[6]基于现场试验验证了可控电脉冲波增透技术的可行性,采用该技术后煤矿的日均瓦斯抽采量较常规孔提高4.7倍,可控电脉冲波增透技术显著增强了该煤矿煤层的透气性。

综上所述,上述研究对于低透气煤层瓦斯抽采效率的提升效率依然十分有限。本文提出一种复合增透技术并基于现场试验验证了该技术能够大幅提高致密煤层透气性,研究成果为我国煤矿致密煤层瓦斯开采提供了一定的借鉴作用。

1 联合增透技术

1.1 超高压水力割缝

图1 为采用超高压水力割缝法在煤矿中开展瓦斯抽采时的施工工艺及设备空间分布图,由图可知,超高压水力割缝法的基本原理是利用超高压力的水射流对煤层进行切割形成缝隙,当水压卸载后煤层此时内部会形成导气缝,从而增加了煤层的透气性。根据岩石力学基本理论,超高压水流对煤体造成冲击破坏,在煤层内部形成围岩破碎区、塑性区和弹性区,应力发生重分布。应力升高区向煤层内延伸,形成卸压增透作用[7-8]。

图1 超高压水力割缝施工工艺

1.2 水力压裂

水力压裂技术是指通过向煤体内部钻孔形成压裂孔,在钻孔附近形成破碎区后,压裂液通过煤岩缝隙进入煤层,与原有瓦斯气体作用导致煤岩内部压力升高,从而进一步导致煤层内部裂纹不断扩张、生长,最后形成相互贯通的网状裂纹,因此,低渗透煤层的透气性增大[9-10]。

1.3 复合增透技术

本文提出的“超高压水力割缝+水力压裂”复合增透技术是指在煤层开采平面上交叉使用超高压水力割缝技术和水力压裂技术进行开孔,从而有效提升致密煤层的透气性。由上述内容可知,超高压水力割缝法的基本原理是利用超高压力的水射流对煤层进行切割从而在工作平面形成缝隙,进一步基于应力卸荷而提升内部裂纹大小;水力压裂技术是压裂液与瓦斯气体增大致煤岩内部压力升高,从而进一步导致煤层内部裂纹生长;因此,考虑到2种技术的特点与优势,复合增透技术是利用超高压水力裂缝提升了有水压致裂钻孔之间的贯通性,从而提高了煤层的透气性。

2 现场试验结果分析

2.1 现场试验方案

为验证“超高压水力割缝+水力压裂”复合增透技术对提升煤矿低渗煤层透气性的应用效果,本次研究依托于山西省大同市某煤矿瓦斯抽采工程,在该煤矿某工作面展开了现场试验。该煤矿某采区的平均每层厚度为6.95 m,瓦斯含量达7.32 m3/t,瓦斯压力在0.52~1.75 MPa之间。对某工作面采用复合增透技术的带开孔布置如图2所示。由图可知,本次试验研究共设置了超高压水力割缝复合孔(A、C、E行)、水压致裂复合孔(B、D行)、超高压水力割缝对照孔(F1孔)及水压致裂对照孔(F2孔)。孔间横向间距为0.8 m,纵向间距为0.4 m。

图2 某工作面增透钻孔分布示意图

2.2 施工工艺

采用“超高压水力割缝+水力压裂”复合增透技术提升致密煤层透气性时需要采用不同的施工工艺,起关键施工工艺要点如下:

1)按照图2所示方式开展钻孔工作,钻孔设备采用ZY-950型钻机,钻孔直径为100 mm。

2)当完成钻孔钻进工作完成后,对于水力割缝钻孔,选用ZGF-1009(A)型超高压水力割缝设备进行割缝,割缝压力为100 MPa;采用后退时割缝工艺,从钻孔后退冲割煤体,割缝之间的间距为1.0 m,单刀割缝市场为15min,单孔出煤量为7~9 t。待割缝完成后装入瓦斯抽采管路,并及时封孔。

3)在完成超高压水力割缝工序后,等待15 d,之后开展水压致裂工作。采用BYW315型煤矿井下压裂泵组对割缝钻孔周围压裂孔进行水力压裂。其基本操作流程如下:将水压由0 MPa上升到30 MPa后持续5 h及逆行压裂,之后将水压由30 MPa突降至15 MPa,使煤层种裂缝贯通、暴露。

2.3 瓦斯抽采结果对照

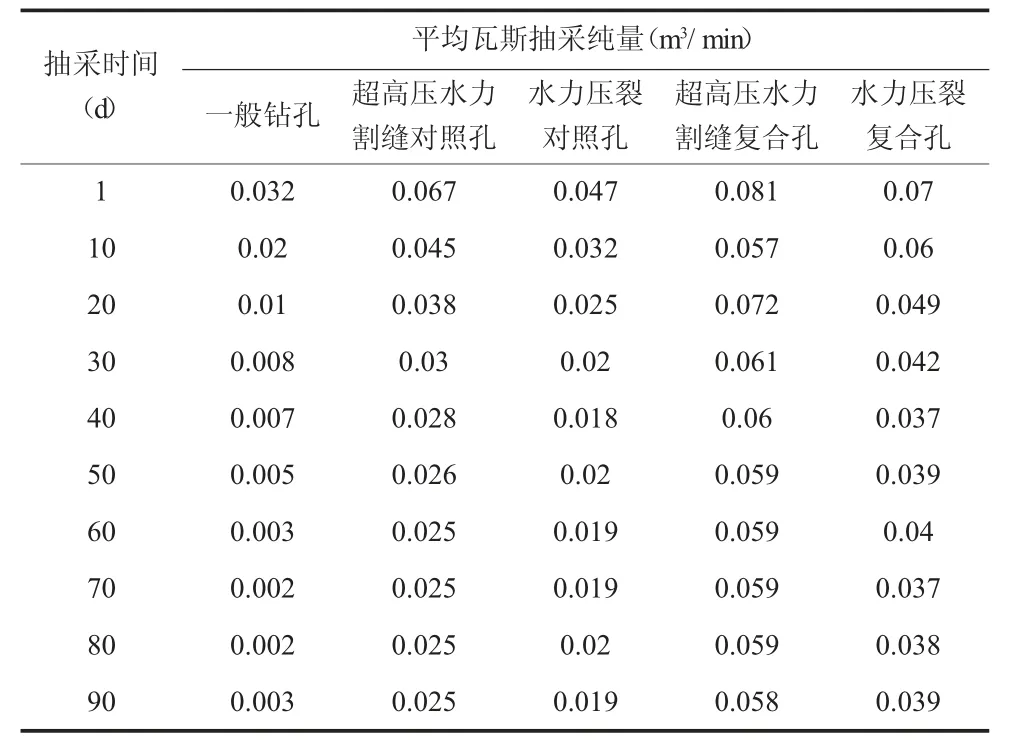

对图2所示各钻孔自抽采开始到抽采90 d内的瓦斯抽采数据进行实时监测与记录,得到各平均瓦斯抽采纯量与抽采时间统计数据如表1所示。由表1可知,各钻孔的瓦斯抽采纯量均随着抽采时间呈现出先逐渐降低后趋于稳定的变化趋势。此外,不同类型的钻孔瓦斯抽采效率具有很大的差别,瓦斯抽采效率具体变化规律:复合超高压水力割缝复合孔>水力压裂复合孔>超高压水力割缝对照孔>水力压裂对照孔>一般钻孔。以初始平均瓦斯抽采纯量(t=1d)为例,一般钻孔的初始瓦斯抽采纯量为0.032 m3/min,水力压裂对照孔和超高压水力割缝对照孔的抽采效率分别较一般钻孔提升幅度达到46.88%和109.38%,在采用复合增透技术后水力压裂复合孔的初始瓦斯抽采纯量达到0.07 m3/min,是一般钻孔的2.18倍,较水力压裂对照孔48.94%;超高压水力割缝复合孔的初始瓦斯抽采纯量达到0.081 m3/min,是一般钻孔的2.53倍,较超高压水力割缝对照孔20.90%。

表1 不同钻孔平均瓦斯抽采纯量随抽采时间变化关系

图3 为不同类型钻孔的平均瓦斯抽采纯量-抽采时间曲线,由图可知,随着抽采时间的不断增加,各钻孔的平均瓦斯抽采纯量逐渐降低,且降低速度逐渐减小,平均瓦斯抽采纯量和抽采时间之间符合指数函数变化关系。进一步观察到,当抽采时间达到40 d后,各钻孔的平均瓦斯抽采纯量均趋于不变,此时瓦斯抽采速率趋于稳定不变。一般钻孔的平均瓦斯抽采纯量稳定值在0.003 m3/min,水力压裂对照孔和超高压水力割缝对照孔的稳定值接近一般钻孔的6.33倍及8.33倍;水力压裂复合孔和超高压水力割缝复合孔平均瓦斯抽采纯量稳定值更大,分别接近一般钻孔13倍和19倍。综上所述,在不采用复合增透技术的条件下,采用单一超高压水力割缝或单一水力压裂技术对提高致密煤层的透气性效果有限,但复合增透技术能够大幅度提高钻孔的抽采效率,其相较于单一超高压水力割缝或单一水力压裂技术具有更明显的优势。

图3 不同类型钻孔的平均瓦斯抽采纯量-抽采时间曲线

3 结论

为有效提升低透气煤层的透气性、提高致密煤层瓦斯抽采效率,本文依托于山西某煤矿瓦斯预抽工程,提出了“超高压水力割缝+水力压裂”复合增透技术并展开了现场试验。在不采用复合增透技术的条件下,采用单一水力压裂技术或超高压水力割缝技术能够在一定程度上提高致密煤层的透气率,但复合增透技术能够大幅度提高钻孔的抽采效率,其相较于单一超高压水力割缝或单一水力压裂技术具有更明显的优势。研究成果为我国煤矿致密煤层瓦斯开采提供了一定的借鉴作用。