前湾煤业2S202-1综采工作面的智能化升级设计

2021-07-21高建新

高建新

(山西乡宁焦煤集团有限责任公司,山西 乡宁042100)

0 引言

随着国家科技水平的不断发展,将更加先进的智能化、自动化控制技术应用到煤矿开采中,实现整个工作面的全面、自动化无人开采,已成为当前实现工作面提升改造的重要方向[1]。目前,现有的工作面现场,主要以人员操作为主,虽使用了部分自动化设备,但存在设备的智能化程度较低、功能单一等问题,无法有效获取及远程控制该些设备的关键参数及操作,工作面的全面协调性相对较弱,这给煤矿的开采效率及作业安全性提升造成了重要影响[2]。为此结合乡宁焦煤集团前湾煤业有限公司2S202-1综采工作面的特点,开展了该工作面的智能工作面提升改造设计,最终通过实际运行验证了改造后的智能工作面的可靠性及稳定性,这对提升现场作业安全及企业经济收入具有重要意义。

1 2S202-1综采工作面概况分析

乡宁焦煤集团前湾煤业2S202-1综采工作面走向长度332 m,倾向长度75 m,主要开采2号煤层,埋藏深度189 m,煤层结构较简单,煤层厚度2.8~3.38 m,平均为3m,煤层结构简单,含0~2层夹矸;顶板主要为粉砂岩,局部为泥岩或砂质泥岩,底板多为泥岩,局部为粉砂岩;煤层倾角平均为5°,2号煤层煤质为焦煤,经鉴定煤层有爆炸性为II级自燃煤层。经过对该工作面中矿井瓦斯等级鉴定可知:该工作面的瓦斯涌出量1.79 m3/min,相对瓦斯涌出量1.42 m3/t,采面最大绝对瓦斯涌出量0.79 m3/min,掘进面最大绝对瓦斯涌出量0.16 m3/min,鉴定为低瓦斯矿井。同时,工作面中煤层本井田范围内为稳定全区可采煤层,该工作面在掘进期间运输顺槽、回风顺槽均无断层和陷落柱等导水构造。

2 智能工作面系统概述

目前,大力发展智能工作面已成为当前煤矿领域重点发展及提升的方向,但对智能化工作的定义却有所不同[3]。经过行业的一致探讨和论证后确定,所谓的智能工作面建设主要是指在工作区域以外的地点实施整个工作面的远程操作和远程控制,实现工作面中无人化或较少人员的煤矿开采工作面建设。整个智能工作面的建设是一个大的系统建设,包括了各类煤矿开采设备的远程控制子系统、工作面监控子系统、工作面集中控制子系统、各工作面之间的通讯系统等,各子系统之间通过以太网、无线网的全面覆盖,配备相应的硬件、软件及网络通信等多块连接,完成对整个智能工作面的建设[4]。目前,部分煤矿企业所建立的智能工作面相对较为狭窄,仅针对采煤机、液压支架、刮板输送机等关键设备进行了远程控制系统的建立,缺乏工作面系统的完整性,其他分块的建设或规划较为不明确,这使得整个工作面的建设、运行、维护等方面存在较大困难。

3 智能工作面系统构建

结合前文分析,经过全面研究后,确定了2S202-1综采工作面在智能工作面建设中所需重点考虑的子系统包括:采煤机智能控制子系统、液压支架电控子系统、工作面集中控制子系统、通讯网络子系统、工作面视频监控子系统、智能集中供液子系统等6大方向,结合该工作面的实际情况,对该些子系统的硬件、软件、通讯等方面进行具体设计和相互串联,实现对整个工作面的全面布局及设计研究[5]。下面就该工作面中关键子系统进行重点分析。

3.1 采煤机智能控制子系统设计

由于采煤机为一套复杂的煤矿开采设备,在其智能控制子系统设计中,需实现该设备的远程操作控制、运行参数检测、故障异常报警、设备自行诊断、数据参数实时显示等功能,因此,所设计的控制子系统采用了模块化设计,包括了DSP数据处理器、油温传感器、油箱液位传感器、倾角传感器、旋转编码器、CAN总线通讯、智能显示仪表、电控箱等部件,其中,DSP数据处理器采用了32位的CAN总线进行通讯连接,可完成采煤机的运行数据采集、计算、分析、判断、数据记忆及保存等功能,数据响应时间小于22ms;压力传感器选用了GYD60-Y2型,液位传感器选用了GYL60-Y2型,倾角传感器选用了SST800型。整套控制系统经过CAN通讯后,通讯速率达到了250 kbps。另外,在采煤机的高速和低速转轴上分别安装了振动加速传感器,所采集数据直接传递至DMX采集单元后,经过DSP处理器的分析计算,实现对采煤机转轴运行状态及寿命的实时监控。采煤机上部分检测元器件安装位置示意图如图1所示。

图1 采煤机上部分检测元器件安装位置示意图

3.2 液压支架电控子系统

液压支架电控子系统主要负责对整个液压支架的作业姿态、工作参数、操作动作等进行远程监测及控制,系统结构主要由若干个控制单元组成,其中硬件部分设计了PLC控制器、压力传感器、倾角传感器、行程传感器、红外线接收器、驱动器、CAN总线通讯电缆等组成,各检测元件在采集到液压支架相关参数后,传输至PLC控制器进行计算、判断处理,并将计算结果传输至计算机中,实时掌握并控制液压支架的工作状态,系统的通讯传输速率达到了260 kbps[6],液压支架上部位元器件安装位置示意图如图2所示。在此系统中,通过所安装的倾角传感器的相互串联,可实现对设备中掩护梁、顶梁、前连杆等部件的作业姿态进行监测,当检测到倾角超过设置的阀值时,系统中控制器则会自动执行倾角角度的调整,使液压支架保存最佳的作业,若倾角无法准确调整时,则会发出相应的报警,由控制中心的操作人员进行人工操作调整。

图2 液压支架上部位元器件安装位置示意图

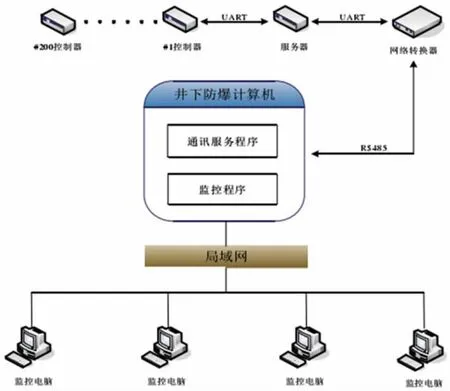

3.3 工作面集中控制子系统

此工作面中的集中控制子系统主要安装在工作面的顺槽中,设计了控制器车厢及人员操作车厢,其中,人员操作车厢中设计了4台计算及显示器,可实现对整个工作面中相关设备的远程监测与控制,实现对工作面中的集体调度。控制器车厢中设置了3台PLC控制器、交换机、后备电源等,数据信号的传递主要通过RS485进行传输,其中,PLC可有效协调各子系统的运行情况,保证各设备之间能实现有效的作业协调。工作面的集中控制系统框架图如图3所示。另外,通过此子系统,可将整个工作面的相关数据进行存储,并通过物联网技术,实现数据信息的资源传输与共享。

图3 工作面的集中控制系统框架图

4 工作面可靠性评价指标确定

4.1 采煤机智能控制子系统评价指标确定

结合前文所设计的采煤机智能控制子系统,为掌握其系统运行的可靠性及稳定性,对其运行时的6个评价指标进行了设计,主要包括采煤机状态识别、GIS定位与煤岩识别、采煤机滚筒高度调节等指标,具体框架如图4所示。其中,采煤机状态识别指标的实现则融合了多种智能化传感技术,通过检测采煤机上电机、摇臂等多个部件的参数,经过CAN总线的信号传输和处理器的计算,完成对该指标的计算评价。

图4 采煤机智能控制子系统评价指标框架图

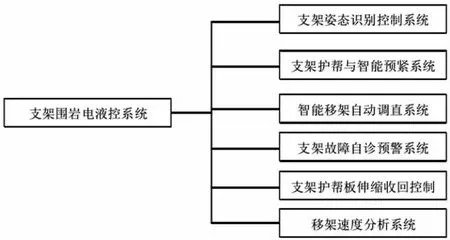

4.2 液压支架控制子系统评价指标

液压支架作为一套复杂的作业设备,其作业过程中所涉及到的动作相对较多,为掌握液压支架作业过程的可靠性,确定了其系统运行的评价指标,包括:支架护帮与智能预警系统、支架姿态识别控制系统等,具体框架如图5所示。通过对此些分系统的独立评价,实现对整个液压支架运行状态的综合评估。

图5 液压支架控制子系统评价指标框架图

4.3 工作面集中控制子系统评价指标

根据2S202-1综采工作面特点,为掌握该工作面中控制子系统的综合性能,确定了此工作面中集中控制子系统的评价指标,包括:一键启停、人员监测系统、工作面设备人员干预控制系统等,具体如图6所示。通过对各指标系统运行情况的评价,全面掌握整套集中控制子系统的综合性能。

图6 工作面集中控制子系统评价指标图

5 工作面系统应用评价效果分析

结合前文建立的各分系统及系统运行评价指标情况,通过将近6个月运行测试,得到了各子系统的运行结果,结果显示:采煤机、液压支架、工作面集中控制等子系统的运行均较为良好,能通过控制中心对各设备进行远程操作与控制,并在显示器中实时显示设备的运行状态,此过程,设备作业现场几乎实现了无人化操作,人员只需根据显示界面发出的异常情况进行有针对性的处理。由于井下环境的恶劣性及特殊性,系统中部分元器件出现了异常问题,此时,系统则及时通过显示器进行了故障异常报警提示,实现了整个工作面的智能化监测与控制。据该工作面负责人介绍,所建立的智能工作面与同类相比,具有更高的智能化控制程度,控制全面性更广。预估在设备维修费用、人工成本、产能提升等方面,每年可为企业带来将近100万元以上经济效益,得到了一致好评,验证了系统的可靠性及可行性。

6 结论

将当前更加成熟的智能化控制技术应用到工作面的建设及操作中,实现整个工作面的全面协调控制,已成为当前提示工作面作业安全性的重要方向。为此,结合2S202-1综采工作面的特点,开展了该工作面的智能工作面建设,通过确定各子系统的运行评价指标和实际运行测试,得出:该工作面中各子系统运行良好,具有更加智能的远程操作控制性能,工作面的系统完整性更加全面,提高了工作面的作业安全性及可靠性,也将给企业带来较大的经济效益,具有重要的实际应用价值。