基于QFD与TRIZ单相载波模块组装生产线布局改进设计

2021-07-20时连文王继荣郑宇航代相伍杨家岐李军

时连文 王继荣 郑宇航 代相伍 杨家岐 李军

摘要: 为了解决原有单相载波模块组装生产线定位差和场地面积浪费等问题,本文通过分析并总结用户需求,构建单相载波模块自动组装生产线的质量屋,获取该生产线各设计要素间的技术冲突,并运用发明问题决绝理论(theory of the solution of inventive problems,TRIZ)中的技術矛盾相关内容,解决质量屋列出的技术冲突。同时,综合运用质量功能展开(quality function deployment,QFD)理论与TRIZ理论,对单相载波模块自动组装生产线提出新的生产线设计方案。研究结果表明,该设计解决了生产线结构的复杂性、适用性与功能之间的技术冲突,避免了使用各种复杂算法对生产线进行布局设计,达到了特定场地条件下对单相载波模块的装配要求。该生产线的布局有效地节省了场地面积,部分结构的改进提高了生产线的效率及可靠性。该研究为生产线的布局设计提供了参考依据。

关键词: QFD; TRIZ理论; 单相载波模块; 生产线布局

中图分类号: TH122 文献标识码: A

单相载波模块是一种装配好的印制电路板(printed circuit board,PCB)组件,其组装过程包括安装下盒盖、贴标、放置PCB、安装上盒盖、压紧等步骤。单相载波模块的自动组装生产线[1],实现了上料、定位、传输和装配等一系列功能,但其采用的圆形生产线布局仍有一定缺陷,该类生产线更适用于场地的长和宽尺寸十分接近的情况。而且随着工位的增多,圆形生产线造成的场地面积浪费也就越多。PCB生产线的设计[2]采用直线形布局,虽然设备占地面积减小、场地利用率提高,生产线的长度保证了各检测设备及抓取设备的安放,但考虑该类生产线传输方向的单一性,对于某些长度较短的生产场地,随着工位的增加,若仍采用直线形布局,可能导致设备超出场地范围的问题;而P.V.G.N.H.Akhil等人[3]提出的生产线位置选择与布局方式,影响着生产成本和生产效率的高低;邓鸿剑等人[4]提出了用仿真迭代思想对车间布局进行规划,该方案仍需要应用系统布置设计(systematic layout planning,SLP)和遗传算法等,对于一般设计人员难度较大,可操作性较差;朱永生等人[5]运用工业工程(industrial engineering,IE)相关理论和方法对全自动智能锻造生产线的设备布局、工艺动作等方面进行了相关分析研究,提出改善设备布局方案,但该方法对其他非专业人员存在一定的难度。总之,生产线的设计不仅要考虑其本身的功能性问题,其在整个设计过程中的布局方式也应得到重视[6];李琴等人[7]以某企业生产车间为研究对象,采用SLP方法制定了最佳生产线布局方案;杜俊[8]通过分析汽车喇叭生产车间的现状,采用SLP方法和工业工程理论,对其生产线的布局拟定方案进行优化。由于自动化生产线占地面积有限,造型与布局复杂多样,在设计过程中需要兼顾生产线造型、布局、生产成本及效率等因素。在生产线布局过程中,应充分考虑加工设备占地面积与空闲场地的合理性,避免理论布局方案在实际应用中无法实现[9]。近年来,发明问题解决理论是工程技术领域创新进步的重要工具,其应用越来越广泛[10]。该理论通过打破思维定式,在原有设计基础上进行突破,并进行进一步创新设计[11]。因此,针对上述单相载波模块自动组装生产线中圆形与直线形布局产生的问题,本文基于QFD与TRIZ理论,对单相载波模块生产线进行改进设计。该生产线满足特定场地条件下对单相载波模块的装配要求。该研究为单相载波模块自动组装生产线的设计提供了理论依据。

1 QFD与TRIZ理论

质量功能配置(quality function deployment,QFD)理论是通过分析客户和市场需求来指导生产设计要求,其突出特征是使用质量屋(the house of quality,HOQ),建立用户需求与产品设计要素之间的对应关系[1213]。通过协调、分析并整合各部分内容设计出最优的产品,从而有效地解决用户的核心需求。

TRIZ理论是集系统性与创新性于一体,并致力于发现和解决系统中存在的矛盾冲突[13],且能有效摆脱发明过程中的惯性思维模式[14],为系统最优设计提供了一条理想途径。

QFD理论旨在解决“做什么”的问题,TRIZ理论则重在解决“怎么做”的问题,两者相辅相成,将两者联合运用,有利于简化设计流程,并更好地指导设计与生产。两个组合原理已应用于多个优化设计中,而运用TRIZ和QFD理论建立的仿生模型有效改善了风扇风量和噪声的问题[15]。

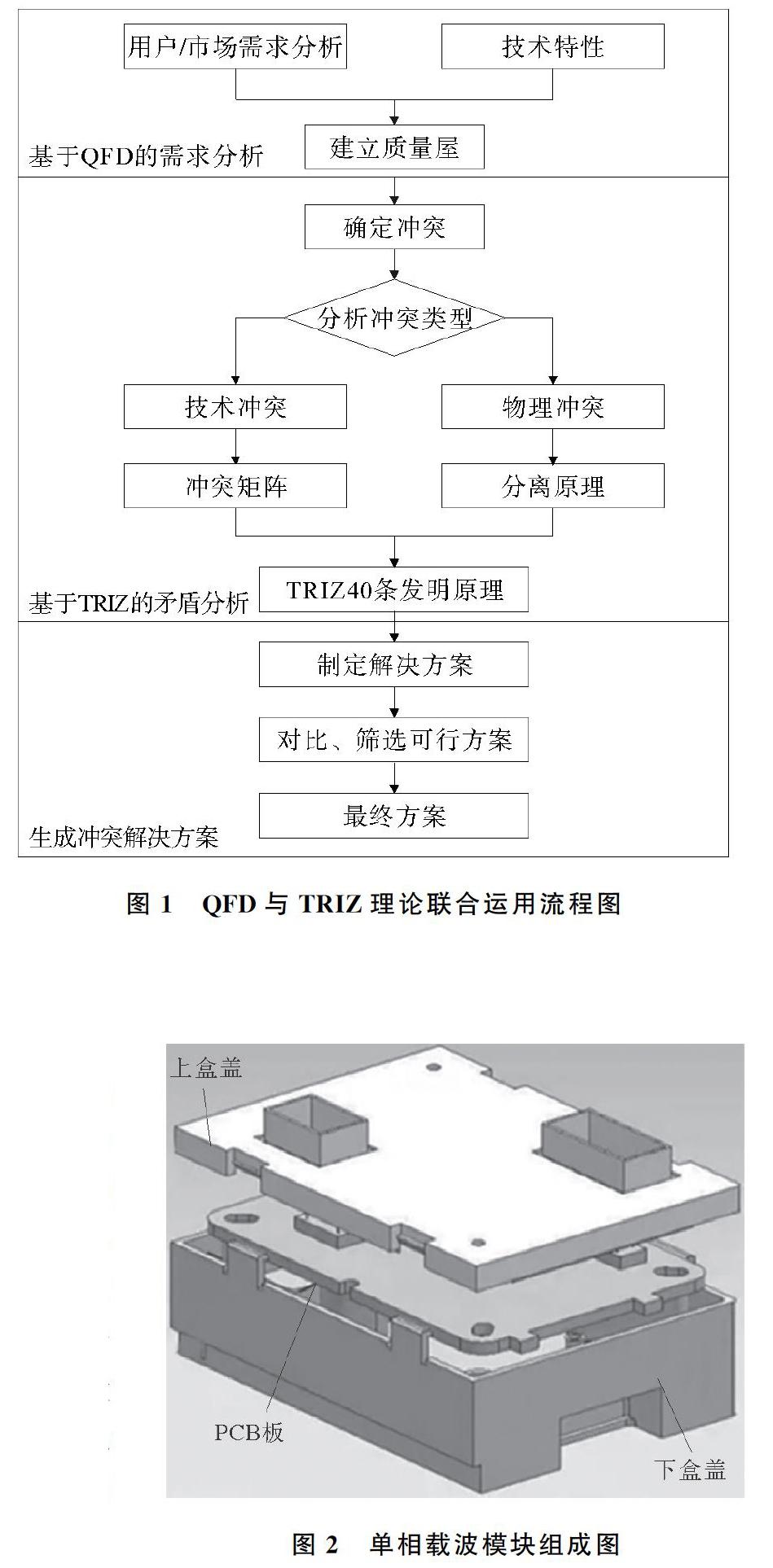

本文同样利用TRIZ、QFD和服务蓝图方法的集成,开发并演示一个结构化和实证的服务设计[16]。通过将服务QFD与TRIZ矛盾分析相结合,导出服务解决方案。QFD与TRIZ理论联合运用流程图如图1所示。

2 基于QFD与TRIZ理论的单相载波模块组装生产线布局设计

2.1 单相载波模块组成及组装流程

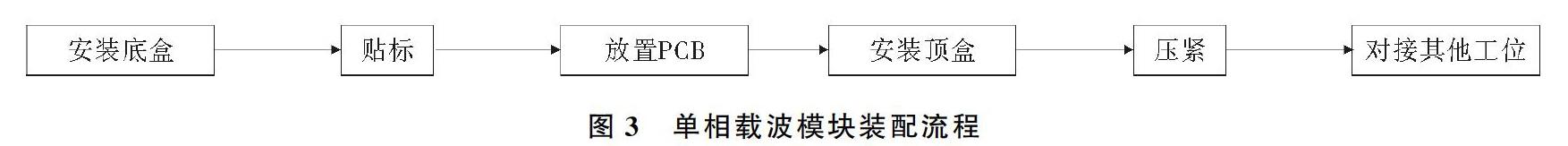

单相载波模块由上盒盖、PCB及下盒盖(内侧底面粘有标签)组成,该模块主要用于家用智能电表,单相载波模块组成图如图2所示[1],

单相载波模块装配流程如图3所示[1]。在装配过程中,生产线除了对各零件精确定位外,还应对其进行位置识别,只有位置正确的零件才可进入装配流程中,而位置不符合要求的零件予以位置调整。某生产厂家指定单相载波模块装配场地为3 m×1.8 m。经初步设计,将上料系统占地面积设为0.7 m×0.7 m,其它设备占地面积均设为0.5 m×0.5 m。在此条件下,自动组装流水线的布局紧凑合理,不允许生产线整体尺寸超出场地范围。

2.2 质量屋的构建

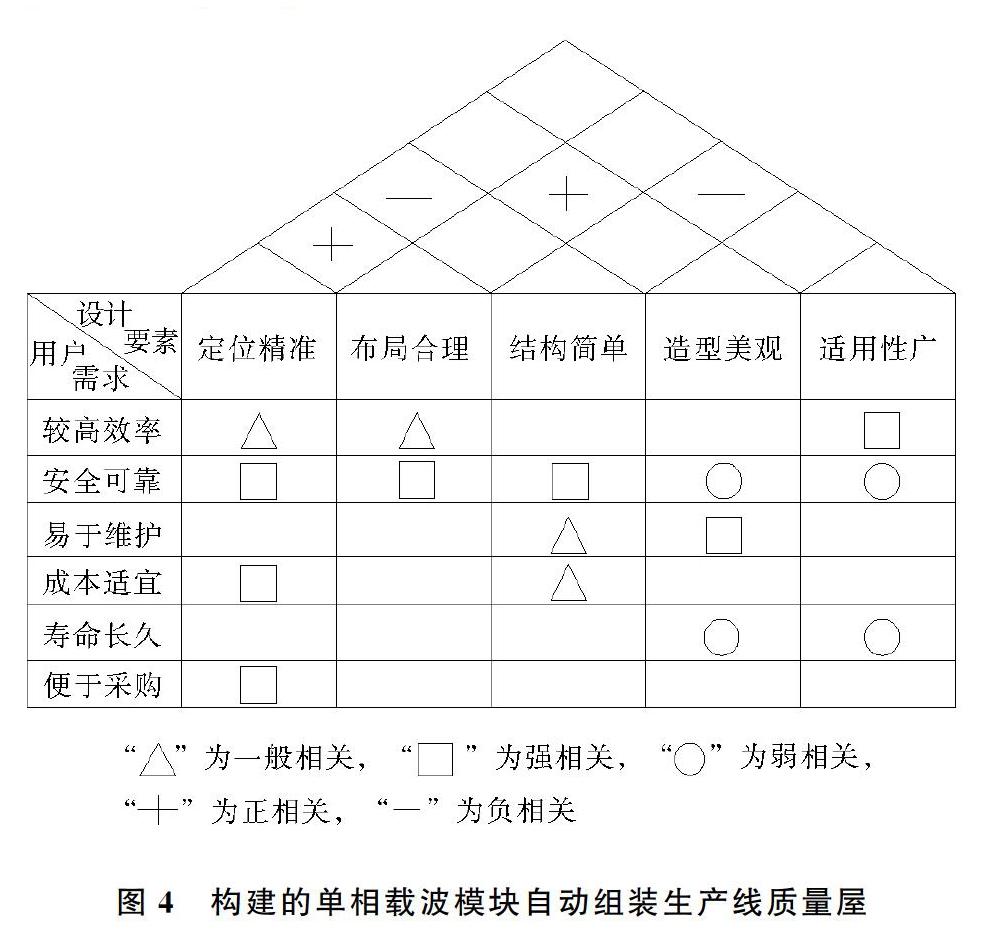

通过分析单相载波模块各零件间的装配关系及生产线设计要求,得出用户体验需求主要包括功能需求和经济需求。功能需求指标为:较高效率、安全可靠、易于维护;经济需求指标为:成本适宜、寿命长久、便于采购(标准件)。根据质量需求展开,除了用户体验需求还应考虑生产线设计技术需求,其技术指标为:定位精准、布局合理、结构简单、造型美观、适用性广。在QFD理论框架内,展开用户体验功能及经济等综合需求与设计技术需求指标矩阵,分析功能要素与用户需求之间的强弱相关性,建立“用户需求与设计要素”关系矩阵,构建的单项载波模块自动组装生产线质量屋如图4所示。

2.3 确定生产线设计中的冲突

当优化产品某一功能时,若有助于优化另一个相对应的功能,则表示这两个技术要素之间呈正相关;反之,如果恶化另一个功能,则表示这两个技术要素之间呈负相关,即存在技术冲突[17];如果对系统某一工程參数同时具有相反的需求时(例如要求某个工程参数既厚又薄,既大又小),表明存在物理冲突。为确定装配生产线设计中的冲突,对质量屋的技术要素进行如下分析:

1) 当采用技术要素“定位精准”(下盒盖定位准确、下盒盖与PCB板的装配准确,下盒盖的卡扣要与上盒盖准确装配)以满足“较高效率”这一需求时,将导致对应的定位零部件“结构简单”这一功能特性发生恶化,因此“定位精准”与“结构简单”之间呈负相关,为一对技术冲突。

2) 当采用技术要素“适用性广(满足不同批次、不同规格的单相载波模块的定位装配)”来满足“成本适宜”时,将导致“结构简单”这一功能特性恶化,因此“结构简单”与“适用性广”之间存在负相关,为另一对技术冲突。

2.4 运用TRIZ理论解决设计冲突

根据TRIZ的冲突解决原理,用39个通用工程参数对产品设计中的冲突进行标准化表述。将存在技术冲突的技术要素“定位精准”转化为通用工程参数“27可靠性”,将“结构简单”转化为参数“36系统的复杂性”,将“适用性广”转化为参数“35适应性,通用性”。通过查询冲突矩阵表[18],得到“40条发明原理”中相应的发明原理来解决技术冲突,生产线设计冲突矩阵表如表1所示。

表1右下侧所列数字是TRIZ理论推荐的一般性解决方案原理代号,对于装配生产线这个具体的设计对象,需要结合实际情况再进行讨论[19]。经过具体分析后,得出发明原理“组合合并5”,“多元性6”,“反向作用13”可以有效地解决设计中的冲突,并且还可以考虑引入“1分割”发明原理来解决第二对技术冲突。

各发明原理及其含义:

1) 1分割原理。将物体分成独立的部分,或使物体成为可拆卸的,以增加物体的分割程度[12]。

2) 5组合合并原理。在空间上将相同或相近的物体或操作加以组合,在时间上将相关的物体或操作合并。

3) 6多元性原理。使物体具有复合功能,以替代其他物体的功能。

4) 13反向作用原理。转换过去解决问题的方法,使物体的状态属性发生变化,如将活动部分改变为固定的,让固定的部分变为活动的。

5) 35性能转换原理。通过改变物理状态(浓度或密度)、柔性或灵活程度等,实现性能优化或改变。

由发明原理5“组合合并”和发明原理6“多元性”可知,将定位块固定在输送机构上,共同构成循环运输线,使其在具有最基本的产品传送功能的同时,还具有对所装配零部件的定位功能。

由发明原理13“反向作用”可知,依靠外加输送机构,先将PCB和下盒盖运至静止的平台,再予以装配方案变换为让原本静止的定位块跟随运输线一起运动(由控制系统控制运输线的静止、运动状态从而进行定位装配)。在完成一轮装配任务后,定位块仍能回到初始位置,参与下一轮装配。

由发明原理35“性能转换原理”及发明原理1“分割原理”可知,将定位块设计成可拆分及位置可调的弹性夹具,通过放置定位零件挤压弹簧元件,依靠弹簧的形变力,实现对各种型号零件的定位功能。

2.5 确定生产线布局

虽然单相载波模块的装配工位只有6个,但是为达到装配目的,所布置的设备却有9个,分别为上盒盖振动上料盘及抓取机械手、贴片机、压紧气缸、PCB料盘存放区、PCB抓取机械手、对接其它工位的抓取机械手。生产线布局图如图5所示,图中箭头为装配方向,矩形为装配工位。

由图5a可以看出,在6个装配工位外侧各布置一个设备,由于上盒盖与下盒盖装配工位之间间隔两个工位,所以其振动上料盘应相对布置,其余3个设备布置于各设备间的合适位置,通过查阅相关资料,该类生产线中回转盘直径不小于0.6 m,则该布局径向极限距离为0.7×2+0.6=2.0 m>1.8 m;由图5b可知,其长度方向极限距离为0.7×2+0.5×4=3.4 m>1.8 m。显然,此处采用圆形布局与直线形布局不合适;图5c与图5d的两种布局方式较为相似,通过对圆形和直线形布局进行改进,定位夹具仍然固定在与传送带连接的滑座上,考虑到参与装配设备较多,为避免出现图5a和图5b两种布局方式超出场地规定范围的现象,也为避免直线形传输布局因传输距离远及夹具自身重力等因素引起带的抖动,现将生产线布局改进成图5d的“环形”形式,将下盒盖、上盒盖、振动上料盘布置在环形轨道的弧形段,夹具固定在同步带的一侧导轨滑座上,有效解决了带的抖动与变形问题,该布局兼具圆形与直线形布局的优点;图5d在宽度方向的极限距离为0.7+0.5×2=1.7 m<1.8 m,在长度方向的极限距离为0.7×2+0.5×2=2.4 m<3 m。由计算可知,该布局方式符合规定的场地范围;图5c矩形布局虽然也能适应预先规定的生产场地,但由于四个拐角的特殊性,在四个拐角各布置一个带轮后,会增加驱动机构数量。

综合以上几种布局,最终选择环形布局方案,单相载波模块组装生产线布局如图6所示。由图6可以看出,两自由度机械手只在Y和Z方向运动,其它并无特殊要求,而三个四自由度机械手除对各零件进行抓取与搬运外(搬运动作在X、Y、Z方向进行),还对所夹的零件进行正反调整。

单相载波模块零件图如图7所示。由图7可以看出,下盒盖上两种类形的卡扣宽度、PCB板两排针的宽度以及上盒盖上两个开孔的长度均不同,因此,下盒盖、PCB板与上盒盖都存在正反之分,它们的正反调节由机械手的第四个旋转动作保证(Z轴方向),机械手的旋转调节指令依赖于其上面的光纤传感器(光纤传感器具有精度高、抗干扰能力强等优点[20]),即当机械手抓取零件后,传感器识别各零件的正反特征,并决定是否要进行旋转,以调节零件的正反位置。

光纤传感器与机械手间的工作原理如图8所示。由图8可以看出,当下盒盖上位后,光纤传感器以下盒盖上的卡口B作为识别特征,当下盒盖的方向与预先定义的方向一致(正向)时,机械手直接将其抓取运送到对应装配位置;当下盒盖的方向与预先定义的方向不一致(反向)时,机械手要先做一次旋转运动,然后再抓取下盒盖并运送至对应装配位置。PCB板和上盒盖的抓取与识别工作原理与之类似。

3 结束语

本文结合QFD与TRIZ理论,通过综合考虑设计要求及各种技术要素的关系,分析了生产线布局对生产效率与占地面积的影响。同时,构建了自动组装生产线的质量屋模型,并运用TRIZ理论中的4个发明创新原理,对PCB与下盒盖的定位方案及生产线布局进行分析和改进设计,通过用弹簧夹具代替夹紧气缸,用载具与传输带组合代替其它抓取机构,并将零件放到特定位置进行装配的方式,解决了生产线的结构复杂性、适用性与功能之间的技术冲突,避免使用各种复杂算法对生产线进行布局设计。通过改变生产线的造型与设备布置方式,结合相关计算对各方案的可行性进行验证,确定了最终环形布局方案,达到了特定场地条件下对单相载波模块的装配要求。该研究为今后的设计及方案改进提供了新的思路。

参考文献:

[1] 郑宇航. 单相载波模块自动组装生产线的设计[D]. 青岛: 青岛大学, 2020.

[2] 苏明顺. PCB生产线布局分析与吸塑盒抓取机械手设计研究[D]. 青岛: 青岛大学, 2018.

[3] Akhil P V G N H, Deepthi Y P. A case study of Spinning Industry plant layout for effective production[J]. Materials Today: Proceedings, 2019, 16(2): 694698.

[4] 邓鸿剑, 付建林, 程振, 等. 基于仿真迭代的两步车间布局规划[J]. 制造业自动化, 2019, 41(11): 1822.

[5] 朱永生, 王冲冲, 马向齐, 等. 基于IE技术的精锻生产线布局及机器人动作优化分析[J]. 拖拉机与农用运输车, 2020, 47(6): 7073.

[6] Papakostas N, Moneley J O, Hargaden V, et al. Integrated simulationbased facility layout and complex production line design under uncertainty[J]. Cirp Annals, 2018, 67(1): 451454.

[7] 李琴, 李泽蓉, 文忠波. 基于SLP的某车间设施布局优化设计[J]. 煤矿机械, 2011, 32(5): 2527.

[8] 杜俊. 汽车喇叭生产车间布局与优化设计[D]. 上海: 上海交通大学, 2011.

[9] 宋涛. 转盘轴承生产线布局优化及平衡研究[D]. 大连: 大连交通大学, 2019.

[10] 吴思, 檀润华, 古恩鹏, 等. 发明问题解决理论在医药卫生领域的应用进展[J]. 医学与哲学, 2019, 40(22): 2326, 55.

[11] 周善平. 基于TRIZ理论的云肩在茶叶包装盒设计中的创新研究[J]. 鞍山师范学院学报, 2020, 22(6): 6770.

[12] 易雪峰, 游娅娜. 基于QFD和TRIZ的儿童床改良设计[J]. 包装工程, 2017, 38(6): 246251.

[13] 王佳帅, 江牧. 基于QFD和TRIZ的視障者药品标签器设计研究[J]. 包装工程, 2020, 41(12): 6266.

[14] 张自强, 张恩忠, 刘海峰, 等. TRIZ理论对创新点子产生的推动作用[J]. 中小企业管理与科技, 2020(9): 118119.

[15] 陈亮, 窦昊, 魏煌, 等. 基于质量功能展开、发明问题解决理论和仿生学的产品创新设计[J]. 中国机械工程, 2020, 31(11): 12851295.

[16] Wang Y H, Lee C H, Trappey A J C. Service design blueprint approach incorporating TRIZ and service QFD for a meal ordering system: A case study[J]. Computers & Industrial Engineering, 2017, 107: 388400.

[17] 檀润华. 发明问题解决理论[M]. 北京: 科学出版社, 2004.

[18] 王传友, 欧阳怡山, 王国江. 创新方法TRIZ解读改进补充完善[M]. 1版. 陕西: 陕西科学技术出版社, 2015.

[19] 贺雪梅, 李隆真, 梁金生. TRIZ冲突解决原理在饮水机设计中的应用[J]. 包装工程, 2015, 36(14): 6063.

[20] 张永超, 赵录怀, 靳锦华, 等. 基于光纤传感器的弹簧检长系统[J]. 传感器与微系统, 2021, 40(1): 107109.