汽车机械式变速器变速传动机构的可靠性优化

2021-07-20楼江天陆江燕赵建辉

楼江天 陆江燕 赵建辉

[摘 要]随着人类社会对汽车需求量的增加,对汽车的结构设计和制造水平也提出了新的要求。特别是在采用机械式变速器的汽车设计和制造中,变速器直接关系到汽车最终的动力和操作。鉴于此,提出了一种基于MATLAB的多目标汽车机械变速器变速传动结构的可靠性优化方法,以助力我国汽车设计和制造,促进我国汽车行业的发展。

[关键词]汽车机械式变速器;变速传动机构;可靠性优化

[中图分类号]U463.212 [文献标志码]A [文章编号]2095–6487(2021)03–00–02

[Abstract]With the increase in demand for automobiles in human society, new requirements have been put forward for the structural design and manufacturing level of automobiles. Especially in the design and manufacture of automobiles using mechanical transmissions, the transmission is directly related to the ultimate power and operation of the automobile. In view of this, this article proposes a MATLAB-based reliability optimization method for the variable-speed transmission structure of a multi-objective automobile mechanical transmission, help my country's automobile design and manufacturing, and promote my country's automobile industry development of.

[Keywords]automobile mechanical transmission; variable speed transmission mechanism; reliability optimization

本文提出了一種基于MATLAB的多目标汽车机械变速器变速传动结构的可靠性优化方法,其中将机械变速器变速传动结构的内部零件可靠性和系统可靠性对比作为决策变量,使用标准间重要性相关性方法通过标准重要性得出不同目标的权重,并使用损失函数法制定目标函数,为最终用户提供最佳设计方案。

1 汽车机械式变速器变速传动机构的可靠性优化意义

在汽车结构设计中,机械式变速器具有寿命长、成本低、稳定性好的优点。同时,也具有体积大、复杂度高和舒适性差的缺点。由于市场竞争激烈,汽车制造商需要重新设计机械式变速器,以在竞争者中获得优势。但是,要做到这一点,就需要一种系统的方法,允许人们考虑多个目标。1886年,戴姆勒、迈巴赫和奔驰发明了他们的第一辆汽车,当时动力工程的先驱们已经开发出了能量传输所需的机械部件。在汽车发展中起了重要作用。汽车的动力传动系统保证了前进和倒退行程的启动、发动机加速和扭矩转换功能。这些功能需要执行机构和移动元件来干预功率流,实现发动机转速和扭矩的转换。第一辆专门为机动道路交通设计的三轮车只有一个齿轮,没有启动离合器。为了让车运转起来,需要用飞轮推动或曲柄推动。这辆奔驰三轮车的驱动装置是一个单缸四冲程循环,安装位置为984 cc,输出功率为0.65 kW。本茨利用以下机械部件将发动机的动力传递到发动机上:发动机曲轴的末端装有飞轮,确保发动机平稳运转,也可用于曲轴发动机。由于发动机是在车轴上建造的,一个斜齿轮以右角排列,在一个很小的空间内传递动力成为一个斜齿轮传动,这样就把转速稍微减少到一个中间轴。最后,链传动使得速度进一步降低到动力车轴上。从汽车起源开始的皮带和链传动逐渐被齿轮传动所取代。

今天,汽车发动机工作在一个特定的转速范围内,这个范围受怠速和最大转速的限制。但是,在实际中,动力和扭矩的提供并不统一,最大值也只能在部分情况下使用。因此,汽车变速器根据车辆牵引力的要求,对发动机的发动机转速和发动机的发动机转矩进行调整,使得功率基本保持不变。不仅如此,由于内燃机没有超过其可用速度范围(怠速到高怠速)的转矩和功率特性,因此,车辆不能从停止发动机的静止状态出发。要做到这一点,它需要一个动力吸收元件(如离合器)。此外,现有的发动机扭矩不足以提供坡度和动力加速,且发动机也只有一个转动方向,因此,需要一个转速控制装置来控制前进。基于上述原因,变速器位于动力传动系统的中心位置,对动力传动系统的增加有很大的影响。

2 汽车机械式变速器变速传动机构的可靠性优化模型

为了提高变速器在减速损失、扭矩振荡和换档时间减少方面的换档质量,需要精确和复杂的控制策略。由于汽车机械式变速器变速传动系统本质上是一个混合系统,传动轴的连续动力学(质量-弹簧-阻尼器动力学)和离散动力学相结合。因此,本文将以机动过程中车轮速度损失最小为目标的性能指标的优化。这个指标包括减少传动系统振荡、移动时间和最优控制的必要条件,定义了最优控制输入的类别,而最优换档控制问题则作为数值参数最佳化问题求解,并建立数学模型。这种数学建模用于在系统开发过程中对变速控制算法设计进行不同的仿真,从而能够评估可实现的性能及其对系统属性的依赖性。

该模型是根据以下假设推导出来的:将传动系统动力学模型化为质量-弹簧-阻尼系统,其中只考虑了第二轴的扭转刚度和阻尼;发动机被模拟为一个具有恒定惯性的理想扭矩驱动器和一个一阶线性滤波器,在指令和产生的发动机扭矩之间进行控制;在发动机的净扭矩中考虑摩擦损失。因为在所提出的控制策略中,转向盘应该总是锁定的,等效的发动机惯量考虑到了发动机、曲轴、飞轮、离合器盘和主轴;变速箱执行机构的控制输入是一个离散值信号,表示所要求的齿轮或中性状态;当一个齿轮啮合时,主轴和次轴的速度与相应的齿轮比率相关。在中性相中,主轴和副轴没有连接,接合过程通过同步阶段完成,在主副轴转速具有校正时,同步器通过摩擦力矩来消散动能;考虑到轮胎的无限刚度和无轮胎打滑,简化了轮胎与路面的相互作用,即输出;考虑电动机功率对转矩孔补偿程度的影响,同时要注意电动机规格的实际限制。具体模型算法流程如图1所示。

在实际针对这一优化设计来搭建可靠性设计模型的过程中,需要从技术水平、成本费用以及工艺复杂程度等来实现可靠度的分配,利用关于极限状态参数的有限信息来估计零件可靠性的方法,用来评估静态强度、疲劳强度和轴刚度方面的可靠性。在实际践行的过程中:要以零部件故障相对独立作为假设条件与前提,相应变速器的寿命与指数分布相符,在此基础上,将传动结构的可靠度进行分配,分别分配与变速器的轴、齿轮、轴承以及花键,而基于变速器轴下,相应可靠度进行分解后,是由疲劳刚度与轴疲劳强度构成,以Rs刚以及Rs强进行表示;基于变速齿轮下,进行可靠度分解后是由齿轮接触疲劳强度与弯曲疲劳强度构成,以Rc接与Rc弯表示;基于花键下,相应可靠度分解后为疲劳强度,以Rj进行表示。基于此,就得出了基于机械式变速器下相應变速传统机构的可靠性分配模型,即Rs×Rs刚×Rs强Rc接×Rc弯×Rj强。

3 汽车机械式变速器变速传动机构的可靠性优化实现

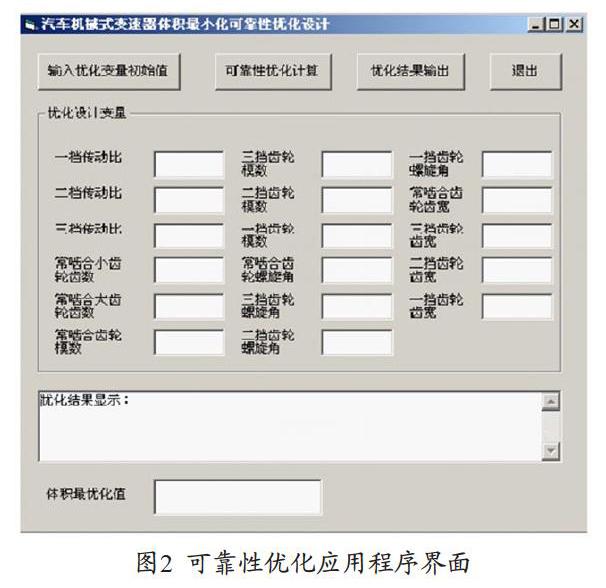

本文应用MATLAB工具箱实现了汽车机械式变速器变速传动机构的可靠性优化。第一个MATLAB版本于1970年在新墨西哥大学和斯坦福大学完成。MATLAB编程语言可以实现一个相互作用的工作任务,如同一个解释程序一样,可以实现MATLAB编程语言的全部功能。MATLAB是所谓的“toolboxen”在不同的语言环境下的运行,这些工具包括符号的数学计算、模拟、信号处理、逻辑推理、模糊逻辑、神经网络和其他工具。通过许多变量来定义触觉移位的期望行为,例如力分布、齿轮数量、行程、形状等,并且可以立即在设备上测试它的实际性能。其中许多参数也可以实时改变。该应用程序的另一个有价值的特点是可以模拟影响传动的不良条件,如齿轮错误啮合或机械振动等,在产品开发的设计阶段,可以极大降低时间和成本。

在汽车机械式变速器变速传动机构的可靠性优化设计过程中,需要将所有的设计元素融合在一起,可以提前预测受影响的问题。这种机制可以通过一个简单的专家系统来解释,从而找到解决已有问题的有效方法。MATLAB为汽车变速器传动结构的可靠性设计和基准开发了一个可靠性优化应用界面。这个界面可以很容易地重新配置一个两度自由度的反馈装置,以便测试诸如变速传动或动力学等多种设计特性,用作一个通用原型,在这个原型上可以立即测试新的设计思想。具体界面如图2所示。

在调试的过程中,只需要改变初始值,其余约束条件不变,在此基础上,针对不同初始值下的优化结果,进行对比分析后明确是否存在不同。同时,也可以以变量与目标函数为不变条件,并将其中的某个约束条件去除,进而针对这一约束条件去除前后的优化结果进行对比分析,以此来明确对约束条件的敏感程度。在进行这一优化后,得出的结果是:一档齿轮小齿轮的弯曲疲劳强度对优化结果产生的影响最大。

4 结语

机械式变速器以其效率高、重量轻、成本低等优点得到了广泛的应用。但是,机械式变速器也会因感应振荡而使乘客感到不舒适。为了限制这种振荡,提升机械式变速器的稳定性,论述了汽车机械式变速器中,变速传动结构的稳定性优化意义,构建了汽车机械式变速器变速传动机构的可靠性优化模型,并最终提出了汽车机械式变速器变速传动机构的可靠性优化实现方法和结果。

参考文献

[1] 李鹏,王晓娟,邓庆斌.手动变速器齿轮承载能力仿真计算及试验验证[C].2017中国汽车工程学会年会论文集,2017.

[2] 叶晓斌,夏维.关于汽车变速器的综合性能测试[C].2016中国汽车工程学会年会论文集,2016.