基于现场总线的生产线数据检测与信息化系统实现

2021-07-20韩鹏李新恒刘军张景亮陈祎

韩鹏 李新恒 刘军 张景亮 陈祎

[摘 要]随着智能制造和2035年远景目标的出台,我国制造业发展面临更大的机遇与挑战。企业在生产环节中需要针对、运输、制造、检测、库存和销售环节建立相应的信息化系统。针对不同企业生产特点、工艺需求等要素,信息化系统涉及的领域和设计方案有所不同。本文分析了一般自动化行业的信息系统需求,并提出了一种信息系统的实现方案。

[关键词]智能制造;信息化;信息系统;生产工艺

[中图分类号]TP274.2 [文献标志码]A [文章编号]2095–6487(2021)03–00–03

[Abstract]With the introduction of intelligent manufacturing and the long-term goal of 2015, the development of China's manufacturing industry is facing greater challenges. In the production process, enterprises need to establish the corresponding information system for deduction, transportation, manufacturing, testing, inventory and sales. According to the production characteristics and process requirements of different enterprises, the information system involves different fields and design schemes. This paper analyzes the information system requirements of general automation industry, and puts forward an information system implementation scheme.

[Keywords]intelligent manufacturing; informatization; information system; production process

1 检测与信息化系统(L2)功能

在智能制造的浪潮下,企业对生产线信息化提出了更高的要求,一般来说,生产线信息化需要具有以下功能模块:①数据通信模块。面向L3(企业ERP)和L1(生产线信息化)层级进行数据通信。②信息采集模块。针对生产线和工件流转信息,提供相应的状态监视(CM)数据的收集和工件生产线流转数据采集。③数据库功能模块。对L3级别和L1级别获取的数据,利用合适量级和成本的数据库软件,提供数据的存储、查询、修改与删除功能,其中数据涉及生产设备自身状态数据、报警、工件流转、物流仓储和订单数据等。④信息处理模块。信息采集模块收集的信息提供合理的数据处理算法,并对数据进行统计学、时域、频域和时频域分析,为采购、生产订单安排、数据故障预警提供一定数据支持。⑤现场生产数据展示模块。根据生产工序展示各个OP工位生产相关信息,如工艺菜单数据、加工进展、合格率等。⑥人机交互模块。針对不同使用人员提供分级权限设定、登陆密码确认、考勤统计等功能。

2 系统构架

2.1 数据系统

数据服务器是整个数据系统的核心,根据生产线规模的不同,服务区的架设位置和数目也不同。针对大型生产系统,含有多个具有复杂工位的生产线,可能需要有针对性地架设特殊类型服务器,并设计合理的通信构架。

服务器仅作文档/数据备份,车间各个服务器可以设定在某个时间段自动向服务器备份,网络负担小,且不会发生因为网络故障,车间无法工作等情况。管理人员可以分别登录各车间服务器,对生产线状况进行必要的查询统计。

2.2 硬件架构

交换机和路由器是数据组网的关键部件,选用三层交换机和路由器端口映射或VPN的方式,可以实现多级网络通信,并可以通过映射等方式实现外网的数据访问。每台数控设备的连接是通过智能终端和屏蔽网线连接就近位置的交换机,通信协议为PROFINET,且具有良好的现场抗干扰能力。

企业的工业局域网承担着设备和高级企业信息系统互联的任务。生产线设备都和企业局域网相联,对于有网卡的数控设备直接设置IP地址和网络接入ProfiNET,其他接口设备必须通过可靠的通信协议转换为ProfiNET协议,在工业总线通信协议的规范下,完成实时通信业务。

2.3 软件系统

软件系统是实现数据存储、查询和与用户进行功能反馈的渠道。通常,软件系统包含数据系统管理、数据系统交互(如数据库通信)等功能,同时,提供相应接口驱动,如RJ45、蓝牙等,完成对设备的数据采集功能。

同时,由于生产线需求的特殊性,软件系统还应具备工单下发、工艺配方修改,以及G代码等数控程序的修改功能,从而实现便捷的在线调试与作业软件更新。

2.4 总体网络拓扑图

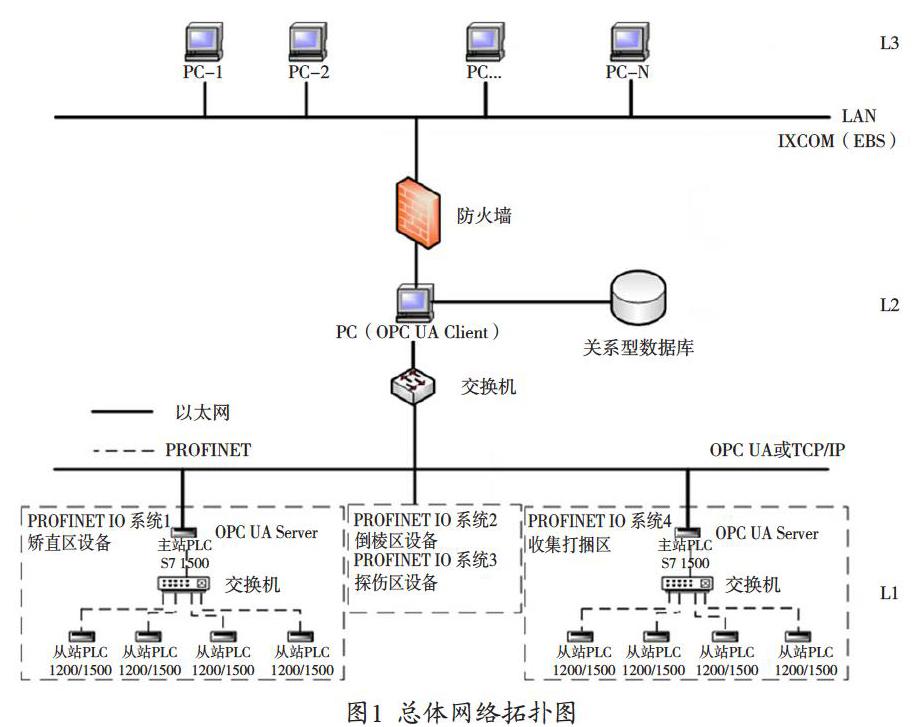

根据总体架构设计将整个系统分为3个层次,L1层包含4个区域生产线设备,生产线设备只通过区域主站PLC,遵循ProfiNET通信协议向L2层级发送数据;L2层接收L1层的信息存储入数据库,并将信息上传至L3层供远程监视;L3层接收L2层的信息监视L1层设备运行状况,并将信息分别在本地和云端进行存储。总体网络拓扑如图1所示。

3 数据统计分析方案

对于实施的统计分析模块分为4个标签页面,主要有首页、设备日志、统计图表、对比分析功能。以下就4个页面的功能分别介绍如下:

3.1 首页功能

首页分为布局图与状况图这两大显示页面,左侧功能区为企业的设备列表。布局图显示的是当前设备的实时状态,该部分功能将继承监测采集模块电子地图的实时功能。状况图显示的是该设备在当前的24h内的工况分布。

在统计分析这块,着重考虑的是设备应用状况的统计分析。采集回的信息都将记录进数据库,供日后其他系统调用。

统计分析模块中的设备布局图是供各个管理部门直接查看的,它与监测采集模块的状态信息保持一致,但该模块无需再单独配置,即可继承采集模块的信息,适合多人同时浏览。

3.2 设备日志功能

Logger功能是一般数据系统常用功能,用于记录设备的运行情况,对后期设备的运维提供相关数据支撑。功能区是时间选取功能和该时间段的柱状分布图。通过几项日志的查看可以详细了解每一天该设备的各项运行状态所发生的时间点,对于后期的生产管理追溯和设备管理追溯都有着重要的意义。

3.3 统计图表功能

“统计图表”标签页则是针对设备的详尽图表显示,通过该模块可以详尽地了解到各个设备的工作状态分布,通过直观的饼状图和直方图显示。可以针对设备的开动率、运行率、有效利用率分别显示。

4 L2与上级系统通信构架

4.1 设计准则

一般来说,通信系统的设计准则需要满足时效性与安全性,也就是说,在一定的通信负载的条件下,要满足相应传输的速率。这里采用以太网进行数据传输,一般来说可以达到相应的速率需求,但是,由于生产线设备的特殊性,存在不支持以太网接口的设备出现,那么在传输时效性准则下,需要合力安排需要采集数据的种类,并进行相应的数据压缩,降低数据通信负载。

安全性也是通信的关键要求之一,针对生产设备的攻击时有发生,特别是针对关键过程控制和核能发电控制设备的攻击一旦成功,则会对数据完整性与真实性造成损害,更有甚者,会造成重大安全事故。所以,针对通信安全性考虑也必须在通信构架设计之初就予以考虑,如采用OPC-UA等方式,实现以用户接入为导向的数据通信安全。

针对自动化控制的特殊性,需要在满足安全和时效性的同时实现可靠控制,这就需要通信硬件和软件保证一定的可靠性冗余,同时,需要满足硬,实时控制,也就是说需要在控制任务的截止期之前完成有效控制,采用ProfiNET等工业总线通信协议,实现相应设备的可靠控制。

4.2 详细设计技术方案

针对工业控制设备需求和现实操作需求,依据之前确定的通信需求和通信准则,在业务逻辑上进行精确区分,兼顾通信需求与业务功能需求,区分数据层和功能层,设计友好的HMI,便于用户使用,同时采用扁平化的系统构架,压缩用户之间的通信时间,打通PLC工业控制网络与车间及MES系统之间的通信。同时根据不同的网络需求,对不同网络协议的数据实现协议的解码,进而完成网络间的数据解包与打包,实现不同网络之间的智能网关功能。其次,要完成不同通信系统间的业务映射,实现企业级ERP与MES之间的订单下发、员工管理、报表下发等,同时通过5G等无线通信技术,实现对设备运行转台、故障信息的远程监控,在客户端采用B/S或C/S构架,通过授权方式,实现企业、设计和用户数据的安全。

4.3 项目实施难点

目前,随着信息技术的逐步发展与深入,自动化、信息化、智能化深度融合需求日益凸显。然而,由于一般自动化行业服务的产业链模块、人员技能、培训范围和公司运营成本等因素制约,反而在自动化行业内部实现信息化、智能化改造困难重重。这也导致了大型重资产、长周期运行的一般自动化行业亟需信息化改造需求与信息化实现之间的矛盾。同时,相对于IT技术,自动化技术往往更新换代速率较慢,在IT领域已经普遍使用的若干新兴技术无法顺利地嫁接至自动化企业中,同时由于IT行业自身运营模式的区别和人员技术类型的差异,在无法深入了解自动化紧密相关的工艺、设备信息时,很难贴合实际需求实现信息化与自动化的无缝对接,自动化设备的信息化改造仍然存在“两张皮”的实际情况。

此外,在项目的具体实施中,由于长期以实际设备为主体的自动化生产模式,导致公司对设备信息化实现的难度与复杂程度没有较好的预期,在项目的方案制定阶段并未将信息化作为必要的一环融入项目方案设计,导致相关自动化设备選型不满足信息化需求,数据采集设备选型和安装工艺不到位,项目人员无法支持相应信息化项目的开发等问题,甚至,由于初始设计的缺失,在车间出现根本不具备信息化网络搭建的现象出现。这些问题的出现,对项目的顺利实施带来了极大的阻碍。

5 结语

自动化设备的信息化赋能,绝不是“亡羊补牢,为时未晚”,而应做到“未雨绸缪,防患未然”。信息化设计必须伴随设备自动化设计全过程,在控制方案、设备选型、人员配置、项目推进、现场调试等阶段贯穿信息化设计的思路,同时结合设备本身的差别,选取合适的自动化设备的信息化接口,并开发相应的工业现场总线智能网关,针对生产线上不同设备实现串口、工业以太网的兼容。

参考文献

[1] 傅建中.智能制造装备的发展现状与趋势[J].机电工程,2014(8):7-10.

[2] 黄丰云,莫易敏,李艳,等.车辆轮对检修生产线信息化改造与控制系统设计[J].铁道车辆,2005,43(6):34-36.

[3] 纪静迪,黄克震,孙玲.基于现场总线的数据采集和监测装置设计[J].船海工程,2011,40(5):76-78.

[4] 张家波,舒忠玲,柏宏君.以太网现场总线实时监控系统应用技术[J].电工技术,2003(5):30-32.

[5] 陈波.总线型工业数据动态监测系统的设计与实现[J].电子与仪表技术,1994(4):21-25,30.