液压支架推移杆推杆尾断裂问题的技改方案及有限元分析

2021-07-20刘玉亮李攀攀

刘玉亮 李攀攀

摘 要:本文针对某矿支架整体推移杆结构设计了两种加强方案,通过基于ANYSYS的有限元分析,得出原始结构及两种技改方案各自的受力分析图,研究更优的解决方案。

关键词:液压支架;长推杆;推杆尾;有限元;焊缝撕裂

中图分类号:TD355.4文献标识码:A文章编号:1003-5168(2021)04-0067-03

Abstract: In this paper, two strengthening schemes were designed for the overall moving rod structure of a mine support, through the finite element analysis based on ANYSYS, the respective force analysis diagrams of the the original structure and two technical transformation schemes were obtained, and the better solution was studied.

Keywords: hydraulic support;long push rod;push rod tail;finite element;weld tearing

某矿ZY12000/25.5/55D液压支架推移杆使用过程中发生批量性推杆尾焊缝撕裂的情况,推杆尾甚至直接從推移杆上脱落。基于此,本研究设计了两种改良方案,模拟了4种工况,对该推移杆原始结构及两种改良结构进行了有限元分析,对三种结构进行对比分析。

1 推杆技改结构设计

1.1 推移杆原结构

推杆主材质为Q890,其采用整体式长推杆箱结构形式,箱型中部有一竖肋,推杆尾为弧形面结构,连接销轴孔倾斜一定角度,尾部推杆尾为铸造件,材质为ASTM A148 115-95;推杆长度为3 702 mm,最高处为415 mm,最宽处为280 mm;使用中出现的推杆尾断裂情况多数为图1中焊缝Ⅰ(推杆尾与盖板焊缝)及焊缝Ⅱ(推杆尾与底板焊缝)开裂导致的[1-2]。原始推移杆结构如图1、图2所示。

1.2 技改方案A

技改方案A涉及三方面内容,一是增加推杆尾尾部加强板,二是增加两侧立筋加强板,三是增加盖板加强板[3-4],如图3所示。

1.2.1 增加推杆尾尾部加强板。其与推杆尾尾部倒角重合,规格为Q550δ20,焊缝为一周16 mm角焊缝。人们要对图1中的焊缝Ⅰ进行保护及加强。

1.2.2 增加两侧立筋加强板。在两侧立筋外侧各加1件加强板,规格为Q890δ10,焊缝为一周10 mm角焊缝。

1.2.3 增加盖板加强板。在推杆尾与立筋焊缝位置增加一块加强板,规格为Q890δ10,焊缝为一周10 mm角焊缝,对图1中的焊缝Ⅱ进行保护及加强。

总的来说,通过在焊缝薄弱位置及应力集中位置增加几处加强板,对焊缝进行保护,改善焊缝受力情况。

1.3 技改方案B

技改方案B涉及六方面内容,下面逐一进行分析。

1.3.1 立筋取消折弯段,改为长直板。原有的立筋为折弯板,前端平直,推杆尾端向内侧折弯10 mm。技改后,其改为长直板。

1.3.2 推杆尾加宽,与两侧立筋贴合。原有的推杆尾宽度为130 mm,加宽为150 mm。为保证整体限位尺寸不变,两侧限位的挡板宽度各减小10 mm。

1.3.3 加长推杆尾前端尺寸。推杆尾前端加长100 mm,高度为100 mm。此位置与小盖板进行焊接。

1.3.4 中筋结构结构调整。中筋前端增加一处斜台,用以与盖板的搭接。

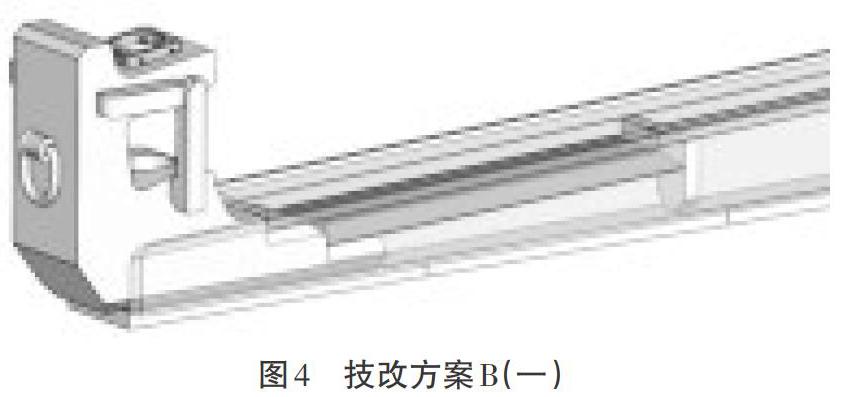

1.3.5 内部增加一块小盖板。原盖板的下方增加一处方板,一周开45°坡口,分别与筋板、立筋、推杆尾加长段进行焊接[5],如图4所示。

1.3.6 改变立筋与盖板焊缝结构。后部角焊缝技改为双侧60°坡口焊,如图5所示。

总的来说,对推杆尾自身强度进行加强,对盖板与立筋焊缝结构进行技改,增加推杆内部盖板,以分担推杆尾焊缝受力。

1.4 方案对比

方案A优点是方便实施,可以在原有基础上直接进行技改,缺点是未充分改善受力状况;方案B优点是加强位置较多,整体强度提升,缺点是无法利用旧件进行改造,只能加工新件。

2 有限元分析

2.1 工况选择

按照《煤矿用液压支架 第1部分:通用技术条件》(GB 25974.1—2010)要求,对推杆进行垂直加载,然后施加约束。如图6所示,对推杆施加外部荷载及1.5倍抬底千斤顶推力,并施加约束。

2.2 原结构有限元分析

按照2.1所述,在图6状态下,对原结构推杆施加1.5倍抬底千斤顶推力的荷载,得出应力云图,如图7、图8所示。

研究表明,根据有限元分析结果,原结构推杆母材所受最大有效应力约为820 MPa,焊缝区域所受最大有效应力约为760 MPa。

2.3 方案A分析结果

按照2.1所述,在图6状态下,对方案A推杆施加1.5倍抬底千斤顶推力的荷载,得出应力云图,如图9、图10和图11所示。

研究表明,根据有限元分析结果,方案A推杆母材所受最大有效应力约为815 MPa,焊缝区域所受最大有效应力约为690 MPa。

2.4 方案B分析结果

按照2.1所述,在图6状态下,对方案B推杆施加1.5倍抬底千斤顶推力的载荷,得出应力云图,如图12、图13和图14所示。

研究表明,根据有限元分析结果,方案A推杆母材所受最大有效应力约为725 MPa,焊缝区域所受最大有效应力约为400 MPa。

3 结果评价

分析结果显示,优化方案B在结构整体刚度及连接头与箱体截面过渡方面优于原方案及优化方案A。在原方案中,从实心截面到箱体截面的过渡剧烈,刚度不匹配,截面突变部位会出现较大的应力集中,优化方案A改善效果不明显,建议基于优化方案B完善结构,实现截面刚度合理过渡。

建议加大推杆尾上R30圆弧,并加大圆弧到焊缝的距离。根据损坏情况,选择上面的有限元分析工况,同时按《煤矿用液压支架 第1部分:通用技术条件》(GB 25974.1—2010)中21C工况进行了计算,发现推杆强度在理论计算中的安全系数不高,因此在允许的情况下把顶板和底板板厚由25 mm增加到30 mm。

4 结语

本文通过对推移杆两种技改方案的有限元分析,得出各工况及各结构下推杆尾位置的应力云图及变形云图,根据应力情况判断各方案优劣,并根据各自应力变化情况判断继续优化的方向,从而得出最优方案。

参考文献:

[1]王国法.液压支架技术[M].北京:煤矿工业出版社,1999:58-59.

[2]李海宁.液压支架小截面推移杆强度有限元分析[J].煤矿机械,2010(1):90-92.

[3]孙红发.ZY10800/28/63型液压支架推移杆可靠性分析与研究[J].煤矿机械,2008(6):45-47.

[4]鲁忠良,景国勋,肖亚宁.液压支架设计使用安全辨析[M].北京:煤炭工业出版社,2006:46-47.

[5]贾建军,吴劲松.危险工况下液压支架推移杆的研究与分析[J].煤矿机械,2010(9):43-44.