袖阀布袋锚杆加固松软地层试验研究

2021-07-20卫国芳张明

卫国芳 张明

摘要:钢管锚杆加固松软地层注浆质量不易控制,不能充分发挥锚杆的承载力,为此,提出采用改进袖阀布袋锚杆加固松软地层。开展了松软回填土层袖阀布袋注浆试验、袖阀布袋锚杆与钢管锚杆对比试验及袖阀布袋锚杆抗拔试验。试验结果表明:① 袖阀布袋承受的最大注浆压力为1.4 MPa,布袋破裂后浆体包裹在锚杆周围,抑制了浆体流动。② 袖阀布袋锚杆布袋破裂后形成直径为15 cm的圆柱形注浆体包裹于锚杆周围,而钢管锚杆注浆后浆体渗漏扩散严重,锚杆周围浆体分布不均匀,前者具有更为可靠的注浆质量与锚固力。③ 袖阀布袋锚杆最大抗拔力为杆体抗拔承载力标准值的103.5%~122.8%,充分发挥了杆体材料的强度。④ 试验中锚杆破坏时无明显的塑性变形,说明锚杆与地层粘结牢固,注浆效果良好。

关 键 词:

袖阀布袋锚杆; 松软地层; 抗拔承载力; 注浆试验; 抗拔试验

中图法分类号: TU472

文献标志码: A

DOI:10.16232/j.cnki.1001-4179.2021.05.024

在淤泥、淤泥质土、松散杂填土及砂土等松软地层设置钢管锚杆,注浆质量难以保证,且浆液扩散后,杆体与周围土层缺少注浆材料的粘结,影响承载力的发挥。同时注浆孔易堵塞,导致注浆效果不易控制。当锚杆设置位置上覆土层较薄时,极易发生地面冒浆、管沟串浆现象,锚固效果得不到保证,同时浪费水泥材料。解决上述问题的关键在于锚杆杆体材料的选择与施工工艺的改进。锚杆杆体材料的选择方面:郑晨等[1-2]、张俊儒等[3]、袁仁爱等[4]提出了玻璃纤维锚杆,该锚杆具有更高的抗拉强度、优异的耐腐蚀性能及普通钢筋锚杆所不具有的绝缘性能,性价比高,在地下结构抗浮与隧道软岩加固工程中得到广泛应用。刘学鹏等[5]将掺XPM外加剂的喷射混凝土与水胀式锚杆的组合支护技术应用于深埋、特长隧道施工中,取得了较好效果。

锚杆的施工工艺方面,针对钢管锚杆的缺点,研究者结合袖阀注浆技术,对锚杆进行改进。袖阀注浆技术最早应用于地基加固工程。陈剑华等[6]采用袖阀管注浆法对抽水蓄电站拦沙坝松散地层进行加固,使土体强度与防渗效果在多次注浆后得到提高,增强了坝基整体抗滑、抗压和防渗能力。李新房等[7]采用袖阀管注浆技术对明挖深基坑工程进行加固,达到了很好的沉降控制效果。周韶华[8]采用膜袋袖阀管注浆技术对广东汕湛高速公路路基溶洞进行处治,达到了非常好的效果,相对于普通的袖阀管注浆,具有质量易于控制、施工面小及加固效果突出的优势。帅建兵[9]将隔压膨胀膜袋袖阀管注浆技术成功应用于青岛地铁4号线人民大会堂地表超前注漿施工中。陈阳[10]采用袖阀管二次超细水泥浆注浆方案对隧道洞口进行注浆加固,有效抑制了洞身变形下沉。马驰[11]利用袖阀管注浆技术对隧道塌方体进行加固处理,加固后土体强度显著提高,初期支护变形得到有效控制,加固效果明显。

在以上研究成果的基础上,本文提出采用布袋包裹并在钢管外设置橡胶袖阀的新型袖阀布袋锚杆结构,用于加固松软地层,可以有效解决钢管锚杆应用时出现的注浆问题。

1 袖阀布袋注浆锚杆组成及工作原理

1.1 袖阀注浆锚杆的组成

袖阀布袋锚杆主要由锚杆杆体、锚头、袖阀、布袋、固定箍等组成,结构示意如图1所示,锚杆大样如图2所示。

1.2 工作原理

袖阀管是一种只能向管外出浆,不能向管内返浆的单向闭合装置。注浆时,压力将小孔外的橡皮套冲开,浆液进入地层,当管外压力大于管内时,小孔外的橡皮套自动闭合,防止浆液逆流回管内。根据袖阀管的原理,将钢管锚杆进行改造,在钢管底部承载段设置袖阀,并在一定长度范围内设置高强土工布袋,两端绑扎在钢管上,钢管端部设导向头,在软弱地层内采用打入式施工然后进行注浆。施工时采用潜孔钻机的冲击器将锚杆打入土层至预定的深度,外端口接注浆泵进行压力注浆,使得布袋涨开,形成锚固体。由于设置了袖阀,可避免孔口返浆。

袖阀布袋锚杆相比成孔注浆锚杆施工简便、造价低。袖阀可实现单向注浆,消除孔口返浆影响锚固效果、浪费水泥等问题。布袋注浆将所注的浆液限制于特制的布袋中,避免了管沟串浆、地面冒浆的问题,可节省注浆用量。布袋注浆后体积膨胀扩大了锚固体直径,同时压密了锚固体周边土体,提高了锚杆与土体之间的摩阻力。因此,该锚杆相比传统技术具有施工简便、节约注浆材料、提高锚固效率等优点,适合用于回填土、淤泥质土、松散的砂类土层,具有减小锚杆长度和注浆量等显著优点。

2 袖阀布袋锚杆加固松软回填土层试验

2.1 试验场地概况

试验场地位于深圳坪山区沙湖社区南湖工业园东侧边坡坡脚处,表层为挖方而堆积的回填土,夹有部分混凝土块及砖砌体块建筑垃圾。场地弃土新近堆积未经碾压,松散且空隙较大,为砂土含少量碎石,碎石粒径2~5 cm,强度较低,同时夹杂部分黏性土及污泥。该处地面较为平缓,锚杆无法直接施工,为方便试验用挖掘机开了1.5 m深的槽(见图3),将锚杆垂直侧壁施工。

2.2 试验步骤

(1) 锚杆制作。① 钢花管制作:按照锚杆极限抗拔承载力要求,选取一根长度为6.0 m,48×3.5 mm钢管,在距钢管底部0.5 m和1.5 m处做相互垂直的两对出浆孔。连接钢管时连接接头先对焊焊接,然后用16 mm钢筋绑焊两道。② 安装橡胶套袖阀:袖阀采用弹性良好的氯丁橡胶管,将橡胶套袖阀顺着钢管的顶端套入预定位置。在出浆孔两侧距出浆孔30 mm处点焊两根8 mm钢筋,限制橡胶套袖阀,防止移位。③ 安装导向头:将导向头的末端塞进钢管内,并沿着管口四周将导向头与钢管焊接在一起。④ 布袋制作:取土工布长度为500 cm,缝合成筒状,筒径为140~150 mm(3d,d为钢管直径)。⑤ 布袋固定:采用8 mm镀锌铁丝将土工布两端绑定在钢管上,每端固定两道。

(2) 锚杆成孔及安装。试验场地地层主要为回填土,局部夹杂有建筑垃圾,锚杆很难直接打至预定深度。采用钻机预先成孔,然后将布袋注浆锚杆放入孔内,孔外锚杆预留长度不少于0.5 m的张拉段。

(3) 锚杆注浆。锚杆注浆液采用P·O 42.5R普通硅酸盐水泥净浆,水灰比0.45~0.60,采用注浆压力与注浆量双重控制方法来控制布袋内的注浆效果。注浆前应进行布袋最大注浆量计算,计算布袋完全胀开后的最大容量。根据注浆的速度或流量指示器,在压力未超过允许值的情况下分别控制时间和注浆量。

2.3 试验时间与试验设备

为使试验锚杆尽可能发挥最大的锚固力,在注浆14 d后对3根锚杆进行张拉试验。张拉试验设备见表1。

2.4 试验程序

为了验证袖阀布袋锚杆的加固效果,依次进行袖阀布袋注浆试验、袖阀布袋锚杆与普通钢管锚杆的对比试验、袖阀布袋锚杆抗拔试验。

2.4.1 袖阀布袋注浆试验

为检验土工布袋的耐压性能及各部分的连接强度,制作了一根短袖阀布袋锚杆进行孔外注浆,确定布袋承受的最大注浆压力。图4为制作的袖阀布袋锚杆,锚杆长度1.2 m,一端套有土工布袋,土工布袋两端用铁丝绑紧,钢管套布袋的一端封口并焊死。锚杆制作完成后,连接注浆管路,校准压力表,用清水润湿管路后开始送浆。当布袋膨胀(见图5) 后控制注浆速度,让浆液缓慢流入布袋;当布袋破裂(见图6) 时读取注浆压力表的读数。本次试验注浆布袋破裂时压力表读数为1.4 MPa,即布袋承受的最大注浆压力为1.4 MPa。

在注浆过程中,可以看到由于土工布袋的过滤作用,浆液内的水逐步渗出布袋,布袋破裂后浆液在裂口处流到袋外。剥开布袋(见图7) 可见,浆液变得黏稠,虽然布袋破裂,但是浆体仍然包裹在锚杆四周。可见土工布袋对限制浆体流动发挥了重要作用,即使在布袋破裂后仍然可以使浆体包裹在锚杆周围。因此,在松软地层中,使用布袋来控制注浆质量可以达到良好的效果。

2.4.2 袖阀布袋锚杆与钢管锚杆注浆对比试验

使用两根长2.5 m,DN 350 mm的PVC管来分别模拟有布袋和普通钢管锚杆在松散回填土中的注浆效果。首先,将布袋锚杆和普通钢管锚杆分别放入两根塑料管内,在管内填土。待管内填土完成后,检查锚杆是否位于塑料管中心后开始注浆。

由图8可以看出:布袋锚杆注浆时,随着塑料管被胀裂,土工布袋破裂后浆体流出管外。但是在布袋破裂前注入的浆体仍然留在布袋内,最终形成直径150 mm的圆柱形浆体包裹在锚杆周围。

由圖9可以看出:普通钢管锚杆注浆量少于布袋锚杆,在注浆后不久便沿着锚杆周围形成浆液通道,浆液直接流出管道口。将塑料管破开检查,发现钢管外附着的浆液较薄,且分布不均匀,有相当一部分管壁没有水泥浆包裹。浆液沿着孔隙渗漏严重,注浆质量难以保证,使用钢管锚杆进行加固,锚固力必将大大降低。相比而言,袖阀布袋锚杆具有更可靠的注浆质量,能得到更可靠的锚固力。

2.4.3 袖阀布袋锚杆抗拔试验

采用YCW100型千斤顶和ZB-400型电动油泵施加张拉荷载。分别在20%,40%,50%,60%,70%,80%锚杆抗拉强度标准值(Afptk)荷载下进行循环加卸载,张拉荷载为80%Afptk时进行另外一个循环的重复加卸载。

锚杆拉力采用YH1000三弦式锚索计测定。由于锚杆外端无法设定百分表测量杆的接触点,锚杆的伸长量Δs分为两部分测量。一部分为千斤顶活塞的伸长量Δs1,通过卡尺测量;另一部分是地基松软及混凝土承载墩的相对位移Δs2,采用固定于地面上三角架的百分表测量。锚杆的伸长量Δs=Δs1-Δs2。试验结束后通过绘制荷载与位移关系曲线、荷载-弹性位移与塑性位移曲线,确定锚杆所在锚固地层的承载力。

3 试验结果与分析

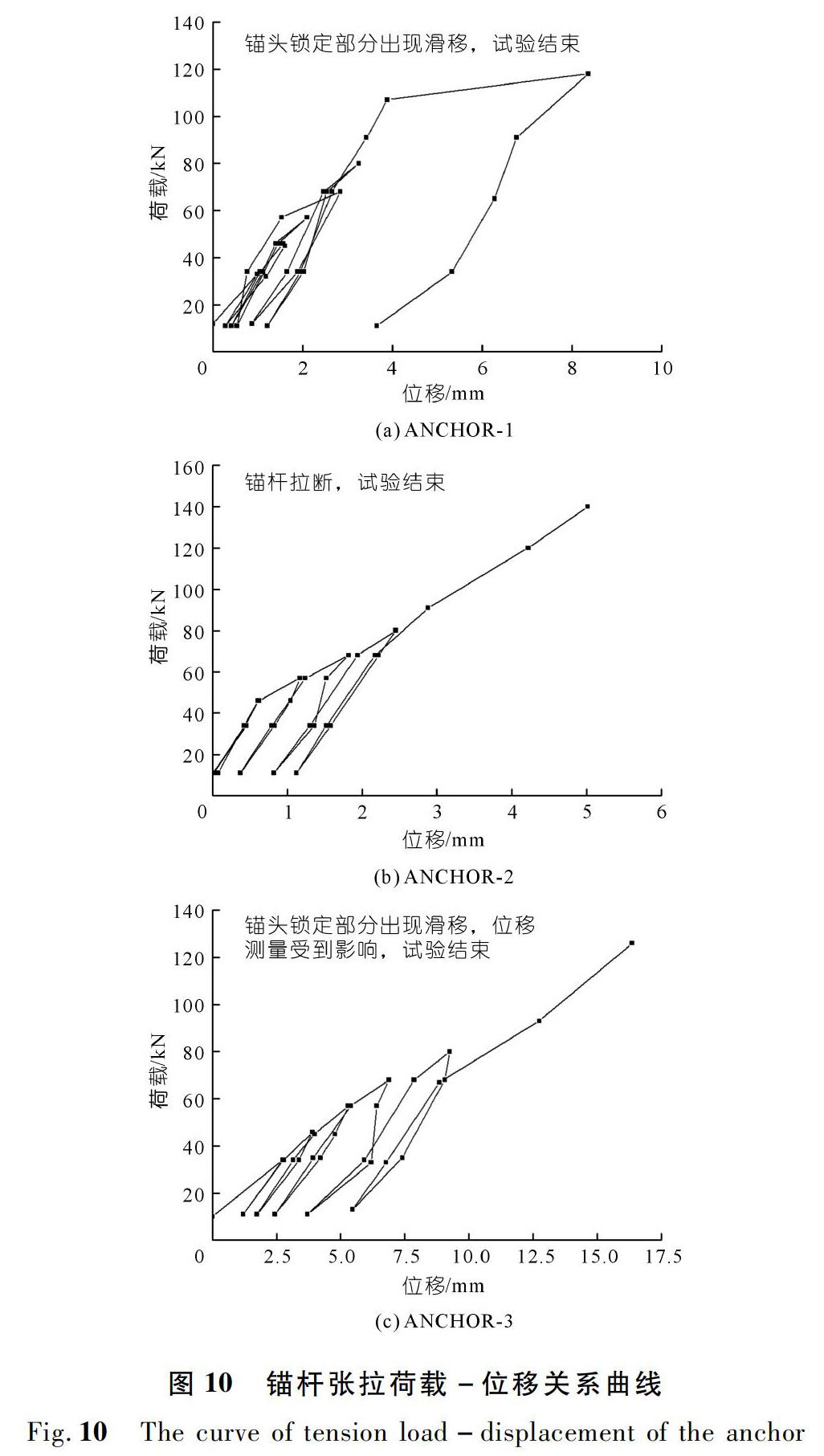

现场进行了3根袖阀布袋锚杆张拉试验。3根锚杆循环张拉时伸长量测量结果如表2所列。由表2可见:① ANCHOR-1锚杆张拉至第6循环时由于钢管的屈服,锚头锁定部分出现滑移导致无法加载而试验结束。第6循环张拉荷载为118 kN时,累计伸长量达到最大值8.37 mm。② ANCHOR-2锚杆张拉至第6循环时,孔内发出钢管断裂的巨大声响,荷载读数急剧下降而试验结束。第6循环张拉荷载为140 kN时,累计伸长量达到最大值5.02 mm。③ ANCHOR-3锚杆张拉至第6循环时也是由于钢管的屈服,锚头锁定部分出现滑移导致无法加载而试验结束。锚杆在第6循环张拉荷载为126 kN时,累计伸长量达到最大值16.36 mm。

3根锚杆张拉时荷载-位移关系曲线如图10所示,荷载-弹性位移及塑性位移曲线如图11所示。由图10~11可见:① ANCHOR-1锚杆张拉至第6循环张拉荷载118 kN时,累计伸长量(总位移)达到最大值8.37 mm,其中弹性位移、塑性位移分别为4.72,3.62 mm。② ANCHOR-2锚杆张拉至第5循环张拉荷载80 kN时,累计伸长量(总位移)为2.45 mm,其中弹性位移、塑性位移分别为1.00,1.45 mm。③ ANCHOR-3锚杆张拉至第5循环张拉荷载80 kN时,累计伸长量(总位移)为9.25 mm,其中弹性位移、塑性位移分别为3.80,5.45 mm。

锚杆极限抗拔力见表3。由表3可知:3根锚杆最大抗拔力平均值为128 kN,其中锚杆ANCHOR-2承载力达到极限值被拉断,钢管材料的抗拔承载力标准值为114 kN,其余2根锚杆的承载力也接近杆体材料的抗拔承载力标准值。因此,3根锚杆最大抗拔力为杆体抗拔承载力标准值的103.5%~122.8%,基本上已将杆体材料强度完全发挥出来了,说明锚杆注浆效果十分理想。

4 结 论

(1) 袖阀布袋锚杆孔外注浆试验表明,袖阀布袋承受的最大注浆压力为1.4 MPa。达到极限压力时布袋破裂,布袋破裂后仍可使浆体包裹在锚杆周围,布袋抑制了浆体流动。

(2) 袖阀布袋锚杆与钢管锚杆注浆的对比试验表明,设置布袋后布袋注浆段形成直径为15 cm的圆柱形注浆体包裹于锚杆周围,注浆效果好。钢管锚杆注浆后浆体渗漏扩散严重,锚杆周围浆体分布极不均匀,相当一部分锚杆周围没有浆体分布,大大降低了锚杆锚固力。

(3) 袖阀布袋锚杆抗拔试验表明,3根锚杆最大抗拔力为杆体抗拔承载力标准值的103.5%~122.8%,ANCHOR-2锚杆达到材料极限强度而断裂,锚杆破坏时均无明显的塑性变形,说明锚杆与地层粘结十分牢固,注浆效果良好。

(4) 袖阀布袋锚桿应用于松软地层加固取得了良好的注浆效果与加固效果,节约了水泥用量,保证了承载力,是一种具有推广应用价值的新型锚杆。

参考文献:

[1] 郑晨,白晓宇,张明义,等.玻璃纤维增强聚合物锚杆研究进展[J].玻璃钢/复合材料,2019(4):90-99.

[2] 郑晨,白晓宇,张明义,等.玻璃纤维增强聚合物锚杆在地下结构抗浮工程中的研究进展[J].材料导报,2019(7):1-15.

[3] 张俊儒,林超,陈政律,等.基于玻璃纤维锚杆微应变测试的软岩隧道松动圈测试技术及应用[J].隧道建设,2018,38(增2):39-45.

[4] 袁仁爱,漆泰岳.隧道掌子面玻璃纤维锚杆加固作用效应试验研究[J].中国建材科技,2019(1):79-80,71.

[5] 刘学鹏,谢国权.掺XPM喷射混凝土与水胀式锚杆组合支护技术[J].人民长江,2008,39(12):75-77.

[6] 陈剑华,王松波.袖阀管注浆法在松散地层防渗处理中的应用[J].人民长江,2009,40(12):41-42,60.

[7] 李新房,郭银波,韩业华,等.袖阀管跟踪注浆技术在软土地层轨道明挖深基坑控制中的应用[J].施工技术,2018,47(增):1470-1472.

[8] 周韶华.膜袋袖阀管注浆技术在岩溶路基处治中的应用[J].山西交通科技,2018(3):10-12,60.

[9] 帅建兵.膜袋袖阀管注浆技术在暗挖地铁车站超前注浆中的应用[J].施工技术,2019,48(6):125-128.

[10] 陈阳.基于袖阀管地表注浆加固的超浅埋大断面隧道施工技术[J].施工技术,2019,46(2):38-40.

[11] 马驰.袖阀管注浆技术的应用—以九瑞铁路隧道塌方体加固处理为例[J].四川建材,2018,44(4):196-198.

(编辑:郑 毅)