笔类产品中塑料零件螺纹结构设计要点

2021-07-20许云波黄小雷吴斌

许云波 黄小雷 吴斌

真彩文具股份有限公司 江苏 昆山 215343

1.引 言

螺纹在各行各业中应用较广,主要起联接和传动两大作用,一般选用金属和塑料两大类材料加工制作。而随着塑料工业的不断发展,塑料制品以其独特的性能被广泛应用于制笔行业中,尤其塑料零件螺纹(以下简称:塑料螺纹)的结构被运用在笔类产品中占的比例较大。除一次性使用的各类笔外,几乎每支笔,特别是圆珠笔、活动铅笔、自来水笔等都会有一处或多处涉及到零件间的螺纹连接,可见其使用的频率、广泛性、设计师优先选用的程度都普遍较高。

文中仅讨论笔类塑料螺纹的结构设计,主要应用在笔杆与尖套或尾塞之间的螺纹结构组合及配合。从产品的外观及性能要求等综合考虑,笔杆与尖套等螺纹间的配合通常有两种组合结构形式。一是尖套为内螺纹,笔杆为外螺纹,采用普通三角螺纹,尖套的模具结构常釆用旋转绞牙的方式出模,笔杆为整体哈呋模具结构生产;二是尖套为外螺纹,笔杆为内螺纹,尖套一般为矩形或梯形的螺纹,哈呋模具结构,笔杆为强脱模的结构形式,模具结构简单。但是,在实际的生产及使用过程中,塑料螺纹易松脱、滑牙、内外螺纹配合处抗折力不够;拆卸时螺牙易磨损,达不到一定的旋合使用寿命,在壁厚薄弱或应力集中点还容易产生开裂等问题。所以掌握和理解塑料螺纹的结构设计要点,从源头上杜绝问题点的发生十分必要。

2.螺纹结构性能要求

1.1 使用功能要求

除一次性使用的笔外,多数的笔如圆珠笔,当笔芯写完后,要求能方便、快捷地更换新的笔芯装入笔杆内,达到反复书写使用的目的;自来水笔也类似,需要经常更换墨囊或吸墨水,要满足此功能的要求,通常采用螺纹联接的结构方式,此结构具有组装旋合容易、拆卸方便、连接可靠、结构紧凑等优点。使用中要求零件螺纹之间配合手感舒适,松紧适宜,不能旋合困难或滑牙,一般旋合次数要求200 次以上,并满足配合力要求。

1.2 配合力和扭矩要求

笔类螺纹间的配合力及扭矩的设计需达到如下要求,否则会影响手感及装配效率。

1.2.1 尖套或尾塞与笔杆间螺纹旋合连接后的轴向拔出力,要满足大于50N的轴向拉力。

1.2.2 尖套或尾塞与笔杆间装配及拆卸时,需要达到一定的扭矩要求,至少大于19.6N·cm。

根据螺纹间的配合要达到的性能要求,设定其特定的结构、形状、配合尺寸,并选择合适的工程塑料材料,以满足配合力、扭矩及手感要求。

1.3 大批量生产要求

笔类生产包括零件生产和成品装配。笔类中的尖套或尾塞及笔杆内、外螺纹结构中的各注塑料件,为了保证注塑生产中零件尺寸稳定、易于成型,结构要优先设计为旋转体或对称形状,壁厚设计要合理且壁厚均匀,易于注塑工艺性能的实现。另外为了满足自动化成品装配的要求,螺纹结构要有一定轴向导向距离,一般螺纹长度要求在螺纹直径的1 倍~1.5 倍之间,螺牙数的分配通常前1/3 牙数起导向功能,后2/3 牙数作为配合的有效牙数。

3.螺纹结构设计要点

2.1 螺纹型式设计

螺纹设计时考虑的五大结构要素为:牙型、螺纹的直径、头数、螺距(或导程)、旋向[2],其联接的内、外螺纹需要五个结构要素完全匹配时,方可旋合。

2.1.1 牙型

牙型是螺纹轴向剖面的形状,可选用三角形、梯形、矩形、圆弧形和改进型螺纹,根据具体情况设计合适的牙型。

其中三角形螺纹是塑料螺纹常用的结构形式之一,其特点是装拆简便、快速,但是螺纹联接强度偏低,注塑成型时螺纹牙尖部分有时难以充填饱满,螺距小于0.5mm 的螺纹不适宜注塑成型。当三角形螺纹用于内螺纹的成型时,一般釆用绞牙旋转脱模,或设计为开花内缩式非旋转脱模的方式。

圆弧形和改进形牙型螺纹,注塑成型后根部应力不易集中,当用于内螺纹的成型时,一般都釆用非旋转强制脱模,此结构型式被广泛应用于笔杆与尖套或尾塞等的螺纹配合连接。若采用牙根宽、牙型窄小的圆牙,还有利于牙距误差的补偿[3]。

2.1.2 螺纹的直径

塑料螺纹设计时尺寸标注有大径(d、D)、中径(d2、D2)和小径(d1、D1)。表示螺纹尺寸的直径称为公称直径,通常指螺纹的大径。外螺纹的大径d 和内螺纹的小径D1,又称为顶径。外螺纹的小径d1 和内螺纹的大径D,又称为底径。螺纹中径应有0.1~0.4mm间隙,必要时在外径上设2.5°~4°的脱模斜度。

2.1.3 头数(线数)

沿一条螺旋线形成的螺纹称为单头螺纹,沿轴向等距分布的两条或两条以上的螺旋线形成的螺纹称为多头螺纹。塑料螺纹可选用单头、双头、多头等,笔中使用单头螺纹的比例较大。

2.1.4 螺距(P)

为使塑料螺纹牙尖充填饱满,便于脱模以及在使用中有较好的旋合性,应选用较大的螺距尺寸,普通螺纹的螺距应大于0.5 mm 较好。

2.1.5 旋向

顺时针旋转时旋入的螺纹称为右旋螺纹;逆时针旋转时旋入的螺纹称为左旋螺纹;笔中塑料螺纹一般设计为右旋较多,个别情况选用左旋。

笔中有螺纹联接的零件主要在书写端,如常见的尖套与笔杆、尾塞与笔杆间的螺纹配合。也有尖套与笔颈设计为一体式或分体式的,再与笔杆间进行螺纹配合的状况,这样在一支笔中可以有一处或多处螺纹的联接。常见的笔杆与尖套的螺纹组合主要有两种结构形式,一是尖套设计为外螺纹时,笔杆为内螺纹,笔杆采用强制脱模结构;二是尖套设计为内螺纹时,笔杆为外螺纹,尖套模具正常采用旋转脱模结构。

下面分别对尖套与笔杆在前端的两种内、外螺纹间的结构组合设计要点做较为详细的阐述。

2.2 尖套外螺纹与笔杆内螺纹间的结构设计要点

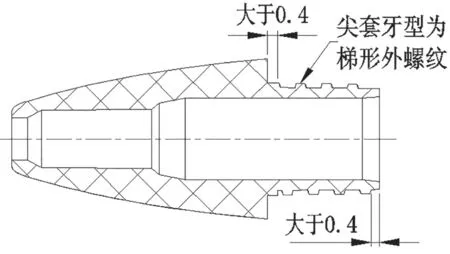

尖套设计外螺纹的结构时,牙型选用梯形或矩形螺纹较适合,一般牙高要大于0.3mm,螺距大于1.5mm,单线右旋螺纹,用料选用较硬性的塑料。正常情况下,将塑料螺纹的始端与顶面间应留有0.4mm以上的距离,螺纹的末端与底面间也应留有0.4mm 以上的距离,且内、外螺纹的始端和末端均不应突然开始和结束,而应有过渡渐变部分的牙型。此牙型的强度能满足笔的使用功能、力学要求(见图1)。

图1 尖套外螺纹的剖面结构简图

笔杆内螺纹设计时,牙型使用圆弧形螺纹或改进形螺纹较适合,模具一般设计为非旋转脱模,整体型芯成型,利用塑料在一定的温度条件下呈现出的足够弹性时,釆用强制脱螺纹的方式出模。配合设计凸出笔杆内表面一定高度的改进形牙型螺纹(见图2),需选择有韧性或软性的塑料,如PC、PP 等原料的占多数。

图2 笔杆内螺纹剖面结构简图

笔杆内的强脱模内螺纹,从成型的品质和方便出模等因素考虑,内螺纹的口部一定要设计一段无螺纹的圆柱台阶面,其轴向深度尺寸大于0.5 mm,径向尺寸大于内螺纹的大径D(底径)0.4 mm 即可。笔杆口部内孔要优先设计成阶梯状,在近笔杆口部内螺纹段的小径(顶径)尺寸D1 设计时,比笔杆型芯台阶处的直径尺寸B 要大0.5 mm 左右,避免了因型芯向口部方向出模时,把内螺纹的表面刮花、碰伤等不良现象。另外强脱模的牙高尺寸及形状直接影响配合效果及是否能够顺利强制出模,为使强制脱模时的阻力不要过大引起牙型损坏和变形,以及螺纹的口部开裂,笔杆内表面牙型凸出高度必须在要求的合理范围内。同时还要重视将凹凸起伏处设计为圆角及斜面过渡结构,在图2中A 处为改进形牙型的局部放大图。塑料螺纹牙高凸出笔杆内侧的表面0.16mm 至0.2mm 较合适,牙太高不利出模易被拉掉或刮伤,牙太矮与尖套配合易滑牙。牙高的确定可以根据材料韧性的好坏选用上限值或下限值。塑料螺纹轴向长度设计在螺纹直径的1 倍~1.5 倍之间以满足两个零件间配合力的要求,当塑料螺纹与金属嵌件螺纹配合时,其配合长度取螺纹直径的1.5 倍。

内、外螺纹之间对配合间隙要求及加工精度要求都较高,间隙偏大易滑牙,偏小不易装配,要经过几次试模调整后,方可达到理想的配合性能要求。内、外螺纹在径向上的双边间隙,经验数值设计为0.05mm至0.08mm 之间较合适。

笔杆内螺纹的结构选用强制脱模的方法出模,使模具的结构设计简单,更利于模具制造、提高模具的使用寿命,降低模具的制造成本。所以强脱内螺纹被广泛运用在各类笔的内螺纹结构中。

2.3 尖套内螺纹与笔杆外螺纹间的结构设计要点

当尖套设计为内螺纹时,一般选用普通螺纹,内表面为整圈螺纹,牙型为三角形螺纹及螺距要用大于0.5mm 较好,利于螺牙的成型,常用ABS、AS、PS有一定硬性的塑料原料,或它们间按一定比例混合起来注塑成型。为了防止尖套近口部最外圈的内螺纹崩裂或变形,口部一定要设计一段无螺纹的圆柱台阶面,轴向深度尺寸大于0.5 mm,径向尺寸大于螺纹的大径(D)0.4 mm。型芯无螺纹段台阶处的直径尺寸E 应小于螺纹小径(D1)0.5 mm 左右,以防出模时将牙的尖角碰伤影响配合要求(见图3)。

图3 尖套剖面结构简图

普通内螺纹的模具一般为螺纹型芯旋转的方式出模,尖套成型后,螺纹型芯与尖套相对旋转来实现脱模。具体设计时,在尖套内孔或端面上需要设计若干个带有止转的筋或端面小缺口来实现旋转脱模。虽然模具结构比较复杂,体积偏大,但螺纹牙高可以较高,产品质量较稳定。

为了避免旋转脱模模具的一些缺点,可设计为型芯收缩式非旋转的方式脱内螺纹。在保证螺纹配合的力学性能情况下,将内螺纹设计为分段式螺纹,在内表面上均匀或对称断开一部份无螺纹段的圆柱面,模具采用组合自动收缩式型芯,当中间型芯退出后留有空间,使螺纹型芯沿径向内缩而脱出螺纹。这种脱模方式的模具制造方便,体积比旋转方式出模的模具小,成本较低。但在开花式拼合处,随着生产时间越久,型芯的磨损,就容易产生小飞边,清除毛边比较困难,有时会影响螺纹间的配合精度等。

笔杆外螺纹在牙型、螺距、直径等各参数上的设计,必需同尖套的内螺纹一致,方可紧密配合,满足使用性能等要求。同样在螺纹的始、末端与顶面和底面间要留有0.4mm 以上的距离,且内、外螺纹的始端和末端均应有过渡渐变部分的牙型(见图4)。为方便外螺纹出模,模具通常釆用瓣合模具成型,即整体哈夫模的结构。但此模具加工精度要求较高,哈夫模的分模线如在配合上有少许错位,则沿螺纹轴向上会产生哈夫线,严重的会产生飞边,影响旋合性及笔杆的外观效果。

图4 笔杆剖面结构简图

尖套内螺纹与笔杆外螺纹在径向上配合间隙的设计要合理可靠,过大会滑牙,过小不利手工或自动化装配的要求,一般在大径方向双边留有0.05mm 至0.1mm 之间的间隙较合适。设计时还要考虑到在轴向上保证有一定的配合长度,既方便旋转脱模,又要满足配合力及提高生产效率等要求。

2.4 塑料材料选择

螺纹产品材料的选用,需根据产品的力学要求、使用条件、外观要求或客户的特殊需求及螺纹设计时所选用的牙型、模具的结构等多方面因素全面考量,选用合适的材料。

2.4.1 强脱模零件材料的选择

当笔杆设计为内螺纹,釆用强制脱模时,主要利用塑料螺纹零件的弹性,需选用软性有韧性的塑料原料,如PE(聚乙烯)、PP(聚丙烯)、PC(聚碳酸脂)、POM(聚甲醛)等塑料。选择好合适的材料,还可避免因出模阻力较大使螺纹的口部开裂等不良现象,结构上配合剖面为半圆形或改进形并凸出笔杆内表面不高的牙型设计(见图2),使出模阻力不要偏大,方可顺利地强制脱螺纹。

2.4.2 旋转脱模及哈呋模零件材料的选择

在旋转脱模及哈夫模中,尖套与笔杆的用料,通常选择常用牌号的AS(丙烯腈-苯乙烯)、ABS(丙烯腈-丁二烯))、PC(聚碳酸脂)、GPPS(聚苯乙烯)等有一定硬度的塑料原料都可以,尤其ABS 料可适用尖套的电镀工艺,达到金属零件特有的厚重感及起到装饰的作用。AS、PC、GPPS 料可适用笔杆或尖套生产透明件,呈现通透性能、折光美感之效果,还可增进观赏性和趣味性。

4.螺纹零件其他结构参数设计

3.1 壁厚设计要点

在保证尖套与笔杆的强度、刚度、力学要求及使用性能的情况下,螺纹壁厚尽量设计均匀,以方便注塑成型,缩短注塑周期,提高产能。如壁厚不均匀,成型冷却过程中易引起收缩不匀,零件会出现翘曲变形现象,影响螺纹间的配合精度。壁厚如设计得太厚,不利注塑,要延长冷却时间,影响生产效率,零件内部还易产生气泡及其表面易形成缩水、凹陷等注塑缺陷,还会增加成本。壁厚如设计得太薄的话,螺纹注塑难度又大,熔融塑料在型腔中流动的阻力较大,料不易填满,尤其三角形牙型的螺纹处易出现缺料现象,对配合力、扭矩的要求及配合处的抗折力,螺纹的口部开裂都会有不良的影响。一般壁厚设计范围在0.7mm 至1.5mm 之间选择。

3.2 防松结构参数设计

尖套与笔杆螺纹连接处,由于冲击或振动等,有时会出现内、外牙的配合之间有松脱现象。设计时除要设计好配合间隙不要过大之外,一般有意将旋合后的最后一圈设计为过盈配合,也可将内螺纹的口部无螺纹段的小台阶与尖套无螺纹段的小台阶互相配合处设计为一定量的过盈配合;或在内螺纹型芯无螺纹段的小台阶表面上,设计数段一定过盈量或数个小凸点,都可达一定的径向配合力,但要经过多次试模调整配合处的过盈量尺寸达防松要求。过盈量要合适,过盈量偏大会造成开裂等现象。

3.3 定位结构设计

在笔的设计中,经常要求两个零件螺纹配合后还要在径向进行定位,如笔夹与握笔处的胶套有一定的定位要求等。一般在笔颈外螺纹的口部端面上,沿圆周方向伸出一个一定高度的小凸耳,在笔杆内螺纹近螺纹末端对应的内表面上,也要凸出一个一定高度的小凸台,当笔颈与笔杆间旋合结束后,正好小凸耳与小凸台间互相靠近并挡住,不能再继续旋紧,起到了互相定位的作用,从而使每支笔的笔夹都对准至规定的设计位置处。需要定位的螺纹,要求的螺纹尺寸精度高,内外螺纹的螺牙起点要一致,注塑过程中条件控制范围要求严格,螺纹型芯要有径向定位,并在一定的角度范围内可调,模具的结构相对较复杂。

5.结语

对笔中塑枓螺纹设计是否达到各性能要求,配合力要求等,各单位应该制定内部控制的标准,在制造过程中进行有效监控。加强螺纹尺寸测量,实配后的配合力测试。需要特别指出的是,粗牙的螺纹结构易出现松脱的现象,抗振能力较差,产品试制阶段要试装一定数量的成品笔,在模拟运输机上进行相关测试,验证螺纹尺寸防松结构的有效性。

综上所述,文中对笔类产品塑枓螺纹结构设计的要点进行了归纳、总结。为满足塑枓螺纹间能有效配合及针对易出现的问题,主要从实现功能特性、达到相关力学性能、大批量生产需求、螺纹参数设计时的注意事项、塑枓螺纹材料的选择等展开了闸述和讨论。为使强脱模内螺纹零件满足大批量生产的要求,其结构及配合尺寸的设计,要充分考虑材料的特性和适应注塑成型工艺,模具的结构要简单、利于加工制造。强调了产品壁厚、防松结构及螺纹定位结构设计的重要性。望对广大笔类产品设计和制造人员提供参考。