排凝在轮胎氮气硫化工艺中的应用研究

2021-07-20SiegfriedRatzeburg

张 恒,Siegfried Ratzeburg

[特拓(青岛)轮胎技术有限公司,山东 青岛 266061]

随着氮气硫化工艺的逐步推广,大部分轮胎厂半钢子午线轮胎的硫化都采用该工艺。氮气硫化工艺的内温热量全部来自蒸汽阶段,随着硫化历程的进行,蒸汽给轮胎硫化提供热量的同时会导致冷凝水的产生。若冷凝水排出不及时,会导致上下模温差过大,出现上下模硫化程度差异过大的现象;若冷凝水排放时间过长,会导致热量流失严重,造成蒸汽过量损耗。因此在氮气硫化工艺的推广使用过程中,需要针对每个轮胎厂的工艺现状制定最适合的硫化工艺步序[1-5]。由于每个轮胎厂的热工管路、动力介质、管路布局和硫化机种类等硫化设备和条件存在差异,相同的硫化工艺步序不一定适用所有轮胎厂,因此确定最合理的硫化工艺步序是每个轮胎厂生产前期的首要目标。

本工作通过在胎坯内部埋设测温线并改变工艺步序进行硫化,记录上下模的内温变化和温度差异,以推断硫化工艺步序设定的合理性[6-10]。

1 实验

1.1 主要设备

1 219 mm(48英寸)液压双模硫化机,巨轮智能装备股份有限公司产品;硫化测温分析仪(CMA),特拓(青岛)轮胎技术有限公司产品;JS2245规格硫化胶囊,山东西水永一橡胶有限公司产品。

1.2 试验方法

将铜-康铜热电偶(T型热电偶)埋在235/60R18轮胎的胎坯气密层表面的断面水平轴位置。将埋好测温线的胎坯放在1 219 mm液压双模硫化机中进行单模硫化,胎坯硫化用胶囊固定,通过CMA进行测温数据的采集,然后进行对比分析,以获得合理的硫化工艺步序。

2 结果与讨论

2.1 排凝先后对比

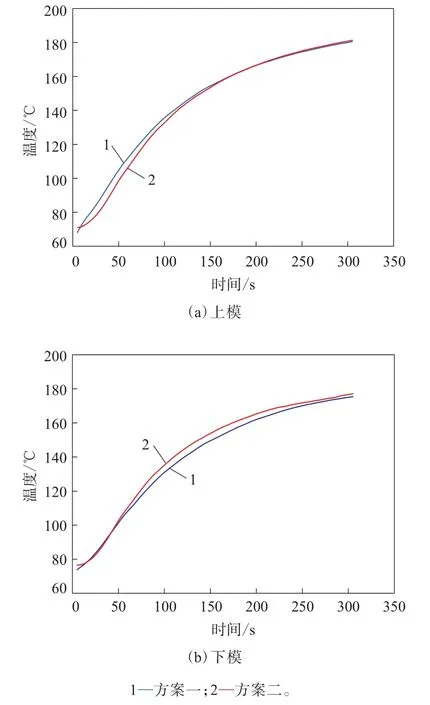

硫化蒸汽阶段,第1步不排凝接第2步排凝与第1步短时进蒸汽对比,具体方案如表1所示。方案一和二的温度曲线对比如图1所示。

表1 硫化蒸汽阶段排凝先后对比方案 min

图1 方案一和二的温度曲线对比

从图1可以看出:硫化初期方案一的上模温度略高,后期两方案的温度基本一致;整个蒸汽阶段方案二的下模温度略高于方案一。由此可见,方案二的步序设定优于方案一。

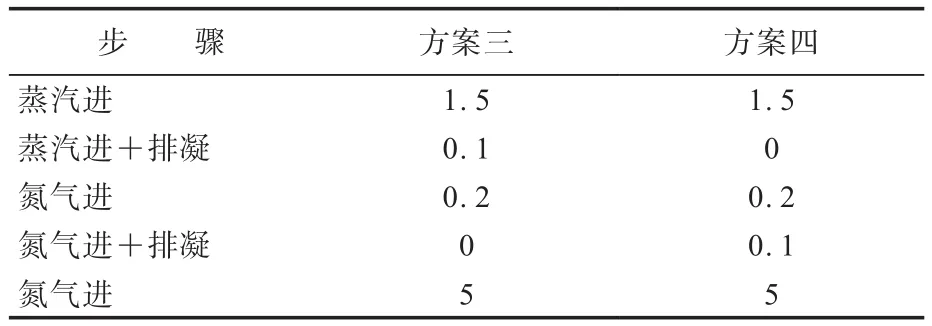

2.2 有无氮气排凝对比

蒸汽阶段结束后,氮气进之前蒸汽排凝设定为方案三,氮气进入后进行短暂的氮气排凝设定为方案四,具体如表2所示。方案三和四的温度对比如表3所示。

表2 蒸汽阶段结束后有无氮气排凝对比方案 min

表3 方案三和四的模具温度对比 ℃

从表3可以看出,两种方案上下模的温差基本一致,方案四的模具最高温度高于方案三,方案三的高温蒸汽时间略长,总体评价方案四略优于方案三。

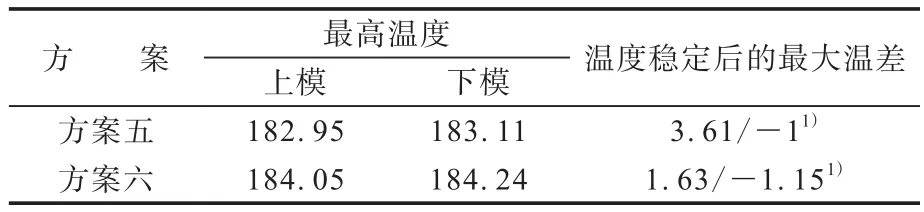

2.3 氮气排凝时间对比

氮气排凝时间对比方案如表4所示。方案五和六的模具温度对比如表5所示。

表4 氮气排凝时间对比方案 min

表5 方案五和六的模具温度对比 ℃

从表5可以看出,方案六的模具最高温度高于方案五,且上下模的最大温差小于方案五,总体评价方案六优于方案五(考虑到电磁阀的动作延时,排凝时间未再缩短进行对比)。

2.4 蒸汽排凝时间对比

蒸汽排凝时间对比方案如表6所示。方案七和八的模具温度对比如表7所示。

表6 蒸汽排凝时间对比方案 min

表7 方案七和八的模具温度对比 ℃

从表7可以看出,方案八的模具最高温度低于方案七,但是方案七整个硫化周期中上下模温差较小,综合评价方案七优于方案八。

3 结论

针对以上硫化工艺参数进行对比试验,得出最优硫化工艺步序。在进行硫化工艺设计和优化时应注意以下问题。

(1)硫化步序设定时,应首先设置排凝,初期排凝结束后,后续的排凝时间也必须合理,排凝时间根据蒸汽含水量和管路布局等因素确定。

(2)蒸汽进的最后阶段不需要排凝,否则会导致热量流失。

(3)氮气阶段必须设置排凝,排凝时间根据实际测温情况确定。