轿车轮胎结构特性与舒适性研究

2021-07-20张文清李增平刘文超李凌云

张文清,吴 健,李增平,刘文超,金 兴,李凌云

(中策橡胶集团有限公司,浙江 杭州 310018)

随着汽车工业的发展,人们对整车平顺性和乘坐舒适性提出了越来越高的要求,其中整车平顺性是车辆性能的一项重要指标,直接关系到乘坐舒适性[1]。影响整车平顺性的因素有悬架系统性能、悬置性能以及轮胎性能[2]。轮胎是整车与地面接触的唯一部件,承载着整车的所有负荷,并承担着传递和过滤不平路面对整车冲击的任务,轮胎包容特性及动态冲击特性[3-4]对整车平顺性有重要的影响[5]。

本工作选用215/50R17 95W轮胎,调整其三角胶高度和带束层角度,设计3种结构方案,通过室内刚性及动态冲击试验获得其力学特性数据,并在试验场进行实车验证,研究轮胎结构特性、室内力学性能及场地主观舒适性(舒适性)之间的关系,以对不同结构方案的轮胎进行性能预判,实现优选和改善。

1 实验

1.1 主要设备

ZF HSU-L-5.3轮胎高速均匀性测试系统,德国ZF公司产品(见图1);轮胎刚性试验机,汕头市浩大轮胎测试装备有限公司产品(见图2)。

图1 轮胎高速均匀性测试系统

图2 轮胎刚性试验机

1.2 试验轮胎及方案

试验轮胎规格为215/50R17 95W。

从结构设计角度出发,改善轮胎舒适性,主要调整其胎侧和胎冠刚性。调整胎侧刚性主要有改变三角胶的高度或硬度、胎体层数、胎体反包高度等方法。调整胎冠刚性主要有改变带束层的角度或宽度等方法。

本工作通过调整轮胎三角胶高度和带束层角度,设计了3种试验方案,如表1所示。

表1 试验方案

从表1可以看出,本研究以1#方案为基础,通过增大带束层角度得到2#方案,在2#方案基础上,再减小轮胎三角胶高度,得到3#方案。

1.3 试验方法

1.3.1 刚性试验

试验条件:充气压力 230 kPa,负荷 500 kg。

按照GB/T 23663—2009进行轮胎刚性试验。以径向加载速度(50±2.5) mm·min-1加载至轮胎指定试验负荷的120%,绘制轮胎的径向位移(横轴)-径向力(纵轴)曲线,取100%试验负荷处的曲线斜率为轮胎径向刚性。

1.3.2 动态冲击试验

按照SAE J 2730—2021[6]进行轮胎室内动态冲击试验。

试验条件:充气压力 220 kPa,负荷 2 000 N,速度 60 km·h-1。

将轮胎安装到高速均匀性试验机上,并在转鼓上安装冲击条进行试验。为了衡量转鼓上的凸台对轮胎带来的冲击影响,力传感器将对轮胎所受的瞬时冲击力及衰减情况进行测试,可同时得到径向力、横向力及切向力与时间的关系曲线。本试验采用直角型冲击条,宽度为2.5 cm,高度分别为1和1.5 cm,冲击条与转鼓路面平行安装(0°),采样频率为1 000 Hz。

1.3.3 场地舒适性主观评价试验

试验场地为安徽定远汽车试验场。

车手1名,具有10年以上经验,负责舒适性主观评价。车辆选用绅宝X35手动挡(新车)。气压表1个,用于确认轮胎充气压力。

试验方法:每个方案轮胎在预跑几圈后,分别在光滑平整柏油路面、粗糙柏油路面、不规则路面(路面破损、凹凸不平有接缝)上进行舒适性测试,并根据车手主观感受予以综合评分。

2 结果与讨论

2.1 刚性试验

轮胎径向刚性与其振动、舒适性有关,轮胎径向刚性过大,轮胎展平能力差,汽车行驶平顺性差,汽车高频和低频共振都较大,不利于轮胎吸收汽车所受的路面冲击;轮胎径向刚性过小,轮胎的侧向偏离增大,影响稳定性,还会使滚动阻力增大,轮胎寿命缩短。轮胎纵向刚性影响到滚动阻力及车轮负荷条件改变时胎冠切向力的再分布,直接影响操纵性能。

轮胎的径向和纵向刚性试验结果如表2所示。

表2 轮胎的径向和纵向刚性试验结果 N·mm-1

从表2可以看出:1#方案轮胎的径向和纵向刚性相对较大,3#方案轮胎其次,2#方案轮胎最小;相对于1#方案轮胎,2#方案轮胎带束层角度增大,径向和纵向刚性均下降;相对于3#方案轮胎,2#方案轮胎三角胶高度增大,纵向刚性下降,径向刚性增大不明显。

因此,可以认为三角胶高度和带束层角度增大,可降低轮胎的纵向和径向刚性[7],轮胎的整体刚性降低。

2.2 室内冲击试验

室内冲击试验可以衡量轮胎越过障碍物时的冲击力大小,主要用于轮胎舒适性评估和轮胎建模。

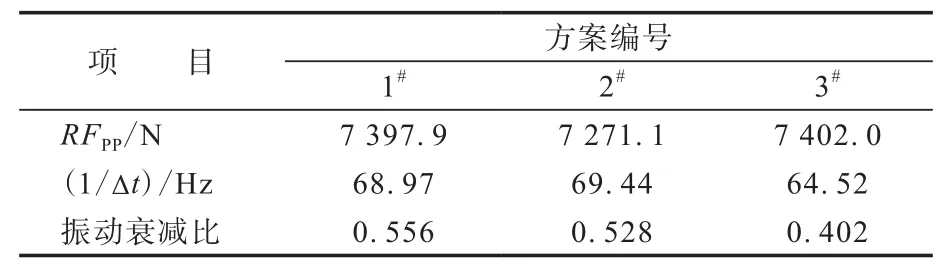

室内冲击试验结果如表3和4及图3所示。其中:RF为轮胎径向力;RFPP为冲击力峰峰值(轮胎在越过突起物初始时力的大小);1/Δt为被冲击后轮胎的振动频率;振动衰减比为轮胎振动衰减能力指数,其值越小,振动衰减越快。

从表3和4及图3可以看出:与1#和3#方案轮胎相比,2#方案轮胎的初始冲击力[8-10]较小,且3#方案轮胎的初始冲击力最大;而1#与2#方案轮胎的振动频率和振动衰减比较接近,3#方案轮胎的振动衰减比最小,说明1#和2#方案轮胎的振动衰减能力不如3#方案轮胎。因此,增大三角胶高度或者带束层角度可以降低轮胎通过障碍物时的冲击力,减小三角胶高度可以提高轮胎的振动衰减能力[11]。

表3 冲击条高度为1 cm时轮胎室内冲击试验结果

表4 冲击条高度为1.5 cm时轮胎室内冲击试验结果

图3 室内动态冲击试验RF与时间的关系

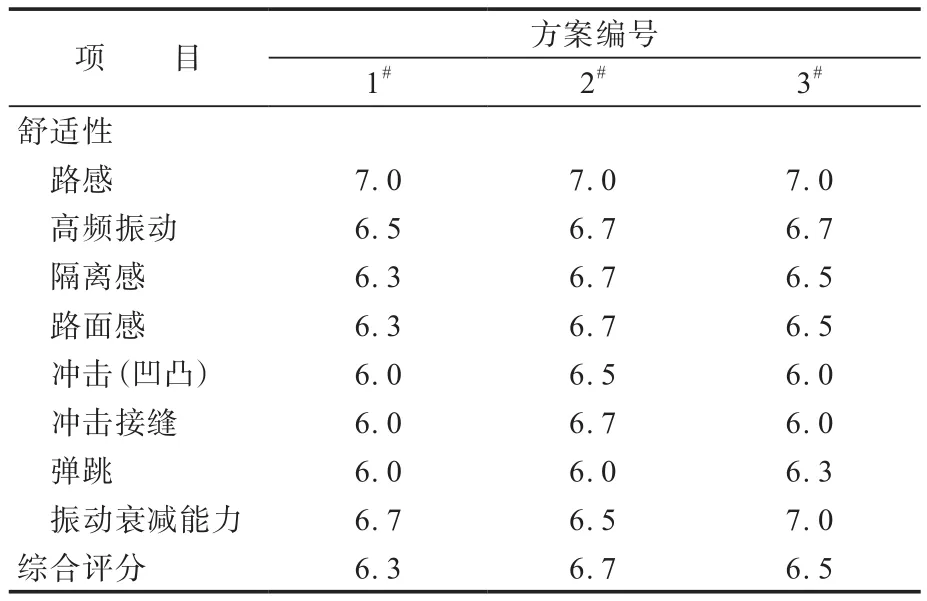

2.3 场地舒适性主观评价

场地舒适性试验主观评分对比如表5所示。

从表5可以看出,2#方案轮胎综合评分相对较高,3#方案轮胎次之,1#方案轮胎最低,但振动衰减能力评分项,3#方案轮胎最高,1#和2#方案轮胎接近。由此可见,2#方案轮胎的场地舒适性相对1#和3#方案轮胎更好,但3#方案轮胎的振动衰减能力最优,此结果与室内冲击试验结果较为接近。因此,轮胎设计选用不同的三角胶高度和带束层角度可以综合影响轮胎的舒适性,三角胶高度和带束层角度增大可以改善轮胎的舒适性。

表5 场地舒适性试验主观评分对比

3 结论

(1)调整轮胎结构降低其整体刚性,可以在一定程度上改善轮胎的舒适性,增大三角胶高度或带束层角度可以提高轮胎舒适性。

(2)减小三角胶高度可以提高轮胎的振动衰减能力。

(3)可以通过室内刚性和冲击测试数据来预估轮胎的场地性能,提前实现轮胎设计方案的优选和后期改善,从而提高轮胎设计效率,缩短轮胎整车配套的开发周期,并节约开发成本。