玻璃纤维成形通路出料口分析研究

2021-07-20韩大河

韩大河

(淄博中材金晶玻纤有限公司,淄博 255086)

0 前言

玻璃纤维池窑拉丝通路的作用,是将窑炉中熔制好的玻璃液进一步的澄清、温度调理和玻璃液分配。根据在玻璃纤维制造中的不同作用,可将通路分为澄清通路、分配通路、成形通路。成形通路的作用,是将前道工序基本调理好的玻璃液,根据整体成形工艺布置特点和单个成形工位的工艺要求,对玻璃液温度进行微调后送入拉丝漏板,以形成连续稳定的玻璃纤维[1]。成形通路中玻璃液的液面稳定性[2]、玻璃液的温度和分布均匀性[3]、 沿成形通路各工位流量分布、成形通路中燃烧空间气体的压力和气氛[4],各工位出料口排布方式和出料口形状对玻璃纤维成形的效率和产量有重要影响。

玻璃纤维出料口位置处于通路底部,其结构中拐角部分较多,用常规的现场实测法和物理模拟法获取充分数据对其进行分析的难度较大,随着计算机软、硬件技术的进步,计算机数值模 拟[5,6]成为分析玻璃纤维窑炉、通路内部状况,优化工艺参数的重要方法。本文采用数值模拟法对成形通路中玻璃液进行三维模拟,重点研究出料口排布方式和不同出料口结构尺寸对进入漏板前的玻璃液的温度场和流场的影响规律,详细分析了不同条件下的玻璃液流分布并与实际情况进行了比较。

1 建立数值模拟模型

1.1 数学模型

为了便于数学处理,需要将模型进行简化,先将模型进行假设:通路内的玻璃液为均匀不可压缩牛顿粘性流体;玻璃液为稳定的热传递和流动状态;玻璃液的膨胀系数、比热容设定为常数;通路池壁耐火材料对玻璃液无影响,设为固定的导热系数散热。

通路中的玻璃液流动须满足质量守恒方程、动量方程、能量守恒方程等流体力学基本方程。

质量守恒方程即连续性方程,其方程为:

式中:

ρ——密度,kg/m3;

t ——时间,s;

Vi——速度矢量,m/s。

动量方程是为了满足牛顿第二定律,其方程为:

式中:

gi——重力加速度在i方向的分量,m/s2;

P ——压力,Pa;

Ri——分布阻力;

μe——湍流有效粘度,Pa·s。

能量方程是为了满足热力学第一定律,其方程为:

式中:

E ——流体微团的总动能,J/kg;

h ——焓,J/kg;

kdff——有效传导系数,W/(m·K);

hj——组分j的焓,J/kg;

jj——组分j的扩散通量;

sh——包括了化学反应热及其他由用户定义的体积热源项。

本文对湍流方程的求解使用包含两个方程的标准模型(Standard k-εModel)[7,8],它由湍流动能(k)方程、湍流动能分散率(ε)方程构成。标准k-ε模型中的湍流动能方程为:

式中:

k ——湍流动能;

μt——湍流黏度,Pa·s;

σk——湍流动能的施密特数;

φ——黏度分散;

ε——湍流动能分散率;

C4——常数;

β——热膨胀系数,1/K;

T ——温度,K。

标准模型中的湍流动能分散率方程为:

式中:

σε——湍流动能的施密特数;

C1ε——常数;

C2——常数;

Cμ——湍流黏度的修正系数,常数;

C3——常数。

1.2 几何模型

本文以成形通路作为研究对象,通路玻璃液出料口排布方式分别为与通路平行排布和与通路垂直排布,具体尺寸见图1。每条通路有12个工位,每个工位日产能为1.92 t/d,通路内部宽度为0.500 m,玻璃液深度为0.120 m,采用纯氧燃烧横火对玻璃液表面进行加热。

图1 通路出料口排布示意图

使用ANSYS软件中的前处理模块对成形通路进行三维实体建模、利用自带网格划分模块对模型进行网格划分[9-11]。

1.3 物料性质参数及边界条件

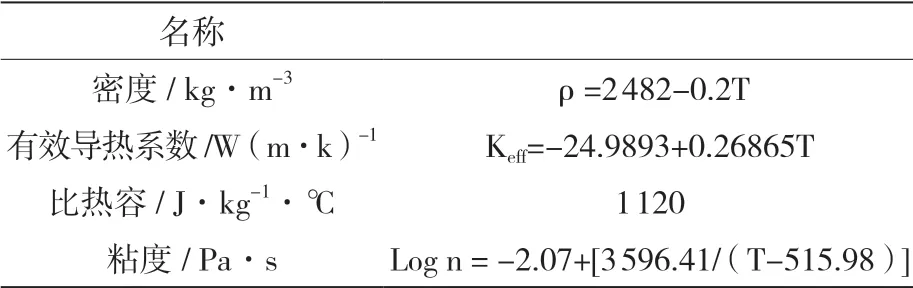

本文所用玻璃液物性采用ECR玻璃配方,具体参数如表1所示。

表1 玻璃液物性参数

玻璃液入口流速简化为水平方向速度矢量相等,温度沿玻璃液深度方向成比例下降;成形通路中空间对玻璃液传热和辐射均匀,将传热简化为对玻璃液表面直接施加温度载荷。进口、出口均设置为质量条件。

2 结果分析

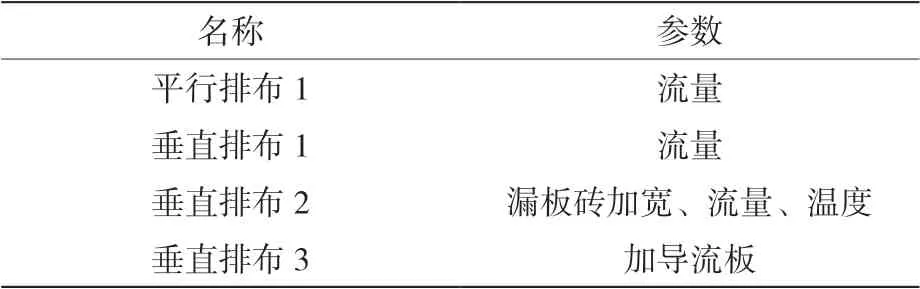

为分析出料口排布、出料口形状和流量变化的影响,对表2中所示的不同工况下的通路进行了数值模拟,各模型中玻璃液物料性质参数、入口玻璃液温度等保持不变。为便于对比,以下分析中统一选取6号工位进行分析。

表2 通路模拟参数变化

2.1 平行排布出料口

实际生产中根据具体的成形工艺线要求,玻璃液出料口有平行排布和垂直排布2种方式,2种出料方式对于玻璃液温度和流动状态有一定影响。一般认为平行排布出料口会获得通路中质量较高的玻璃液。

图2为平行排布出料口宽度方向温度及垂直速度分布情况,a、b、c图为沿通路玻璃液流动方向的前、中、后温度分布截面图,d、e、f为沿通路玻璃液流动方向的前、中、后垂直速度分布图,可以看出沿通路玻璃液流动方向,玻璃液温度和垂直速度分布具有对称性。由于出料口宽度较小,沿宽度方向的温度分布和垂直方向的速度分布差异较小;出料口长度方向玻璃液温度分布和垂直方向的速度分布差异较大。

图2 平行排布出料口宽度方向温度及垂直速度云图

图3为平行排布出料口长度方向温度及垂直速度情况,图3a中可以看到在80 kg/Hr的流量下,出料口中左右两侧玻璃液温度存在明显的差异,通路来料方向的一侧玻璃液温度较另一侧高,这是由于通路来料一侧的玻璃液先进入流料砖内,其在垂直方向上流动速度快于另一侧(图3b),同时在水平方向上会产生占位补充,远离来料一侧较少获得来自上方的玻璃液。随着出料口耐火材料的热散失,两侧的玻璃液温度出现明显的差异,导致进入漏板的玻璃液温度不均匀,出现拉丝线密度、张力等指标左右不平衡,出现难以调整的情况。出料口两侧玻璃液温度在1274~1278 ℃,由于接近此玻璃配方的析晶温度区间,在出料口保温及其他措施不利的情况下,出料口两端将会发生玻璃析晶,影响正常作业。

图3 平行排布出料口长度方向温度及垂直速度云图

图3c可以看出在流量增加到120 kg/Hr后,尽管流料口左右两侧的玻璃液温度仍然不均匀,但较80 kg/Hr流量工况下有明显的改善(图3a),说明提高流量对进入漏板的玻璃液的温度均匀性以及改善拉丝作业条件有着积极的作用。由于出料口的横截面积不变,流量增大后玻璃液的流动速度增加,单位时间内带入的热量增多,出料口散热速率恒定,流槽内的玻璃液易于流动,进入漏板的玻璃液温度更为均匀。在其他方法改善工况不对称能力有限的情况下,适当增加拉丝流量不失为一种可行的选择。

通过后期生产线冷修实际情况可以看出(图4),平行排布出料口两侧玻璃液均匀性差异较为明显,同时验证了数值模拟结果的可靠性。

图4 平行排布出料口图

2.2 垂直排布出料口

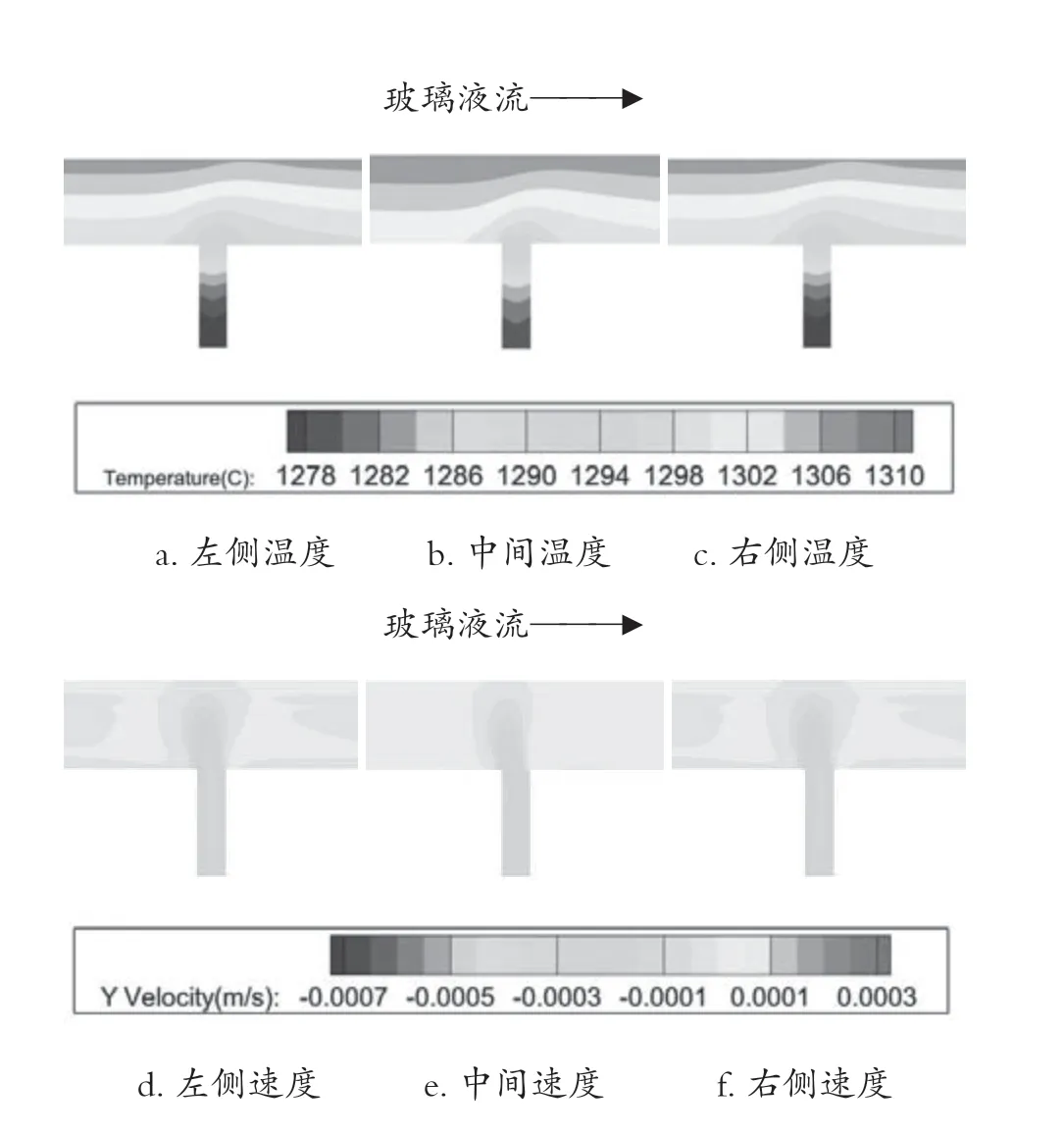

图5为垂直排布出料口宽度方向温度及垂直速度分布情况,5a、5b、5c图为左、中、右位置的温度分布截面图,5d、5e、5f图为左、中、右位置的垂直速度分布截面图,可以看出同平行排布相同,垂直排布在沿通路方向上玻璃液温度和垂直方向速度分布也具有对称性。由于出料口宽度较小,沿宽度方向的温度分布和垂直方向的速度分布差异较小。

图5 垂直排布出料口宽度方向温度及垂直速度云图

图6所示为垂直排布出料口的温度和垂直速度云图,出料口宽度与通路宽度相同,a图、b图为80 kg/Hr流量设定,c图、d图为120 kg/Hr流量设定。图中显示垂直排布下的出料口玻璃液温度由于流料砖、漏板砖等耐火材料热损失的存在和成形通路中两侧与中间玻璃液温度的差异,其均匀性同样具有明显的差异(图6a),但由于垂直排布的流料口获取成形通路中的玻璃液的时间基本相同,玻璃液垂直方向的流动速度差异较小 (图6b)。

图6 垂直排布出料口长度方向温度及垂直速度云图

增加流量对垂直排布的出料口工况同样具有改善作用(图6d),其使进入出料口的玻璃液流速更加均匀,热交换更加充分。尽管出料口两侧的玻璃液温度仍然较低,但进入漏板的玻璃液温度均匀性有较大改善。实际验证垂直排布出料口玻璃液均匀性与模拟结果吻合(图7)。

图7 垂直排布出料口图

相同长度的成形通路,在拉丝工艺线允许的条件下,垂直排布出料口可以设置更多的工位,增加产能,节约投资。另一方面,由于垂直分布出料口两侧距离成形通路池壁直角较近,部分观点认为边部玻璃液质量不高,获取此处玻璃液对作业稳定性有较大影响。

2.3 出料口形状

图8为相同条件的不同出料口形状温度及垂直速度云图,此方案的优势为尽量减少通路两侧直角低质量玻璃进入出料口,改善作业稳定性,图8a、图8b显示对称结构的出料口中玻璃液温度场和流动场均为对称特征,在出料口末端位置,两侧都因流槽耐火材料热损失出现温度降低幅度较大,采用末端扩口图8c的结构,进入漏板前的玻璃液温度场和垂直方向的速度更为均匀,并且由于扩口的反倾角,玻璃液对于耐火材料的附着能力减弱,两侧的玻璃液流动性改善。另一方面,由于横截面积的增大和表面积的增加,使玻璃液流动速度降低,热损失增加,进入漏板前玻璃液平均温度较垂直出口低。

图8 改变出料口形状温度及垂直速度云图

图3、图6、图8均显示出无论采用平行排布方式还是垂直排布方式,出料口末端两侧都存在因流槽耐火材料热损失产生的玻璃液温度较大幅度下降的情况,此区域玻璃液粘度变化较大。由于距离漏板较近,此区域内的玻璃液进入漏板后将对单束玻璃纤维直径的均匀性有较大影响,甚至严重影响作业稳定性和漏板的使用寿命。

2.4 改变温度与流量比较

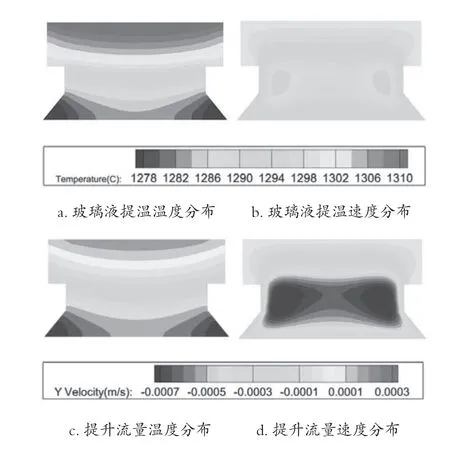

玻璃纤维生产线投产后通路的出料口形状基本确定,改善出料口玻璃液均匀性的主要方式为调整通路温度、调整漏板流量或两者相结合。图9a、图9b为通路玻璃液温度升高5 ℃的温度和垂直速度云图,图9c、图9d为漏板流量由80 kg/Hr提升至120 kg/Hr的出料口玻璃液温度和垂直方向速度云图。

图9 提高温度和流量的出料口温度及垂直速度云图

从图中可以看出,提高通路温度和提升漏板流量均对改善出料口玻璃液质量有积极作用。对比图8d和图9b可以发现,相同漏板流量下,提高通路温度对出料口内玻璃液流动特性影响较小,提高通路温度的主要影响为整体提升出料口内的玻璃液温度,使其远离玻璃液的析晶区间。提升漏板流量可以使出料口内的玻璃液流动速度加快,提高玻璃液温度,改善玻璃液的均匀性,但由于对出料口内的玻璃液温度提升幅度不大,出料口末端两侧的玻璃液温差较提升通路温度大(图9a、图9c)。调整通路温度可与调整漏板流量配合进行,以达到相互协调匹配,但由于生产玻璃纤维品种和其他条件的限制,有时两种调整手段不能达到预期效果,还需要根据实际情况进行 处理。

2.5 增加导流板

理想的进入漏板的玻璃液质量需要在水平方向各点均匀,在通过调整玻璃液温度和调整漏板流量改善玻璃液均匀性效果不理想的情况下,通过技术手段改变进入漏板的玻璃液流动分布可以起到较好的效果。

图10为在出料口增加导流板的玻璃液温度和垂直速度云图。实施方式为在漏板滤网中间增加一定面积的盲板区,b图中显示相同条件下由于盲区的存在,流槽内两侧玻璃液垂直方向的流速明显加快,两侧玻璃液物质交换和能量交换效率增加,使两侧与中间的玻璃液温度差异减小,玻璃液质量均匀性有明显的改善(图10a)。调整中将通路温度、漏板流量和导流板结合使用,可以大幅改善拉丝作业稳定性,提高成丝率、降低单位能耗。

图10 加导流板出料口温度及垂直速度云图

3 结论

(1)通过使用三维数值模拟技术对玻璃纤维成形通路玻璃液出料口进行模拟,对平行排布和垂直排布的出料口玻璃液温度场和垂直方向流动场进行分析,得出不同排布方式的玻璃液的流动特性,并与实际进行对比验证,确定分析结果的可靠性。

(2)通过分析发现平行排布沿出料口长度方向玻璃液温度场和速度场的非对称特性。

(3)对垂直排布方式的漏板流量、玻璃液温度和通过增加导流板影响玻璃液流动等方式进行对比,结果显示上述方式均对进入漏板的玻璃液质量均匀性有积极影响。

通过改变漏板流量、玻璃液温度和玻璃液流动等特性,对实际生产中改善拉丝作业稳定性、提高成丝率、降低单位能耗有一定指导意义。