基于Polyflow的密炼机转子端面螺旋槽密封模拟分析

2021-07-19刘彦昌王之林钟宜虎王荣伟

刘彦昌,马 冲*,于 芳,王 宁,王之林,钟宜虎,王荣伟

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.无锡锦和科技有限公司,江苏 无锡 214191)

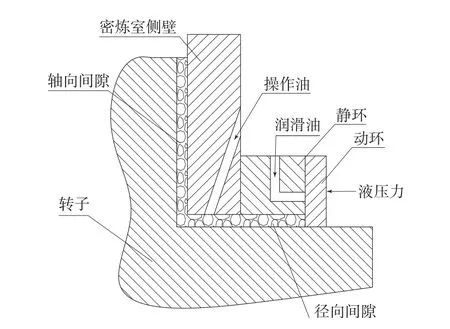

密炼机是橡胶工业中不可缺少的设备之一,主要功能是进行橡胶混炼。由于密炼机的转子端部与密炼室侧壁之间有轴向间隙和径向间隙,因此生产过程中,胶料和配合剂会沿着这些间隙形成的通道而泄漏。为防止泄漏,在通常情况下,对转子采用端部密封(见图1),即采用由动环和静环构成一对密封环结构。动环随转子一起旋转,静环不旋转,但能够在外力(如液压力或弹簧力)作用下沿轴向进行小位移的往复移动,以调节密封环间隙。在理想情况下,向密封环间隙中注入润滑油时会形成油膜,从而实现密封作用。

图1 转子端部密封原理示意Fig.1 Schematic diagram of rotor end sealing principle

目前,转子密封形式主要有外压式和内压式。图1所显示的密封原理是外压式的。根据在静环上施加力的方式,外压式密封有液压拨叉式、弹簧拨叉式、弹簧直压式和油缸直压式密封。内压式密封与外压式密封的原理和结构基本相同,主要区别是密封环的比压形成方式不同[1-4]。

现有转子密封结构的共同特点是在泄漏通道末端进行密封。这种密封造成泄漏通道内存的物料量较多,引起物料浪费和混炼胶料配比变化,并且随着工作时间的延长,不均匀的磨损和热变形都会引起一定程度的泄漏[5-9]。

针对目前密炼机转子泄漏和密封特点,有专利[10]将螺旋槽结构引入到轴向间隙处的转子端面上,目的是降低进入泄漏通道入口的物料量,以杜绝或减少密炼机转子泄漏。这一转子端面螺旋槽密封可单独应用,也可在不改变现有密封装置的情况下组合使用,后者的实际意义更大。

本工作采用Polyflow软件,模拟分析密炼机转子端面螺旋槽内流体的速度和压力分布,以进一步确定端面螺旋槽对转子密封能力的影响,从而为今后的密炼机研究和生产提供一定的依据。

1 转子端面螺旋槽的密封原理

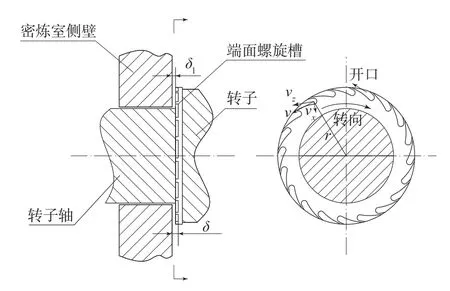

转子端面螺旋槽密封结构是在转子的端面上开设若干个螺旋槽,如图2所示,其中,v为螺旋槽中某一点的转速,v=2πrN(r是该点的半径,N是转子转速),v产生的分量分别为vz和vx,间隙δ为螺旋槽底面到侧壁之间的距离,间隙δ1为转子端面到侧壁之间的距离。

图2 转子端面螺旋槽密封结构Fig.2 Seal structure of spiral groove on rotor end face

在转子端面螺旋槽与密炼室侧壁之间的间隙中,转子旋转运动引起顺螺旋槽方向的速度分量vz。在理想情况下(例如在δ1很小时),当由vz产生的向δ1间隙外拖曳流体流率不小于由密炼室内压引起的向δ1间隙内压入流体流率时,能够实现转子完全密封。

实现转子端面螺旋槽旋转密封必须满足如下两个基本条件。

(1)螺旋槽的开口方向必须与转子旋转方向相反。

(2)螺旋槽的布置至少首尾相连。如果在螺旋槽的首尾之间有间隔,必定存在径向压力梯度引起的流动,在轴向间隙处造成泄漏。

2 转子端面模型的建立

2.1 几何模型

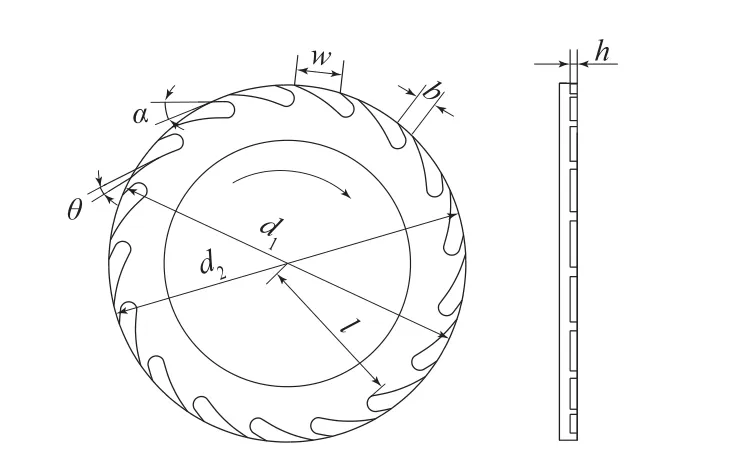

以1.5 L剪切型实验密炼机为例,转子端面螺旋槽的几何参数如图3所示。

图3 转子端面螺旋槽几何参数示意Fig.3 Geometry parameters of spiral groove on rotor end face

设计的转子端面螺旋槽的几何参数初始值如下:螺旋槽宽度(w) 13 mm,非槽区宽度(b) 12 mm,螺旋槽深度(h) 2 mm,螺槽底半径(l) 43 mm,螺旋角(α) 25°,转角(θ) 18.53°,螺旋槽数量 17。

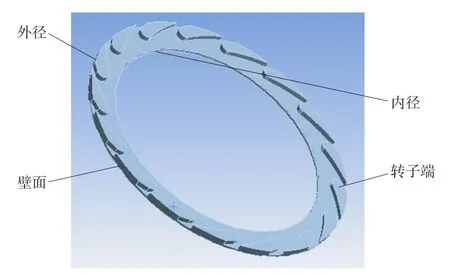

根据参数值绘制相应的转子端面螺旋槽的三维模型和流体域模型[11],如图4所示。

图4 转子端面螺旋槽的三维模型和流体域模型Fig.4 Three dimensional model and fluid domain model of spiral groove on rotor end face

2.2 本构方程和参数

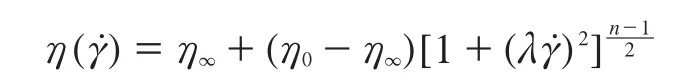

选取Bird-Carreau模型作为本构模型[12]:

式中:η∞为熔体的无穷大剪切粘度,默认值为零;η0为熔体的零剪切粘度;λ为熔体的特征时间;γ˙为熔体的剪切速率;n为非牛顿指数。

混炼胶的物性参数为:密度 1.066 Mg·m-3,η010 000 Pa·s,η∞0,λ0.4 s,n0.25。

2.3 边界条件设置

假设胶料熔体与密炼室侧壁和转子端面没有相对滑移,设置边界条件如图5所示。

图5 转子端面边界条件示意Fig.5 Boundary conditions of rotor end face

(1)壁面边界条件:法向速度和切向速度均为零。

(2)转子端边界条件:法向速度和切向速度均为零。

(3)外径边界条件:外径作为胶料泄漏的入口,其边界施加一定的压力。

(4)内径边界条件:与转子相同的转速。

3 结果与讨论

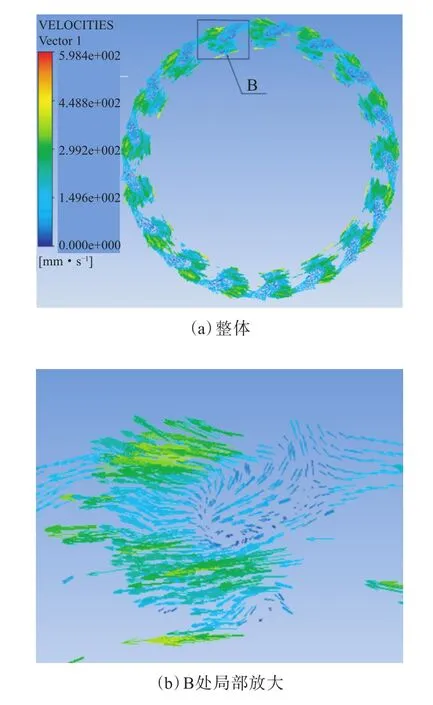

当1.5 L密炼机工作时,密炼室对胶料的压力为0.6 MPa,因此将流体域外径处的压力设定为0.6 MPa,转子转速为60 r·min-1。转子端面螺旋槽内流体的速度矢量分布云图如图6所示。

图6 转子端面螺旋槽内流体的速度分布矢量云图Fig.6 Velocity vector distribution nephograms of fluid in spiral groove on rotor end face

从图6可以看出,螺旋槽内流体的速度方向在靠近出口的位置发生了改变,直至从出口流出,且在出口处速度最大,这是由于越靠近螺旋槽出口,旋转线速度越大,产生的速度分量vz也就越大。

间隙δ1内流体的速度矢量分布云图如图7所示。

图7 间隙δ1内流体的速度矢量分布云图Fig.7 Velocity vector distribution nephograms of fluid in gap δ1

从图7可以看出,间隙δ1内流体的速度分布与螺旋槽内流体大致相同,同时其附近的流体也产生了向外的速度分量,且数值较大,说明螺旋槽内流体对间隙δ1内流体产生了拖曳作用,使间隙δ1内流体产生向外的速度分量,直至从出口流出。

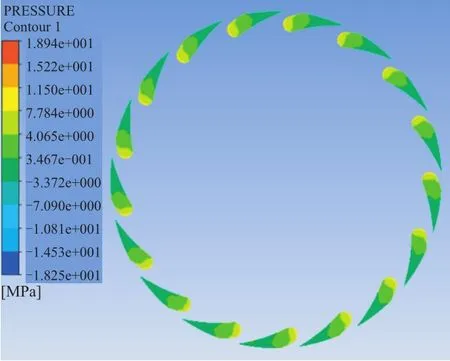

转子端面螺旋槽内流体的压力分布云图如图8所示。

图8 转子端面螺旋槽内流体的压力分布云图Fig.8 Pressure distribution nephograms of fluid in spiral groove on rotor end face

从图8可以看出,密封压力的整体变化趋势为沿螺旋槽向外逐渐减小,呈线性变化。螺旋槽的开口处和根部的压力差较大,说明螺旋槽对流体产生较强的泵送作用,起到了对转子端面的密封作用;另外,压力沿螺旋槽逐渐变化,说明螺旋槽的长度对密封作用有重要影响。

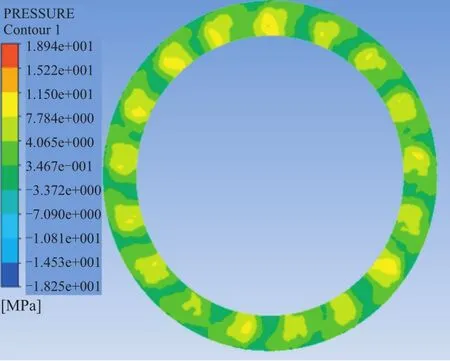

间隙δ1内流体的压力分布云图如图9所示。

图9 间隙δ1内流体的压力分布云图Fig.9 Pressure distribution nephograms of fluid in gap δ1

从图9可以看出,靠近螺旋槽根部的流体压力较大,说明螺旋槽的泵送作用对间隙δ1内流体产生较大影响,使间隙δ1内流体向外沿径向方向有一定的压力差,起到了一定的泵送作用。

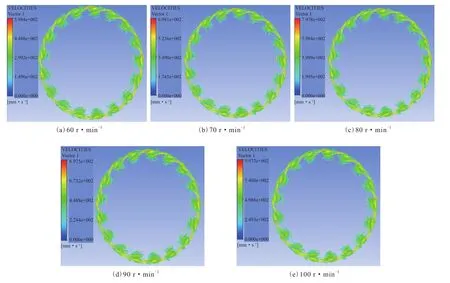

转子转速分别为60,70,80,90和100 r·min-1时转子端面螺旋槽内流体的整体速度分布云图如图10所示。

图10 不同转子转速下转子端面螺旋槽内流体的整体速度分布云图Fig.10 Overall velocity distribution nephograms of fluid in spiral groove on rotor end face at different rotor speeds

从图10可以看出,在不同转子转速下螺旋槽内流体的速度变化趋势基本相同。

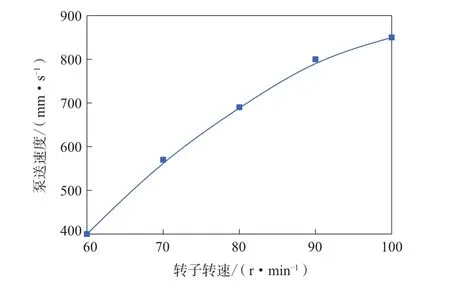

不同转子转速下转子端面螺旋槽内流体的泵送速度如图11所示。

图11 不同转子转速下转子端面螺旋槽内流体的泵送速度Fig.11 Pumping velocity of fluid in spiral groove on rotor end face at different rotor speeds

从图11可以看出,随着转子转速的增大,螺旋槽内流体的速度增大,从而单位时间内螺旋槽的泵送流量增大,因此转子端部的密封能力得到增强。

另外,随着转子转速的增大,流体速度的变化量呈减小趋势,泵送速度与转子转速为非线性关系,这是因为胶料熔体存在剪切变稀行为。

4 结论

采用Ployflow软件对密炼机转子端面螺旋槽的密封效果进行模拟分析,获得了在不同转子转速下转子端面螺旋槽内流体的速度和压力分布,得到如下结论。

(1)转子端面螺旋槽对胶料有较好的泵送能力,产生良好的密封作用。

(2)在一定范围内,转子转速越高,转子端面螺旋槽的泵送能力越强,转子密封效果越好。

本工作对研究密炼机转子端面密封具有一定的参考价值。