205/55R16 FRC26高性能轮胎的设计

2021-07-19李民军王宗环吴洪阳

郑 涛,李民军,杨 朔,王宗环,吴洪阳,赵 江,赵 敏

(1.山东丰源轮胎制造股份有限公司,山东 枣庄 277300;2.山东八亿轮胎制造有限公司,山东 薛城 277500;3.空装某部驻桂林代表室,广西 桂林 541004;4.北京橡胶工业研究设计院有限公司,北京 100143)

轮胎通过轮辋被装配到整车上,用以执行整车的制动和转向等指令,同时承载负荷,轮胎的异常、突发损坏等会对驾乘者的生命安全造成影响,因此品质优良的高性能轮胎越来越受到消费者的青睐。

我公司通过综合分析省道和高速公路等路面、路况数据,并进行有限元仿真分析、花纹噪声分析、云数据处理等多方面的前期调研,经过结构设计、配方设计、花纹设计、施工设计及成品性能验证后,向市场推出了FRC26花纹系列高性能轮胎,受到客户的一致好评。现以205/55R16 FRC26高性能轮胎为例,将产品设计情况简介如下。

1 技术要求

参照美国TRAEDI 2018、欧洲ETRTO 2018和GB/T 2978—2014《轿车轮胎规格、尺寸、气压与负荷》要求,确定205/55R16 FRC26高性能轮胎的技术参数如下:标准轮辋6.5J,充气外直径(D′)624.5(620~644) mm,充气断面宽(B′)225(209~226) mm,标准充气压力(300±10)kPa,标准负荷 615 kg,速度级别V。

2 结构设计

2.1 外直径(D)和断面宽(B)

胎体的伸张主要受胎冠部件材料的制约,高性能轮胎使用包含带束层和冠带条在内的冠带层周向箍紧胎体,外直径膨胀率(D′/D)较小,充气后外直径无明显变化。本设计D取623 mm,D′/D为1.002 4。

胎体采用高模量低收缩聚酯帘线,胎侧的独特配方保证了其良好的柔韧性和耐屈挠性能,充气后膨胀率小,高强度的钢丝带束层可以完美地约束胎体,B变化小。本次设计B取226 mm,断面宽膨胀率(B′/B)为0.995 58。

2.2 行驶面宽度(b)和弧度高(h)

根据高性能轮胎的实际使用路况、设计的速度级别、载客情况产生的载荷等使用特点,轮胎的b取值较大时,可以提高轮胎整体的驱动性能和承载性能。一般b与h有正向关系,b值减小,h值也相应地减小。通过优化调整b与h的取值,可以调节轮胎的接地面积形状与大小,优化胎冠接地压力,从而使高性能轮胎的牵引性能与耐磨性能相应地提高[1]。综合考虑,b和h分别取170和9.5 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

驾乘者的满意度往往体现在细微处,为了方便装胎,设计者需要考虑胎圈与轮辋的配合,理论上消费者希望胎圈与轮辋间隙越小越好,这样能带来更优越的驱动性能;但是服务客户的4S店往往希望轮胎装卸方便,综合考虑,d和C分别取400和192.8 mm,从而在降低胎侧刚性的同时保障高性能轮胎的驾乘舒适性和装配性能。

2.4 断面水平轴位置(H1/H2)

断面水平轴位于轮胎整个断面的最宽处,是胎体最薄弱的地方,也是轮胎充气后法向变形最大的位置。为保证高性能轮胎的使用性能和寿命,H1/H2应合理取值。子午线轮胎的胎体帘线为90°径向排列,子午线轮胎的应力主要集中在胎圈部位,上移断面水平轴可以减小胎侧区域和胎圈部位的应力。综合考虑,H1/H2取0.999 8。

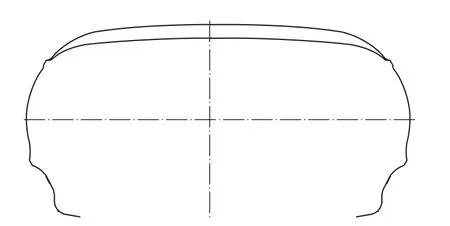

图1示出了轮胎断面轮廓。

图1 轮胎断面轮廓示意

2.5 胎面花纹

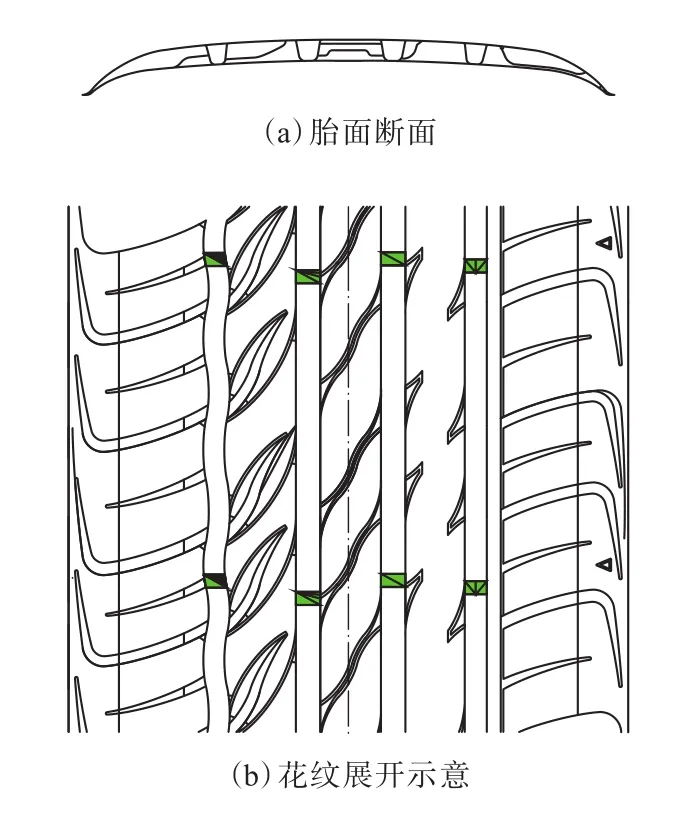

胎面采用FRC26花纹,为变节距花纹设计,包括长型花纹M和L,短型花纹S,分别为17,13和17节,总计47个花纹周节。花纹行驶面设计了4条纵向排水沟槽,具备优越的排水性能,胎面内侧的大角度弧形沟槽,进一步增强了排水性能,避免轮胎在雨天和湿滑路面出现侧向打滑现象;宽大的胎肩花纹块赋予胎面足够的刚性和接地面积,同时花纹外侧设计带锯齿直行肋条,进一步增大轮胎转向时的接地面积,轮胎的操控性能和稳定性得到提高,具有强悍的运动性能。花纹中心和外侧花纹条设计切边式沟槽,使轮胎在高速行驶过程中不会发生花纹块边缘翘曲及早期异常磨损现象。花纹内侧设计变深度柳叶状仿生花纹块,使花纹块尖角处的异常磨损得以避免。花纹深度为7.5 mm,花纹饱和度为69.11%,整体花纹海陆比均衡。

胎面断面及花纹展开示意见图2。

图2 胎面断面及花纹展开示意

3 施工设计

3.1 胎面和胎侧

胎面采用全分层设计方案。胎面胶使用白炭黑配方胶料和先进的SSM低温一步法炼胶工艺,提升混炼胶分散效果[2-3]。胎肩部位的低生热配方胶料使轮胎兼具优异的驱动性能、散热性能、耐磨性能和操控性能。胎面与路面直接接触的上层胶兼具湿地抓着性能优异和刚性好的特点,表现为车辆的行驶安全性和操控性能好;基部胶使用高缓冲胶料,可以很好地释放车辆行驶过程中传导过来的各种应力。胎面半部件生产使用“Φ120上/Φ200/Φ150/Φ120下”四复合挤出机组(德国特勒斯特公司产品,如图3所示)。该设备具备温度控制准确、精度高、挤出部件尺寸稳定等特点。

图3 复合挤出机组示意

胎侧设计为双复合结构,胎侧胶与胎圈护胶复合,使用Φ120/Φ200/Φ150三复合挤出机组挤出,胎侧胶和胎圈护胶分别使用Φ200/Φ150螺杆挤出机,然后经过专用的流道、预口型配合到相应的口型板,最后挤出为合格的胎侧半部件[4]。该挤出设备精度高,挤出部件尺寸稳定。

3.2 带束层和冠带层

采用2层钢丝带束层加1层锦纶66冠带层结构,以保证轮胎的高速和耐久性能满足设计要求。1#和2#带束层均采用3×0.30HT高渗透性钢丝帘线,钢丝帘线采用意大利科美利奥公司生产的两用压延生产线(见图4)两侧覆胶后压延成钢丝帘布,再裁断。当高性能轮胎行驶时,带束体系可以很好地箍紧胎体,避免轮胎的周向形变,确保轮胎尺寸稳定性好,同时正向引导轮胎的抗湿滑、操纵性能。冠带层采用锦纶66帘线压延而成,裁断后单根冠带条宽度为15 mm,成型过程中冠带层需要带张力缠绕到副鼓上,以有效地发挥其箍紧胎体和抗撞击等性能,遏制胎面与带束层脱层,同时合理过渡胎面到胎体的刚度,有效缓冲其冲击力,使成品轮胎的使用寿命延长,有助于提高轮胎的翻新次数。

图4 两用压延生产线示意

3.3 胎体

胎体骨架材料使用应用广泛的高模量低收缩聚酯帘线,胎体部件为单层设计,胎体帘布压延使用两用压延生产线,胎体帘布压延密度为115根·dm-1,成型裁断后的胎体帘布宽度为530 mm,胎体安全倍数为8.9。胎体帘布的渗胶性能好,经过硫化定型后,胎体整体的变形率较小,因此成品轮胎胎圈部位的变形率小、支撑性能好,不容易出现并胎圈现象。公司直营店在为客户更换轮胎的过程中发现该轮胎装卸操作更加顺畅,在二、三级轮胎经销商调查的过程中发现顾客对产品的满意度提高。

3.4 胎圈

胎圈钢丝直径为1.295 mm,覆胶后直径为1.60 mm,胎圈钢丝采用回火高强度(镀锌铜)钢丝,排列形式为4-5-6-5,钢丝与胶料的粘合性能好,不易散头。胎圈钢丝覆胶、缠绕后与三角胶粘合良好,生产工艺稳定。胎圈安全倍数为9.2。

3.5 成型

成型使用一次法工艺,采用荷兰VMI公司生产的VMI一次法成型机成型,程序及机械定位精度高,胎坯成型过程中各半部件贴合密实,质量稳定性得到保证。成型鼓直径和平宽分别为383和388 mm,预定型宽度为350 mm。

3.6 硫化

硫化采用氮气硫化工艺,与传统过热水循环硫化工艺相比可节约81%左右的蒸汽消耗量,节能效果显著,绿色环保。硫化过程中侧板设定温度为177 ℃,一次定型和二次定型氮气压力分别为(0.06±0.01)和(0.07±0.01) MPa,高压蒸汽压力为1.5~1.7 MPa,高压氮气压力为2.1~2.3 MPa,总硫化时间为654 s。

4 成品性能

4.1 外缘尺寸

按照GB/T 521—2012《轮胎外缘尺寸测量方法》测量成品轮胎外缘尺寸。安装在标准轮辋上的轮胎在标准充气压力下的D′和B′分别为624.5和225 mm,均达到设计要求。

4.2 强度性能

强度性能按照Q/B QP 02—2018《强度试验方法——轿车子午线轮胎》进行测试,轮胎充气压力为180 kPa,测试前轮胎需静放3 h以上。结果表明,轮胎第1—4点破坏能均达到标准值,第5点破坏能为567.2 J,为标准值的192%,强度性能达到企业标准要求。

4.3 耐久性能

耐久性能按照Q/B NP 02—2018《耐久性能试验方法——轿车子午线轮胎》进行测试,试验条件和结果如表1所示。从表1可以看出,轮胎累计行驶81 h后,胎肩部位发生损坏,成品轮胎耐久性能满足企业标准要求。

表1 成品轮胎耐久性能

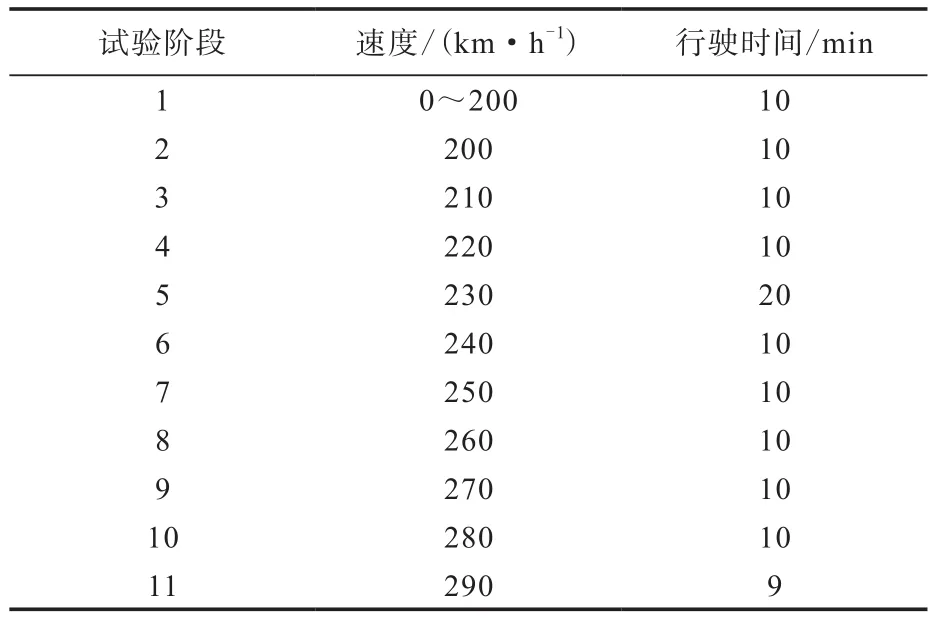

4.4 高速性能

高速性能按照Q/B GP 05—2018《高速性能试验方法——轿车子午线轮胎》进行测试,试验结果如表2所示。从表2可以看出,轮胎累计行驶119 min后,胎肩部位发生损坏,高速性能满足企业标准要求。

表2 成品轮胎高速性能

5 结语

205/55R16 FRC26高性能轮胎的充气外缘尺寸、强度、高速性能和耐久性能等满足设计和相应标准要求。该系列产品批量进入市场后,得到驾乘者及经销商等的一致认可,客户反馈产品性能提升,经济效益较好。