某大型高速风洞充气密封围带断点修补新方法探索

2021-07-19马东平杨晓峰鲍禄强

马东平 李 多 赵 宽 杨晓峰 鲍禄强

中国空气动力研究与发展中心高速所 四川 绵阳 621000

引言

某大型高速风洞喷管段、试验段、补偿段、超扩段四个部段之间为了密封良好,确保不影响风洞试验过程中的气流流场,均采用充气密封围带的方式进行密封。

充气密封围带是通过向密封橡胶圈内充入压缩空气使其膨胀来保证面与面间的密封[1-6]。在风洞试验过程中发现,充气密封围带局部多次出现、开裂、等失效形式。大型高速风洞中的充气密封围带属大型密封制品(周长大于10m),更换成本高,加之各部段密封处结构复杂,拆装困难,施工周期长(在15天以上),围带失效后会严重的影响风洞试验进度,降低试验效率,严重影响型号研制进度。因此,探索充气密封围带的免拆装、免更换,现场进行断点修补的新方法及修复技术,对降低风洞运行维护成本,提高风洞试验效率具有重要意义。

1 充气密封围带概况

1.1 种类、位置、充气压力及密封间隙 该风洞充气密封围带共有7类8根,分别布置在收缩段后法兰端面1根,喷管段上下挠性板周边2根、试验段前法兰端面1根、补偿段前法兰端面1根、补偿段小门门框周边1根、超扩段套筒端面以及套筒径向各一根。其中,收缩段后法兰端面围带和喷管段上下挠性板周边围带的设计充气压力为1.80MPa,其余围带设计充气压力为0.255MPa。

根据不同部位的要求,各处的密封间隙要求如下:收缩段后法兰端面和补偿段小门门框周边的密封间隙为2~2.6mm;喷管段上下挠性板周边的密封间隙为0.2~0.5mm;试验段前法兰端面、补偿段前法兰端面、超扩段套筒端面的密封间隙为0~0.6mm;超扩段套筒径向的密封间隙为2.5~3.5mm。

1.2 出厂要求 充气密封围带在研制阶段需进行与围带相匹配的爆破试验,出厂前除核实其几何尺寸外,主要需进行气密性和膨胀均匀性的检查。

围带爆破试验压力要求:试验围带装入压力试验模具内,充入1.5倍工作压力的压缩空气,压力保持30min,围带应密封良好,且无异常现象。

围带成品气密性要求:在自由状态0.5倍工作压力下试验,围带能够正常膨胀,无异常,不漏气,不渗气;泄压后,围带能够自然回缩,恢复原状态,其中补偿段小门门框周边密封围带排气时间≤10s。

成品膨胀均匀性要求:围带在自由状态下,充入0.5倍的工作压力,断面应均匀膨胀,断面尺寸公差允许±3mm,接头搭接处允许尺寸公差±5mm。

1.3 硫化工艺 充气密封围带的硫化形式分为环状整体模具充气硫化和直线型分段模压硫化两种工艺。环状整体模具硫化工艺过程是:先按照密封软管的断面尺寸制作一条圆管状半成品,并将半成品对接成环状后,装入环状模具中硫化成成品。其工艺特点是:环状整体硫化适合与产品周长不大于7~8m的密封制品。直线型分段硫化工艺过程为:将成型好的密封软管半成品装入直线型模具中分段硫化直至达到成品所需的长度后,最后将其对接成环状成品。其工艺特点是:适合于硫化断面尺寸相同,任意周长的密封制品。由于该风洞产品为大型密封制品,为了节省模具费用及硫化的可操作性,其硫化形式采用直线型分段硫化工艺。

2 充气密封围带典型故障描述

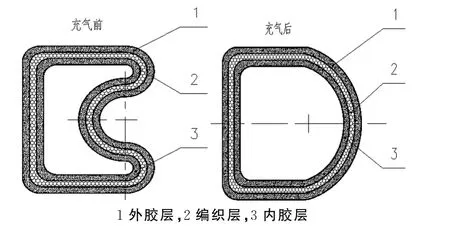

收缩段后法兰端面充气密封围带为高压充气密封围带(设计充气压力为1.80 Mpa,密封间隙为2~2.6mm),充气前的截面为U型,充气后原来凹陷部分鼓出,围带由内胶层、编织层和外胶层三部分组成,如图1所示,其中承压主要依靠编织层。

图1 充气密封围带截面

在一次试验后拉开喷管段侧壁检查时发现,该围带并没有完全泄压,围带依然处于膨胀状态,同时发现围带右下侧有一处横向切口,切口处可见承压的编织层及内外胶层已被划破,导致围带该处缓慢漏气。

经查发现高压充气管路放气阀并未开到位,导致放气不彻底。后经改造该问题已解决。同时在喷管段右侧壁入口过渡板的对应围带切口处发现一根小毛刺,经证实正是该毛刺划破了围带。

考虑到该围带处并无运动部件,喷管段侧壁也很少打开,因此我部并未预备收缩段后法兰端面充气密封围的备件。更换该围带需要将喷管段上下入口圆弧法兰全部取下,因入口圆弧法兰与收缩段间以不可拆卸的柱销定位,施工难度很大,且施工周期在15天以上,而国家某重点型号研制的时间节点已不允许推迟。

3 充气密封围带断点修补方法

因此,立足于对高压充气密封围带结构及工作原理的理解,决定尝试采用一种不需要拆除围带,在风洞现场直接进行充气密封围带断点修补的新方法。

该方法的主要内容为,采用以聚四氟乙烯为材质的通气骨架塞入断点切口处,并将围带两端捆扎在通气骨架上,再涂覆密封胶的方式进行修复。具体包括以下步骤:

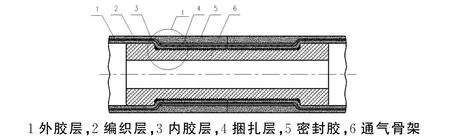

1)加工一根中心具有空腔的通气骨架,通气骨架材质为具有良好的粘接性及较好的弹性的聚四氟乙烯,如图2所示。为了确保围带捆扎在骨架上可靠不脱落,通气骨架设计为两端大,中段小的哑铃型,并在中段加工有对称的面向通气骨架中心的锯齿。通气骨架的截面形状按照充气膨胀后围带截面的实际形状制作,截面尺寸需考虑扎丝捆扎及涂一定厚度外胶后的高度等因素。因为此处充气后不会膨胀,实质上为硬密封结构,所以涂覆密封胶后外形需与围带充气后的形状一致。

图2 通气骨架

2)将密封围带的外胶层和编织层剥离,将密封胶涂覆在通气骨架中段上,并把内胶层粘贴在骨架中段;

3)围带承压靠编织层,因此,要确保围带不从骨架上滑落,必须将编制层用软钢丝紧紧地捆扎在骨架上,防止编织层脱落,捆扎后,再用密封胶涂覆在钢丝上,钢丝与密封胶形成捆扎层;

4)最后,将断点两端剥离出的外胶层套在捆扎层上,在外胶层的表面涂覆密封胶,直至密封胶的高度与充气密封围带充气后的高度相同,形成新的外胶层。为了确保断点处修补后可起到密封作用,涂覆外胶后该处围带外形需与围带膨胀后的外形一致。图3为高压充气密封围带断点修补原理图(轴向剖视图),图4为高压充气密封围带断点修补原理图的放大图。

图3 高压充气密封围带断点修补原理图

图4 高压充气密封围带断点修补原理图放大图

采用上述方法对围带进行修补后,风洞试验过程中该断点处密封良好,未再出现漏气现象。该修补仅仅耗时三天时间,确保了国家某重点型号试验的进度要求。

4 结论

实践证明,本文采用的密封围带断点修补新方法确实可靠有效,不仅节省了更换围带的时间,为后续工程节点赢得了时间,而且节约了成本,探索出一条风洞现场维修高压充气密封围带的新途径。