基于复合材料横置板簧悬架系统K&C分析

2021-07-17焦熙印JiaoXiyin

焦熙印Jiao Xiyin

基于复合材料横置板簧悬架系统K&C分析

焦熙印

Jiao Xiyin

(上海汇众汽车制造有限公司,上海 200122)

利用CATIA和HyperMesh、ABAQUS、ADAMS等CAD、CAE软件,进行横置板簧后悬架设计。根据悬架系统的要求和结构特点,确定板簧的安装硬点。根据悬架性能要求和衬套参数,确定板簧的力学性能参数。通过与原悬架进行K&C(Kinematic and Compliance,刚性和柔性运动)分析对比,说明用复合材料横置板簧系统可取代传统的螺旋弹簧和稳定杆组件。

复合材料;横置板簧;K&C;刚度

0 引 言

板簧作为弹性元件,具有结构简单,加工便利,工作可靠等诸多优点;但由于其自身重量大,很少应用在乘用车上。随着复合材料的发展,复合板簧在继承钢板弹簧在结构和可靠性方面优点的同时,还具有弹性应变大、疲劳寿命长及安全断裂好等特点,其中最大的优点是重量比钢板弹簧降低60%~70%[1]。

汽车板簧是汽车悬挂系统中重要的弹性元件,连接着车轮和车架,主要用来传递车轮和车架之间的力与力矩,缓和因路面不平给车身带来的振动和冲击。因板簧自身结构特点,其占用整车向空间较小,为整车驾驶室空间提供支撑,已被低位底盘车型所采用。

目前对复合板簧的研究主要包括2个方向,一方面是对零件本身的材料和工艺研究,王甲世[2]等通过对材料属性的设计,结合有限元和试验的分析,验证零件可靠性;另一方面是结合复合板簧的纵向布置形式研究,陈德玲[3]等结合整车需要阐述了零件的可靠性。

重点梳理了横置玻纤板簧的设计方法,并在此基础上应用ADAMS软件对某四连杆独立悬架进行K&C(Kinematic and Compliance,刚性和柔性运动)分析。

1 悬架系统设计

为充分说明复合横置板簧的可行性,选择一款成熟的四连杆独立后悬架作为对标车型,在此悬架基础上,采用复合横置板簧代替原悬架的螺旋弹簧和稳定杆组件。除了弹簧硬点进行调整以外,其他硬点均不变,将原悬架刚度作为新悬架刚度目标值,具体设计流程见表1。

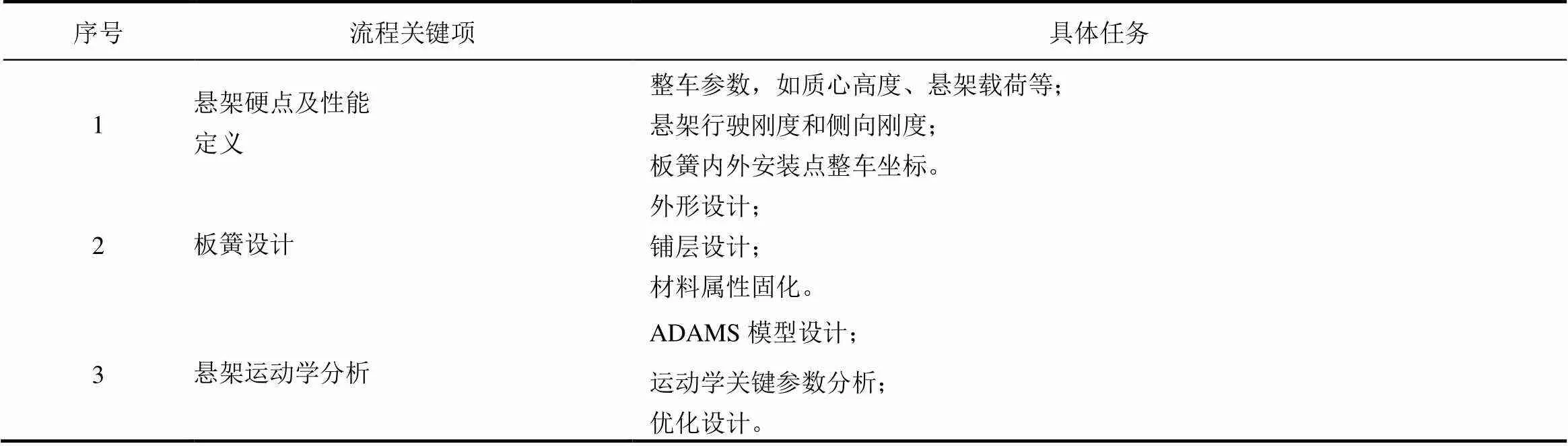

表1 悬架设计流程

1.1 整车及悬架参数

采用某乘用车的后悬架进行设计、分析,具体参数见表2。

表2 整车及悬架参数

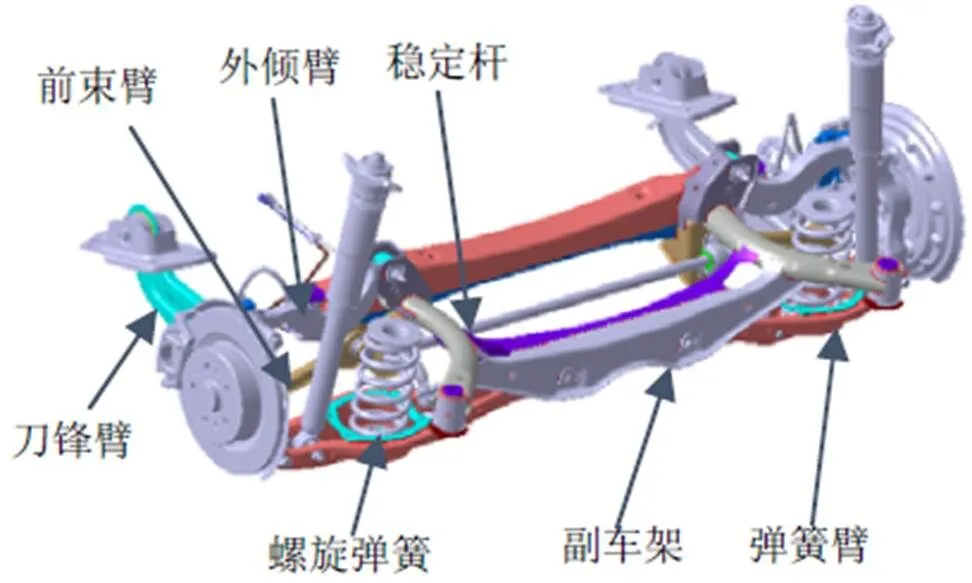

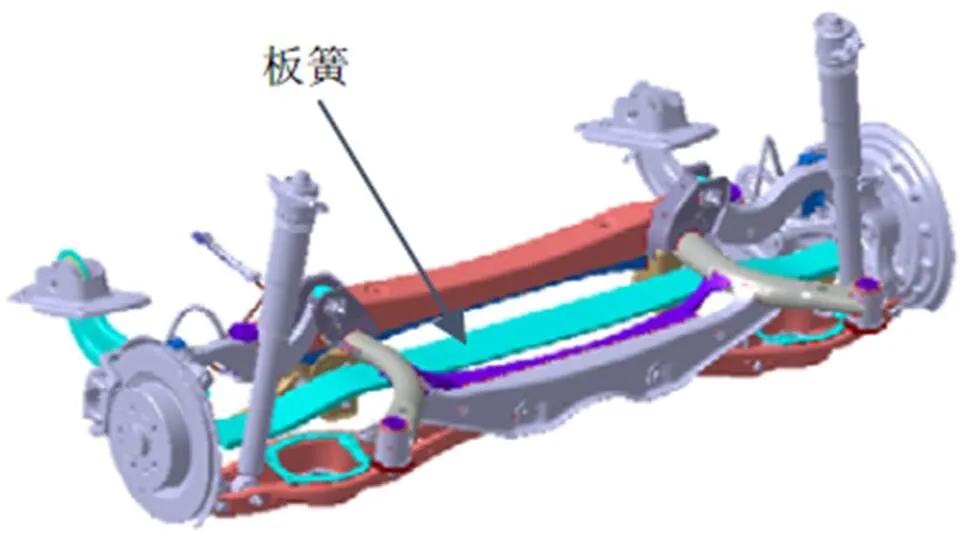

此款乘用车悬架是刀锋臂式四连杆独立后悬架,如图1所示,包括副车架、弹簧臂、前束臂、外倾臂、刀锋臂、螺旋弹簧和稳定杆等。在此基础上,用复合材料横置板簧替代螺旋弹簧和稳定杆,如图2所示。

图1 刀锋臂式四连杆后悬架

图2 横置板簧多连杆悬架

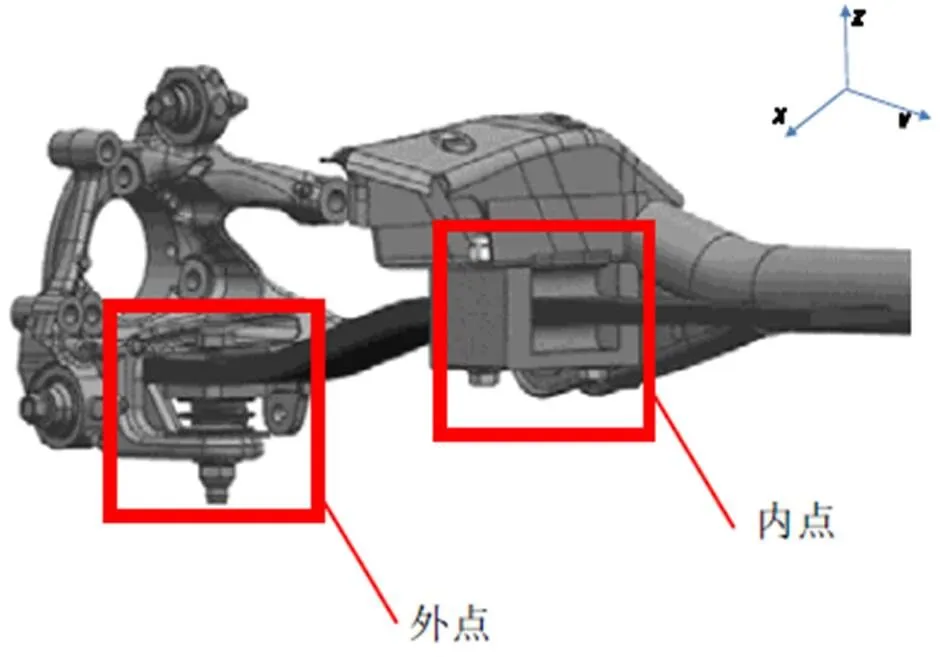

板簧的安装采用4点固定的形式,如图3所示,内点采用接触压紧的形式,外点采用螺栓螺母固定的形式。

图3 横置板簧安装结构图

1.2 复合板簧的设计

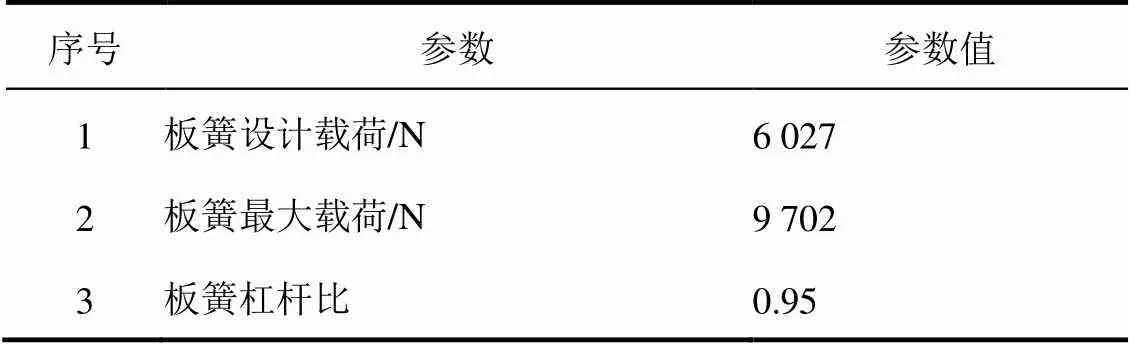

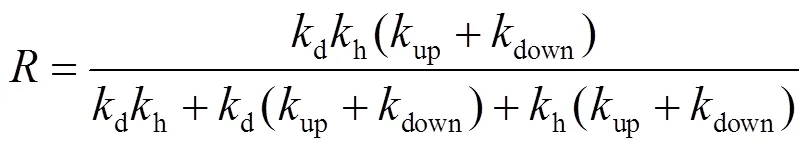

根据复合板簧的安装硬点和悬架刚度等要求,明确了板簧的杠杆比和载荷要求,见表3。利用HyperMesh或ABAQUS等软件,对板簧的外形规格和材料属性进行设计,以满足系统要求。由于复合材料具有各向异性的特点,板簧设计过程需要不断迭代和试验验证,最终固化的产品属性见表4和表5。

表3 板簧设计要求

表4 板簧参数

表5 玻纤材料属性参数

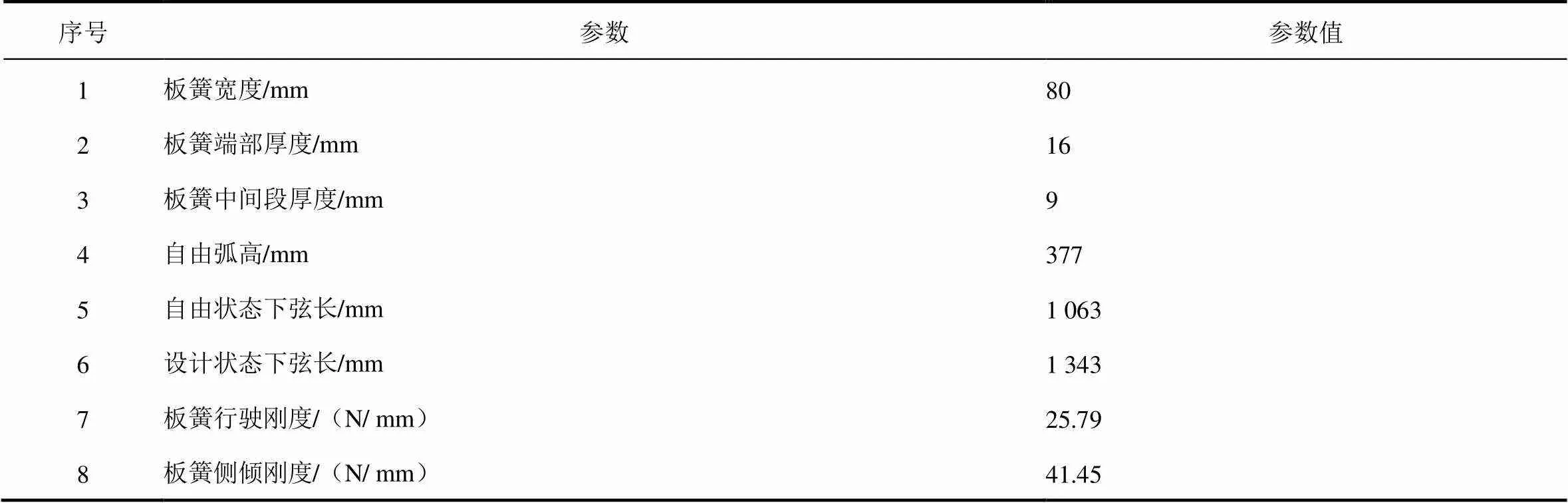

因该结构在内、外固定点均采用了橡胶衬套,因此,需要对板簧组件的刚度进行分解,悬架单侧、复合板簧的初始刚度[4]为

=2(1)

式中:为悬架单侧刚度;为复合板簧系统刚度;为板簧杠杆比;d为外点橡胶刚度;h为板簧单侧刚度;up为内点上端衬套刚度;down为内点下端衬套刚度。

在ABAQUS软件下,从自由状态变形到设计状态,如图4所示。

图4 板簧状态的变换

2 悬架系统的K&C分析

K&C特性是影响底盘悬架性能的关键因素,是动态特性的基本体现。K(Kinematics,刚性运动)是分析悬架在不考虑力和重量的情况下,悬架机构随车轮运动的特性;C(Compliance,柔性运动)是悬架系统中缓冲块、橡胶衬套和弹簧等零部件变形引起的运动特性。相较K特性,C特性更全面地反映了悬架的实际情况,因此基于C特性进行分析。

2.1 建立柔性体模型

通常将系统设定为刚体模型进行分析,但由于刀锋臂四连杆系统的特殊性,将板簧和刀锋臂设定为柔性体更加符合系统的真实情况。

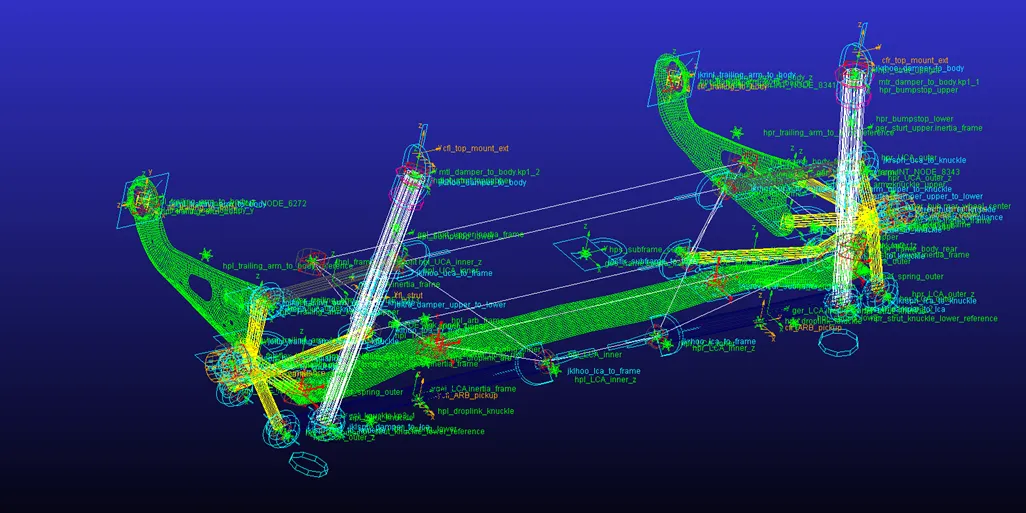

在ADAMS中建立柔性体一般有3种方法[5]:(1)将一个零部件离散成多段刚性构件,再通过柔性体将这些刚体进行连接;(2)应用ADAMS的Auto Flex模块直接在View中建立MNF(Modal Neutral File,模态中性文件),替代原刚性文件;(3)利用有限元软件将零部件离散成细小的网格,通过模态计算,为柔性体零部件建立MNF文件,再导入ADAMS中。由于板簧悬架较为复杂,故采用第3种方法,具体模型如图5所示。

图5 板簧悬架ADAMS模型

2.2 悬架K&C分析

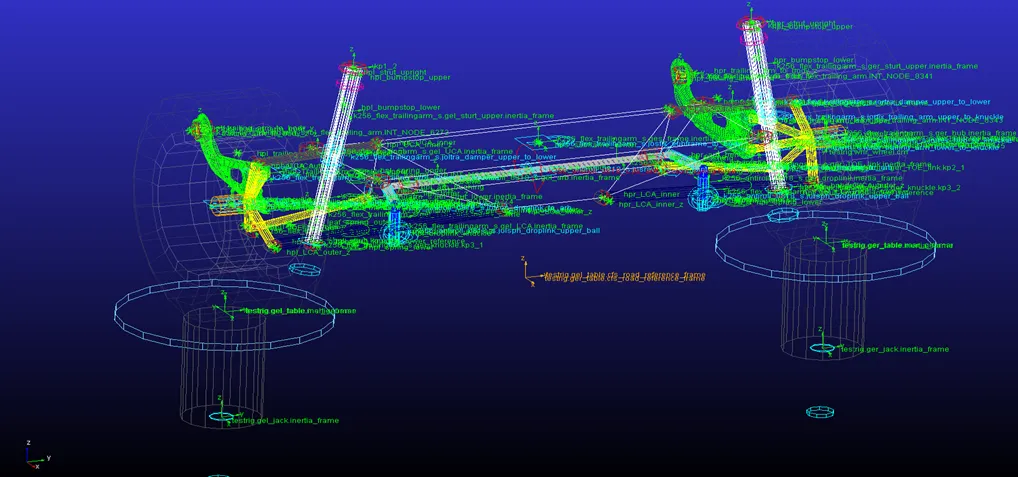

悬架的振动特性对整车的操稳性和舒适性有直接的影响。汽车在不同的路况行驶,悬架会受到不同的激励。在成熟的悬架系统中对弹簧元件进行替代;因此,采用成熟的悬架进行对标,对标模型如图6所示。

图6 对标悬架ADAMS模型

为合理评价悬架的性能,考虑悬架的同向跳动和反向跳动,主要评价参数包括前束角、外倾角、轴距、轮距、轮心垂向力等。重点评估设计的板簧悬架与对标螺旋弹簧悬架刚度,包括两种悬架的行驶刚度和侧倾刚度,如图7、图8所示。

图7 同向跳动轮心垂向力

图8 反向跳动轮心垂向力

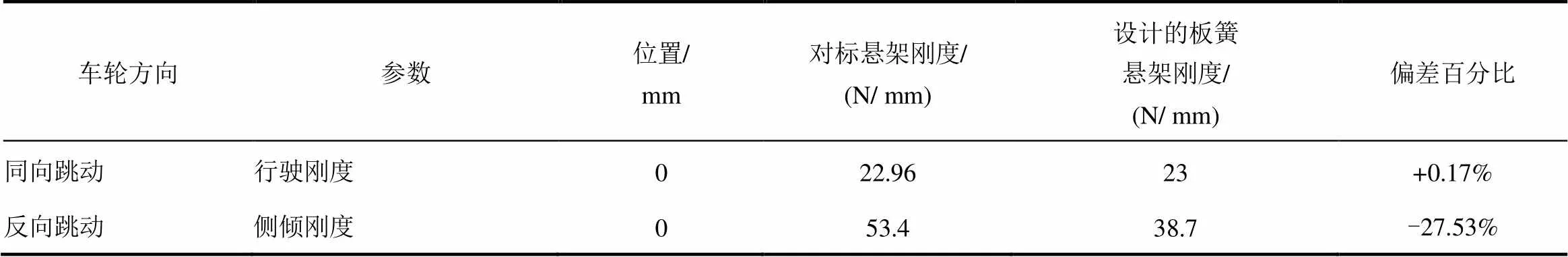

通过图7、图8可知,同向跳动行驶刚度相同,但反向跳动侧倾刚度偏差较大,具体见表6,需要进行优化提高侧倾刚度。

表6 刚度对比

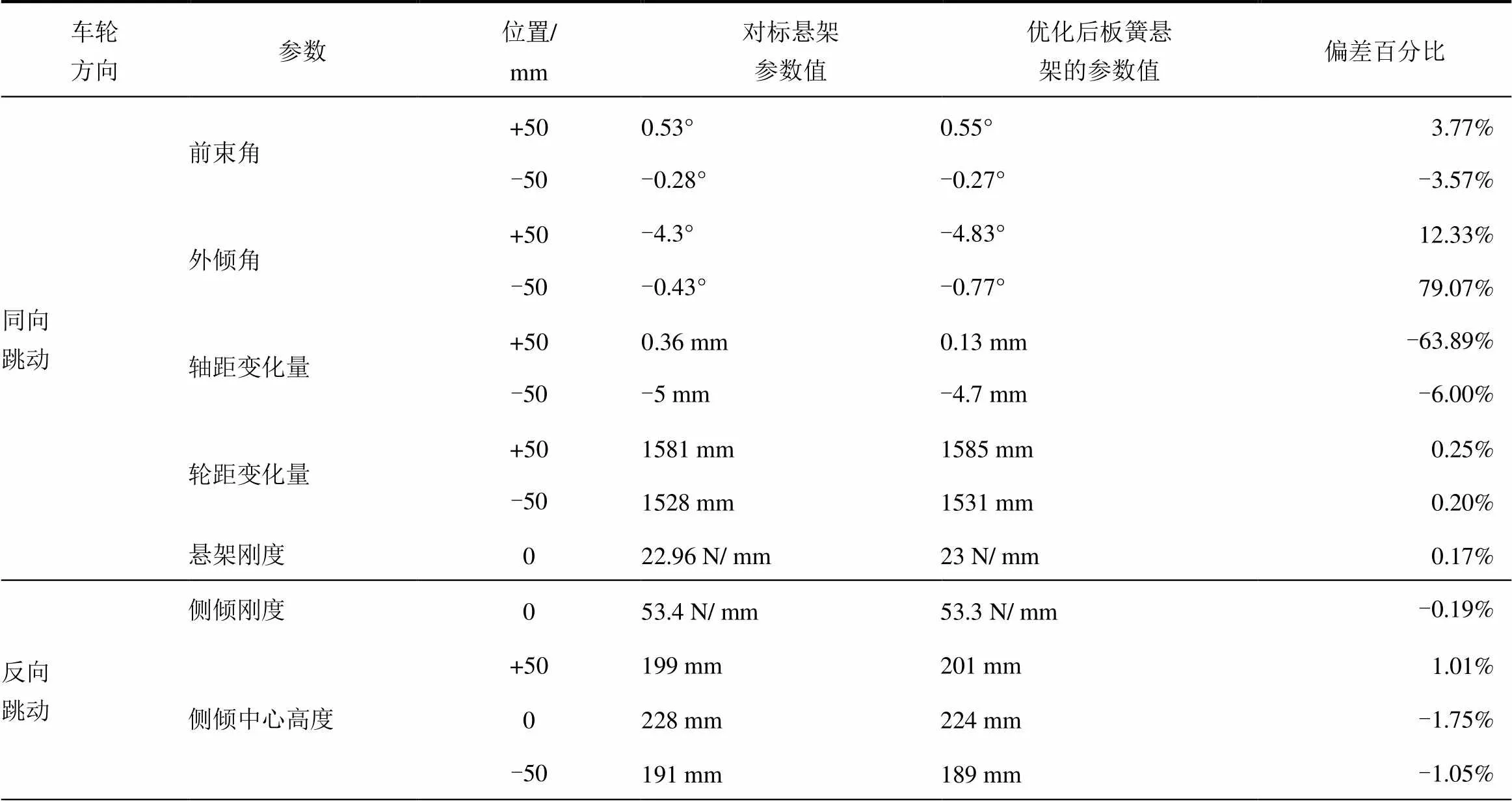

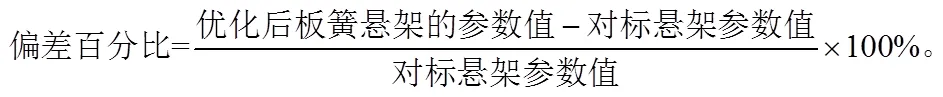

在保持行驶刚度基本不变的情况下,通过对板簧安装硬点和材料属性进行优化,可实现侧倾刚度的优化,对比对标悬架和设计板簧悬架的前束角、外倾角、轴距、轮距垂向力、侧倾中心高度等K&C参数见表7。

表7 K&C参数对比表

从表7可知,通过板簧的优化,在定位参数满足要求、行驶刚度不变的情况下,侧倾刚度由38.7 N/ mm优化到了53.3 N/ mm,从而证实板簧刚度调整的可实施性。

优化后轴距变化量和外倾角的偏差较大,但轴距变化量减小,有利于整车性能;优化后车轮外倾角虽然比对标车大,但仍在合理范围内。

3 结束语

利用成熟的后悬架系统,进行了适应性设计,以验证玻纤横置板簧对悬架系统的影响。用一套板簧组件取代传统的螺旋弹簧和稳定杆组件,分析悬架的K&C特性,通过研究发现,板簧对悬架的外倾角和轴距参数影响较大,对其他参数影响较小,可以实现行驶刚度和侧倾刚度的需求。这为今后深入研究横置板簧的悬架方案提供了支持。

[1]KUMAR M S , VIJAYARANGAN S.Analytical and Experimental Studies on Fatigue Life Prediction of Steel and Composite Multi—leaf Spring for Light Passenge Vehicles Using Life Data Analysis[J]. Materials Science,2007,13(2):141-146.

[2]王甲世,李再轲,吴辉,等. 汽车复合材料板弹簧的有限元分析及性能测试[J]. 汽车技术,2012(4):55-57.

[3]陈德玲,郭伟,石永金,等. 复合材料板簧有限元分析和试验研究[J]. 上海汽车,2016(9):51-54.

[4]刘延柱,陈立群,陈文良. 振动力学[M]. 北京:高等教育出版社,2019.

[5]毕厚煌,何家宁,谭蓉,等. 基于ABAQUS和ADAMS的悬臂式起重机结构设计与刚柔耦合动力学分析[J]. 机械设计,2017(11):16-21.

2021-01-12

U463.33+4.04

A

10.14175/j.issn.1002-4581.2021.03.006

1002-4581(2021)03-0024-04