双层组合套管抗外挤强度影响因素研究

2021-07-16娄尔标刘洪涛王双来牟易升

娄尔标,刘洪涛,秦 宏,王双来,李 宁,彭 芬,牟易升

1中国石油塔里木油田分公司2西安摩尔石油工程实验室股份有限公司3西南石油大学“油气藏地质及开发工程国家重点实验室”

0 引言

随着我国石油工业的不断发展,在很多地层滑移或盐膏层蠕变较大地层,单层套管已经无法满足某些井况的要求。目前针对这类苛刻工况地层,主要通过提高套管的壁厚和钢级方法增强套管的抗外挤强度,但这种方法是有限的,目前主要受到高钢级套管材料研发技术和钻井工程综合因素的制约。国内外已有学者对双层组合套管的抗内压和外挤强度进行研究,并有成功的应用经验[1]。

1994年,练章华等[2]利用EPF软件对双层套管进行了有限元分析,建立了强度分析及径向位移变化的数学模型,并与德国克劳塞尔技术大学的实验结果进行了对比,验证了其有限元结果的准确性,此研究为双层套管的强度分析奠定了一定理论基础。1999年,肖国益等[3]通过统计、分析中原油田复合盐膏层的套损现状和损坏机理,根据双层套管在盐膏层段的受力特点,推导出双层套管的设计方法,发现双层套管可有效提高套管的抗挤强度。2018年,许福东等[4]利用弹性力学,分析推导了单、双层套管—地层系统的力学模型计算公式,发现双层套管中间环为液体时,径向应力变化更加平缓,可以更有效的预防套管损失变形。

综上所述,国内对双层套管强度方面的研究少且年代较久远,还未有系统分析对比不同水泥环弹性模量、不同工况下双层套管抗挤强度的研究。本文通过有限元法模拟计算了不同固井因素工况下双层套管的抗外挤强度,为现场双层套管的应用提供一定参考。

1 双层组合套管外挤强度性能研究

1.1 有限元模型的建立

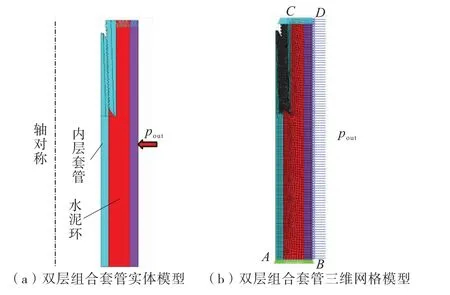

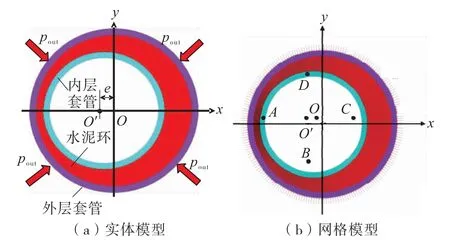

针对外层套管为Ø339.72 mm×13.06 mm P110、内层套管为Ø244.48 mm×11.99 mm TLM140 BC(含接箍),中间环空为水泥环的双层组合套管进行抗外挤强度分析,通过有限元分析软件建立三维有限元模型。在模型外层套管壁上加载pout,分别计算双层组合套管和单内层套管(无水泥环及外层套管)的抗外挤强度,最后对比总结分析双层套管的抗挤强度变化规律。有限元模型建立[5]见图1。

图1 双层组合套管抗外挤强度有限元力学模型

1.2 有限元模拟计算

1.2.1 单内层套管抗外挤强度计算

根据本研究建立的双层组合套管抗外挤强度计算的有限元模型,计算中只考虑含接箍螺纹的内单层套管的抗挤毁强度,不断增加内层套管的外挤压力pout,当套管或接箍螺纹部位Von Mises应力达到其屈服强度965.5 MPa时停止加载,计算套管的最大抗外挤毁压力为41.66 MPa。Ø244.48 mm×11.99 mm TLM140 BC单层套管加载最大外压载荷41.66 MPa时,套管最大等效应力部位为管体内壁和接箍内螺纹牙型,其最大Von Mises应力都为965.5 MPa。按照Von Mises应力方法计算套管抗外挤强度,接箍螺纹接头对套管的抗外挤强度提高不大,接箍螺纹与套管管体在最大外压载荷作用下的应力水平相当,应力分布云图如图2所示。

图2 单内层套管(含BC螺纹)最大抗外挤强度的Mises应力云图

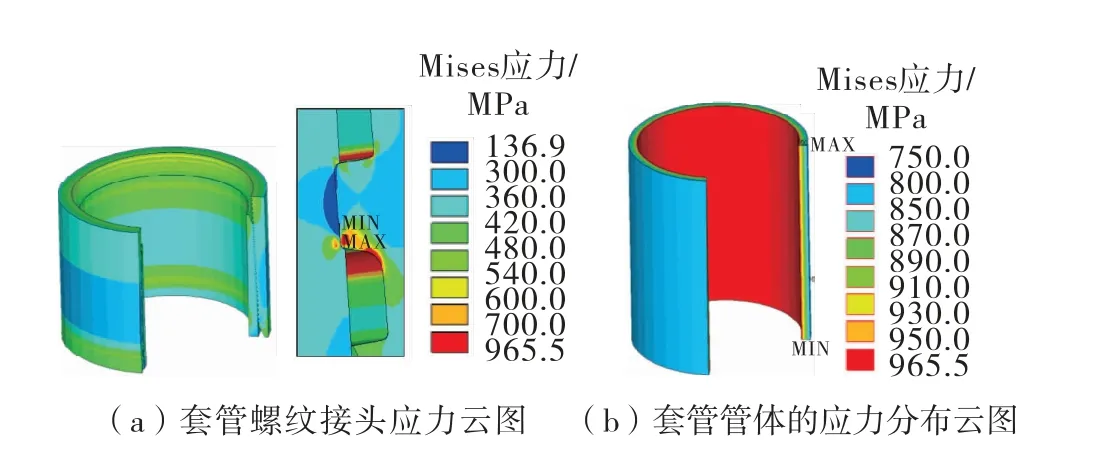

1.2.2 双层组合套管抗外挤强度计算

根据本研究建立的双层组合套管抗外挤强度有限元计算模型,考虑了内层和外层套管及水泥环组合,其中水泥环弹性模量7.0 GPa。通过不断在外层套管增加外压载荷pout进行加载计算,当外层套管内壁的Von Mises应力达到其屈服应力758.6 MPa时,计算得到双层组合套管的最大抗外挤强度为111.34 MPa。双层组合套管的外壁加载最大外压载荷为111.34 MPa时,外层套管内壁最大应力达到其屈服应力758.6 MPa;内层套管的接箍大端螺纹部位最大Von Mises应力达到屈服强度应力956 MPa,其余管体部位Von Mises应力均低于700 MPa;水泥环应力最大为58.33 MPa。双层组合套管的应力分布云图如图3所示。

图3 双层组合套管Mises应力分布云图

1.2.3 抗外挤强度对比分析

按照Von Mises应力方法评价套管的抗外挤强度[6],本研究通过建模计算Ø244.48 mm×11.99 mm TLM140 BC单层套管的最大抗外挤强度为41.66 MPa,而Ø339.72 mm×13.06 mm P110+Ø244.48 mm×11.99 mm TLM140 BC的双层组合套管抗外挤强度为111.34 MPa。双层组合套管的抗外挤强度比单层套管抗外挤强度高了167.3%,即为单内层套管的抗外挤强度2.673倍。

2 固井工况因素对双层组合套管的抗挤强度影响分析

2.1 水泥环弹性模量对双层组合套管的抗挤强度影响分析

不同油气井井况对固井水泥要求差异较大,如抗高温蒸汽水泥、含盐水防止气窜水泥、抗腐蚀水泥、防渗透等特殊要求水泥,水泥的成分和性能差异较大,因此不同用途类型的固井水泥的弹性模量变化范围较大[6]。本研究建立了环空无水泥环和不同弹性模量水泥环的模型,分别对双层组合套管的抗外挤强度影响进行分析。通过大量的有限元仿真模拟计算,得到不同水泥弹性模量条件下的双层组合套管抗外挤强度。双层组合套管的抗挤强度与水泥环弹性模量变化的分布如图4所示。

图4 双层组合套管抗外挤强度与水泥环弹性模量的变化分布曲线

双层组合套管的内层套管最大抗外挤强度为41.66 MPa。当双层组合套管的外层套管和内层套管之间环空增加水泥环时,其抗外挤强度随着水泥环弹性模量的增加为非线性增加。当水泥弹性模量在0~2 GPa时,双层组合套管的抗挤强度迅速增加;而水泥弹性模量在2~36 GPa区间时则增加速率较缓慢。目前国内大部分油田固井用水泥的弹性模量一般分布在4.5~15 GPa区间,计算该规格的双层组合套管的抗外挤强度为100.0~130.0 MPa,是单内层套管的抗外挤强度2.4~3.12倍。

2.2 现场固井工况因素对双层组合套管抗挤强度影响分析

现场固井质量对提高套管的抗外挤能力非常重要,主要影响的工况因素为固井水泥环质量不好,如水泥环偏心,水泥环缺失不连续,固井段存在混浆流动等因素。目前国内外的固井施工过程中,往往存在着固井质量不合格的情况,由于顶替效率过低、气窜等原因造成的水泥环缺陷会大大降低套管的承载能力,减少套管的使用寿命,因此水泥环缺陷对套管强度的影响研究显得非常重要[7]。

本研究针对这几个不同固井的工况因素对双层组合套管的挤毁强度影响进行分析研究,建立一个三维的双层组合套管的有限元模型。该模型主要包括内层套管规格Ø244.48 mm×11.99 mm TLM140,外层套管规格Ø339.72 mm×13.06 mm P110,中间层水泥环,分析不同工况因素对双层组合套管的抗外挤强度影响规律。

2.2.1 水泥环偏心工况因素

固井水泥环的偏心会造成水泥承受外载荷不均匀,从而会影响双层组合套管的抗外挤强度。本研究建立的有限元力学模型如图5所示,该结构的偏心距e=0~34 mm,模型中内层套管内壁A、C点y方向位移固定约束,内层套管内壁B、D点x方向位移固定约束,外挤压力pout施加在外层套管的外壁。

图5 水泥环偏心时双层组合套管的有限元模型

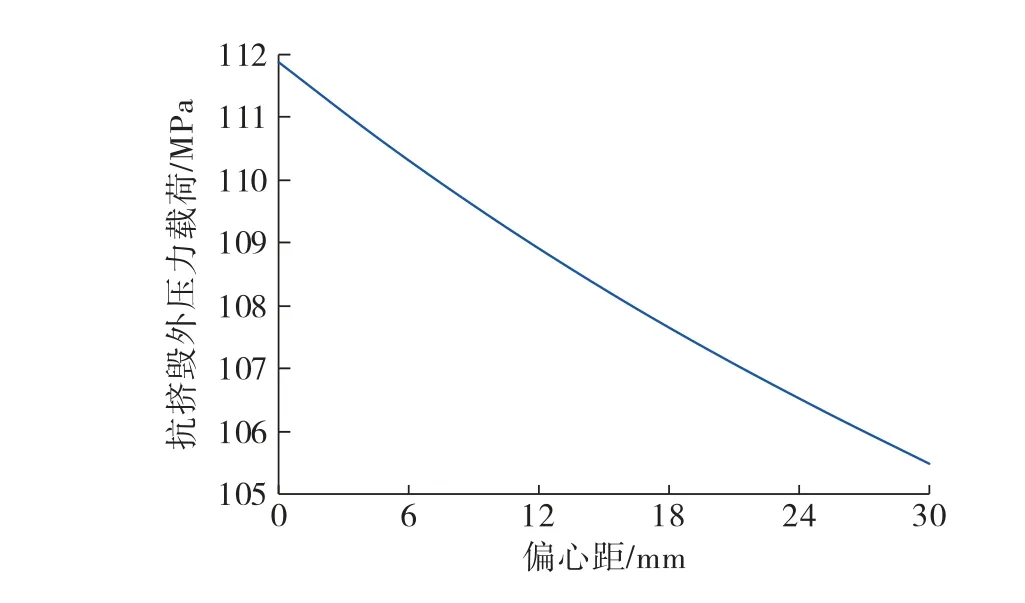

通过对内、外层套管的偏心距e=0~30 mm进行有限元仿真模拟计算,可得到不同偏心距参数下的双层组合套管抗外挤强度的变化规律,如图6所示。计算结果表明:双层组合套管的抗外挤强度随着偏心距增加呈非线性降低,但总体降低不是很大。当偏心距为30 mm时,双层组合套管的抗外挤强度降低5.7%。

图6 双层组合套管的抗外挤强度与偏心距的变化曲线

2.2.2 水泥环缺失工况因素

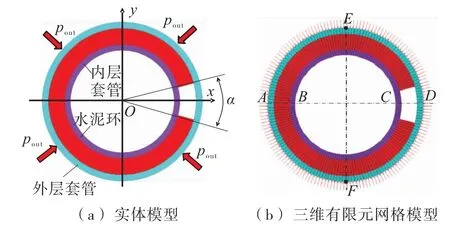

水泥环缺陷影响固井质量,双层组合套管内水泥环缺失会大大影响双层组合套管的抗外挤强度[7]。本研究建立的任意水泥环缺失角度有限元力学模型如图7所示,模型中AB和CD线上y方向位移固定约束,外层套管外壁E、F点x方向位移固定约束,外挤压力pout施加在外层套管的外壁。

图7 水泥环缺失的双层组合套管有限元模型

对水泥环缺失角度为5°、15°、30°、60°、90°、120°等6种模型进行有限元仿真模拟,双层组合套管的抗外挤强度与水泥环不同缺失角度下的变化规律曲线如图8所示,计算结果表明:

图8 双层组合套管抗外挤强度随水泥环缺失角度变化关系曲线

(1)双层套管的抗外挤强度在水泥环缺失角度小于60°时,抗外挤强度呈非线性下降且降低速度较快,水泥环缺失角度为60°时,抗外挤强度32.71 MPa,下降了70.62%;水泥环缺失角度在60°~120°时降低缓慢,几乎不再下降,水泥环缺失角度120°时,抗外挤强度30.04 MPa,下降了73.02%。

(2)水泥环完整未缺失(缺失角度为0)时抗外挤强度为111.34 MPa,水泥环缺失角度为5°时,双层套管抗挤强度为100.89 MPa,下降了9.38%。

2.2.3 混浆流动、水泥环破碎工况因素

油气井固井中水泥浆与前置隔离液段在固井时存在混浆流动现象,因此在水泥凝固后混浆中非水泥部分液体形成“空隙”,造成固井水泥石的不连续,固井质量差。由于水泥石具有脆性特性,在冲击载荷或内外压力等作用下,极易造成水泥环破碎,而破碎的水泥承载能力低,在没破碎处套管上出现集中载荷或点载荷,造成局部应力集中非均匀载荷从而造成套损变形。

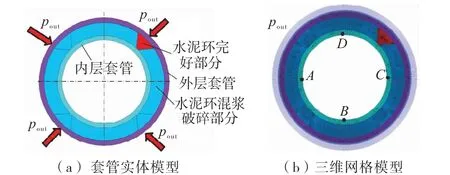

本研究建立了双层组合套管中水泥环部分破碎时的内层套管—部分破碎水泥环—外层套管的平面应变问题的有限元实体模型及力学模型,如图9所示。建模时内层套管内壁A、C点y垂直方向位移固定约束,内层套管内壁B、D点x水平方向位移固定约束,外挤压力pout施加在外层套管的外壁。

图9 水泥环破碎的双层组合套管有限元模型

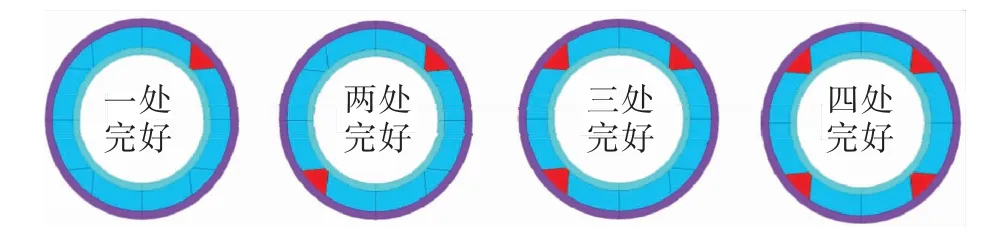

不同水泥环未破碎的双层组合套管抗外挤有限元力学模型如图10所示,图中分别为水泥环一处完好未破碎、两处完好未破碎、三处完好未破碎以及四处完好未破碎,其余部分为混浆流动引起的水泥环破碎的有限元力学模型,故在研究中水泥环破碎部分的弹性模量采用非常低的弹性模量来计算。

图10 混浆流动、水泥环破碎工况的双层组合套管有限元模型

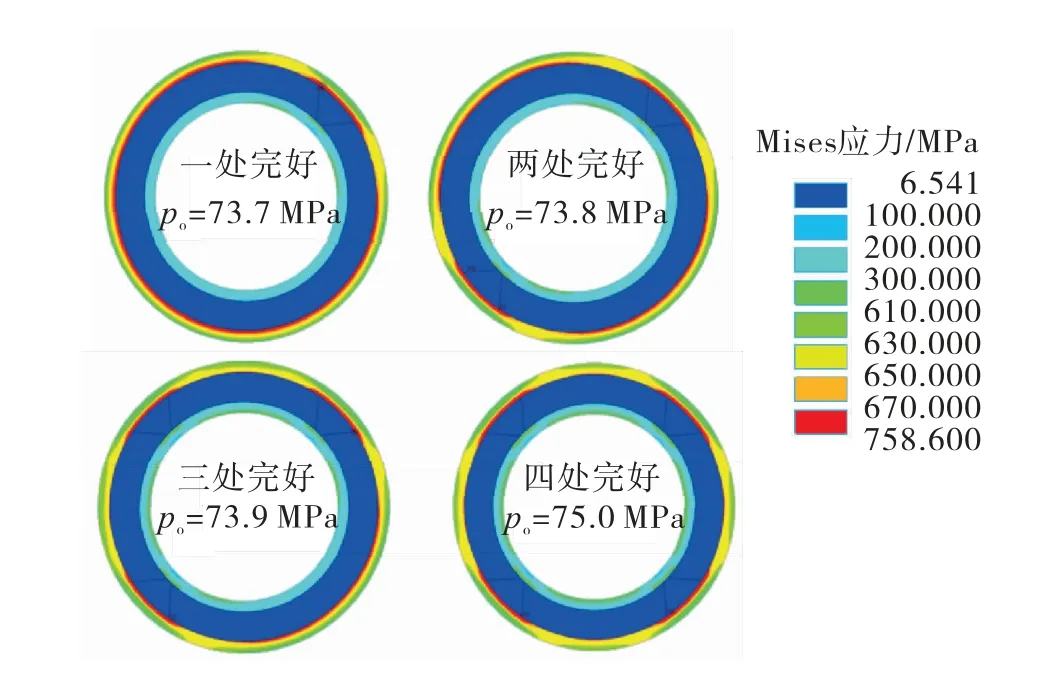

通过大量的有限元仿真模拟计算,可得到不同水泥环破碎下双层组合套管抗外挤强度,如图11。在外压载荷作用下,水泥环破碎后一处完好、两处完好、三处完好模型的双层组合套管的抗挤强度约为73.8 MPa,只有四处完好未破碎情况,双层组合套管的抗外挤强度稍大,为75.0 MPa。而完整水泥环连续未破碎时,双层套管的抗挤强度为111.34 MPa。通过模拟混浆流动、水泥环破碎工况因素,双层组合套管抗挤强度最大降低了33.72%,因此水泥环破碎大大影响了双层组合套管的抗外挤强度。

图11 不同水泥环破碎时双层组合套管Mises应力云图

2.2.4 计算结果分析

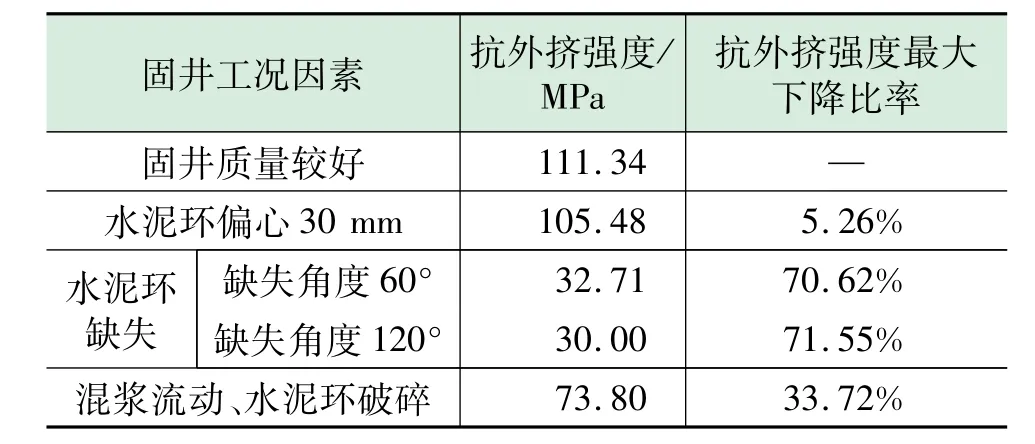

本研究对水泥环偏心、水泥环缺失、混浆流动或水泥环破碎对双层组合套管的抗挤强度进行模拟计算,计算结果如表1所示。综合各种因素,其中水泥环缺失工况因素对双层组合套管抗外挤强度影响最大,最大下降率为71.55%;混浆流动、水泥环破碎工况因素对双层组合套管抗外挤强度影响次之,下降率为33.72%,水泥环偏心因素对双层组合套管抗外挤强度影响最小,下降率为5.26%。

表1 固井工况因素对双层组合套管抗外挤强度计算结果

3 结论

(1)有限元模拟计算单内层套管Ø244.48 mm×11.99 mm TLM140的抗外挤强度为41.66 MPa,双层组合套管的抗外挤强度为111.34 MPa。双层组合套管的抗外挤强度比单内层套管的抗外挤强度提高了167.3%,为单内层套管抗外挤强度的2.673倍,提高套管抗外压挤强度效果非常显著。

(2)增加水泥环的弹性模量对双层组合套管的抗外挤强度提高呈现非线性关系。当水泥环的弹性模量在0~2 GPa时,双层组合套管的抗外挤强度增加迅速;水泥环的弹性模量为2~36 GPa时,双层组合套管的抗外挤强度增加较缓慢。目前国内大部分油田固井用水泥石的弹性模量一般为4.5~15 GPa,此规格的双层组合套管抗外挤强度为100.0~130.0 MPa,为单内层套管抗外挤强度的2.4~3.12倍。

(3)水泥环偏心、水泥环缺失、混浆流动或水泥环破碎对双层组合套管的抗挤强度进行建模分析,其中水泥环缺失工况因素对双层组合套管抗外挤强度影响最大,最大下降率为71.55%;混浆流动、水泥环破碎工况因素对双层组合套管抗外挤强度影响次之,下降率为33.72%,水泥环偏心因素对双层组合套管抗外挤强度影响最小,下降率为5.26%。