一种CR200J 动集动车组制动夹钳单元用锥形橡胶衬套延寿研究

2021-07-16周易文

胡 石 周易文

(1、南京中车浦镇海泰制动设备有限公司,江苏 南京 211800 2、中国航发北京航空材料研究院,北京 100095)

CR200J 动集动车组的基础制动夹钳为了减振和隔冲[1],采用一种锥形橡胶衬套柔性吊装到车辆转向架上。其中锥形橡胶衬套为橡胶与金属硫化粘接成一体,橡胶材料具有高弹性和较好的阻尼,可以实现这类产品的减振隔冲要求。锥形橡胶衬套是基础制动夹钳单元的重要隔振元件,目前其产品使用寿命一般为3~4 年。随着铁路运营降本增效的要求,设计单位希望将这类产品的使用寿命延长到8 年,从而与转向架厂修期匹配,降低检修成本。本文结合ANSYS 有限元计算和橡胶材料加速疲劳优化方法进行锥形橡胶衬套的延寿研究。

1 锥形橡胶衬套有限元分析

1.1 工作载荷

根据R200J 动集动车组设计运行路线工况和设计要求,制定了锥形橡胶衬套各向工况载荷条件如表1。其中锥形橡胶衬套为动态疲劳件,目前使用寿命为4 年,其疲劳要求为每个方向能够承受100 万次动态循环。为了实现锥形橡胶衬套延寿至8 年的设计,产品的耐动态使用次数也将相应增加,即产品能够满足各向200 万次的动态疲劳循环。

1.2 有限元模型

锥形衬套结构如图1(a)所示,采用ANSYS 分析软件建立三维有限元模型如图1(b)所示,其中橡胶材料为为65 邵尔A硬度的天然橡胶,金属材料为42CrMo,有限元模型中材料物理参数见表2。橡胶材料单元采用Hyper58 超弹单元,(转下页)本构模型采用Mooney-Rivlin[2];金属销采用Solid 45 实体单元;橡胶- 金属是粘接成型,在有限元模型中采用粘合处理,把橡胶与金属粘接视为非常牢固,简化有限元模型。施加载荷:对锥形橡胶衬套的金属销施加径向、轴向组合载荷,锥形橡胶衬套橡胶过盈装配到吊架销套中,因此对锥面橡胶外廓施加全约束。

1.3 计算结果

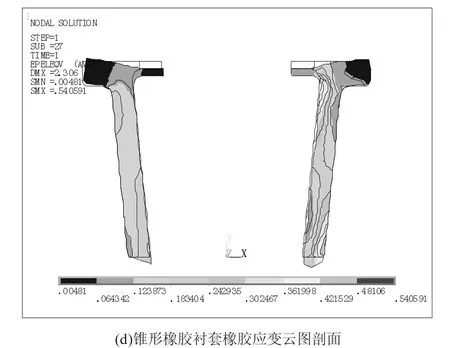

对锥形橡胶衬套同时施加径向、轴向载荷下进行分析,其橡胶应力应变分布云图见图2,分析结果如表3 所示。锥形橡胶衬套工作在动态力作用,其使用寿命与材料的疲劳特性密切相关。其中金属销工作载荷下的最大应力为69.0MPa,而研究表明:42CrMo 疲劳无限寿命对应的疲劳极限应力为432 MPa[3],因此金属材料的使用寿命可视为无限寿命,远满足8 年的使用寿命;因此锥形橡胶衬套产品的使用寿命主要取决于橡胶材料耐疲劳性能。橡胶疲劳寿命是一个损伤积累的过程,也满足Miner原则,其主要影响因素为橡胶应变,并且材料的耐动态疲劳次数与与应变为冥函数关系[4],随着应变增大橡胶材料耐动态疲劳次数大幅度降低。同时锥形橡胶衬套产品使用寿命并不是以橡胶发生破坏为准则,而是以其刚度降低幅度不超过15%为准则,因此橡胶材料必须保证在54.1%应变水平下,其动态疲劳超过200 万次橡胶材料模量橡胶不超过15%。锥形橡胶衬套有限元计算表明橡胶材料主要为压缩变形,并且组合载荷下橡胶最大应变为54.1%,根据计算确定锥形橡胶衬套延寿用橡胶材料疲劳性能指标:在55%的压缩应变情况,经过200 万次动态疲劳后橡胶材料模量下降不超过15%。

图2 锥形橡胶衬套应力应变云图

表3 锥形橡胶衬套组合载荷下的橡胶材料应力- 应变数据

2 试验验证

2.1 橡胶材料的加速动态疲劳试验

锥形橡胶衬套研制如果都采用实际产品去验证其疲劳性能,由于产品实际试验频率低,且对设备要求比较高(两个方向同时加载),这需要花费大量的人力、财力和时间。因此一般不建议采用实际产品去试错。本文设计了一种橡胶材料的加速压缩疲劳试验[5],其中压缩疲劳试验试样结构如图3 所示,橡胶与上下金属圆片粘接成整体。在PLD-100 动态疲劳试验机对橡胶压缩疲劳试样进行加速疲劳试验,其中压缩变形为5mm 其橡胶最大压缩变形为56%,试验频率为10Hz,这样完成200 万次疲劳仅需要56h,大大减少试验时间。对经过200 万次疲劳试样前后刚度变化进行评价优选橡胶材料配方。最终确定的橡胶材料配方,其经过200 万次疲劳后刚度下降为8%。

图3 橡胶材料加速压缩疲劳试样及加载示意

2.2 锥形橡胶衬套实际动态疲劳试验

采用优选出的橡胶材料配方制备出实际锥形橡胶衬套产品,进行产品实际疲劳寿命评价试验。按照表1 中延寿要求的疲劳载荷条件在PLD-100 动态疲劳试验机进行疲劳试验,疲劳循环次数200 万次,中间检查各疲劳阶段锥形橡胶衬套刚度的变化如图4 所示,最终疲劳试验结束后锥形橡胶衬套刚度下降3.1%,满足延寿的要求。产品实际疲劳结果与橡胶材料加速疲劳结果接近,表明橡胶压缩加速疲劳试验可以反应出实际产品疲劳疲劳性能。

图4 锥形橡胶衬套疲劳刚度变化曲线

3 结论

采用有限元方法计算出CR200J 动集动车组制动夹钳单元用锥形橡胶衬套在组合载荷下的橡胶最大应力应变分布,并根据最大橡胶应变确定延寿橡胶材料的耐动态疲劳性能要求。采用橡胶加速压缩疲劳试验可以加快材料研制,且能确保研制产品满足延寿疲劳寿命要求。