抽蓄机组甩负荷过程压力脉动及流动噪声仿真

2021-07-16冯俊毛秀丽郑源陈帝伊董正豪

冯俊,毛秀丽,郑源,陈帝伊,董正豪

(1.中国电建集团中南勘测设计研究院有限公司,湖南 长沙 410014;2.西北农林科技大学水利与建筑工程学院,陕西 杨凌 712100;3.河海大学水利水电学院,江苏 南京 210098)

水泵水轮机系统由于启停机频繁,诸如大幅度增减负荷、事故甩负荷,以及发电转调相等工况转换过程多变而复杂,当下几乎所有投运的抽水蓄能电站机组均存在不同程度的噪声、振动,以及部件使用寿命达不到设计标准等动力学问题[1-2].现有水泵水轮机在典型工况及过渡过程阶段运行时,出现压力脉动、振动异常、摆度超标、抬机、扫膛等现象屡见不鲜,主要原因可归结为机组内流场的瞬态不稳定性[3-4].因此开展水泵水轮机典型工况切换过程内流瞬态特性研究,不仅对提高水电站运行稳定性和供电质量意义重大,而且有助于提升电力系统安全、环保和经济运行水平,更是高效利用清洁能源和电网系统协调智能发展的需要[5-6].

水泵水轮机非稳态流场对机组外特性的影响主要表现为振动和噪声2个方面,由于水电站的噪声影响因素繁多且无法定性计算[7],从而该方面研究相对较少.水力机械运行过程中产生的噪声主要包含机械噪声与流动诱导噪声两方面,其中流动诱导噪声为当下研究热点.主要研究方法为假设边界封闭前提而开展的声场仿真[7],相关学者基于流场结果作为声场源开展了一系列研究:周岭等[8]提出了叶片与导叶间动静干涉耦合影响是引起离心泵流道内压力脉动的主要原因;YANG等[9]结合计算流体力学与声学对离心泵内外场噪声辐射水平及其指向性分布进行了分析;董亮等[10]基于数值模拟和试验方法提出了通过改变叶片安放角控制离心泵内外声场噪声辐射水平;LIU等[11]针对叶片不等间距与离心泵水动力噪声的关系开展了数值分析;王洋等[12]分析旋涡自吸泵在小流量工况下运行时的内声场特性,得到噪声较低时对应的叶片调制角等.然而,上述研究工作均在定导叶工况进行,且在过流部件几何形状等对声压脉动影响方面的研究成果甚少.此外,公开成果多从水泵内流场压力脉动切入,罕见水泵水轮机工况切换过渡过程流动诱导噪声研究.

文中将针对水泵水轮机甩负荷过程,采用流场与声场相结合的方式,分析瞬态过程压力脉动特性及其对流动诱导噪声的影响,以期对改善水泵水轮机的运行稳定性和提出噪声控制方式提供参考.

1 计算模型及求解设置

1.1 水泵水轮机模型及流场求解设置

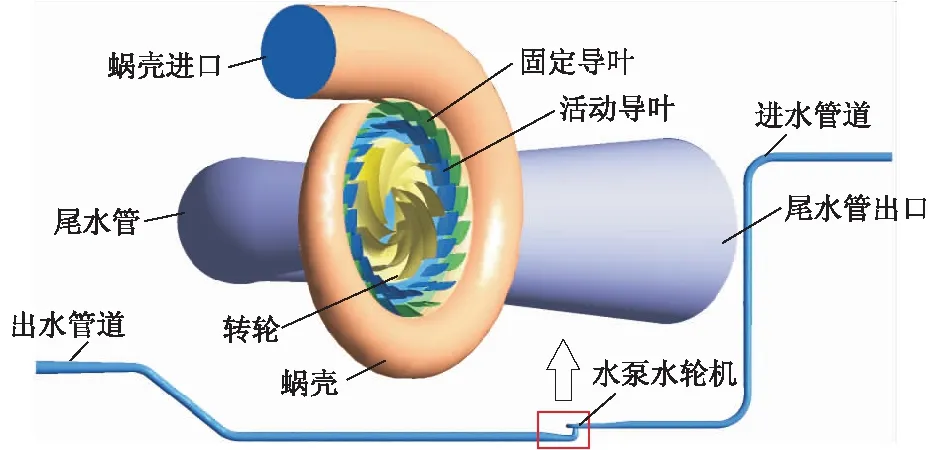

图1为Solidedge中建立的三维研究模型,其由进水管道、水泵水轮机(红色框)和出水管道组成.进、出水管道模型沿程分别为19.82和36.54 m.水泵水轮机包含:带9个后倾式三维叶片的转轮,其进、出口直径分别为300和180 mm;固定导叶20个,固定导叶域进口直径为730 mm;活动导叶域进口直径为480 mm,活动导叶20个,导叶高50 mm,设计工况导叶喉部直径为25 mm;蜗壳及弯肘型尾水管各1个.

图1 计算模型三维示意图

网格划分在ICEM中完成.图2为管道、导叶及转轮域网格放大图.叶片区采用O-Block结构,网格无关性验证内容参见文献[13].在先前基础上对模型网格进一步细化,其中转轮、导叶域、尾水管、蜗壳的网格数分别约为1.93×106,2.53×106,1.42×106和7.80×105.

图2 部分区域网格放大图

图3为不同导叶开度时,水轮机工况与水泵工况试验值与模拟结果的对比情况[13],图中n11,M11和Q11分别为单位转速、单位功率和单位流量.M11和Q11的偏差值在设计工况处不超过2%.文中甩负荷仿真过程导叶运动规律参见文献[13].

图3 数值模拟与试验结果对比

数值模拟中采用DES湍流模型[14],其在近壁面采用RANS模型,在湍流核心区采用LES模型.进水管道进口设置压力进口(inlet, total pressure),出口设置为自由出口(opening, entrainment).过流壁面设置为无滑移壁面,不同过流部件之间设置交界面模型为general connection.动静面之间稳态计算中设置冻结转子交界面(frozen rotor),瞬态计算中设置动静交界面(transient rotor stator).时间步长为4.975×10-4s,相当于转轮旋转1°.各向动量及湍动能等收敛阶数均为5阶,计算流体参考温度为20 ℃,参考压力为101 325 Pa.

为了量化水泵水轮机甩负荷过程的内流场特征,并将量化的流场信号输入声场,在导叶、转轮域内设置监测点.图4为部分监测点位置示意图,其中B1—B8,V1—V8分别位于叶片、活动导叶中间型线;SV2—SV17位于固定导叶喉径中点位置;GV2—GV17位于活动导叶喉径中点位置;RP1—RP3位于尾水管进口半径方向等距点.

图4 导叶、转轮叶片部分监测点位置

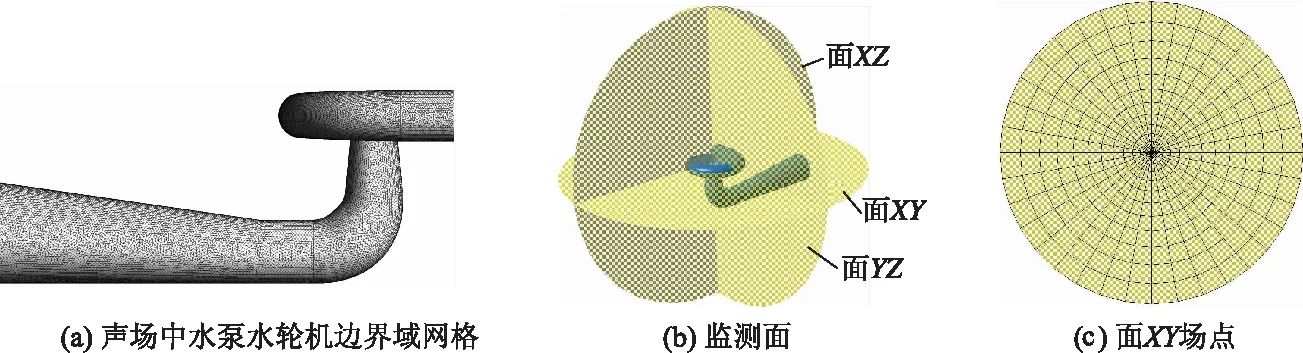

1.2 声场边界域网格及场点设置

LMS Virtual.Lab Aoustics用于仿真流动诱导噪声,其中声音信号的反射、衍射和折射等现象均不考虑.为了提高声学计算的准确性,根据间接声学边界域法,假设声场中涉及的每个波长内至少包含6个声学网格单元,即声场网格单元最大长度应小于最大频率的1/6声波波长,或小于最高计算频率点处波长的1/6.换言之,对于二次单元,最大单元的边长应小于计算频率最短波长的1/3,或者小于最高计算频率点处波长的1/3.假设声音在水中的传播速度为vs,网格单元的长度为ls,所给单元均是线性单元,那么该单元的最大频率[15-16]为

fmax=vs/(6ls).

(1)

结合水电站现场情况及经验公式,给定声速估计值为1 200 m/s;以水泵水轮机外壳作为边界计算声场,最高频率fmax为2 900 Hz,则声场网格长度需要满足ls≤0.068 9 m.划分声学外壳网格长度为35 mm,对蜗壳内隔舌位置及叶片位置进行加密网格,长度为15 mm,壳体网格总数约为1.43×106.

图5为声场边界域网格及场点设置图,材料选择灰铸铁HT200,其密度ρH为7 200 kg/m3,弹性模量ET为148 GPa,泊松比μP为0.3,阻尼系数比设置为0.01.内声场介质为水,其密度ρW为1 000 kg/m3,参考声压取为1.0×10-6Pa;外声场介质为空气,其密度ρA为1.225 kg/m3,声波传播速度为340 m/s.

图5 声场边界域网格及场点设置

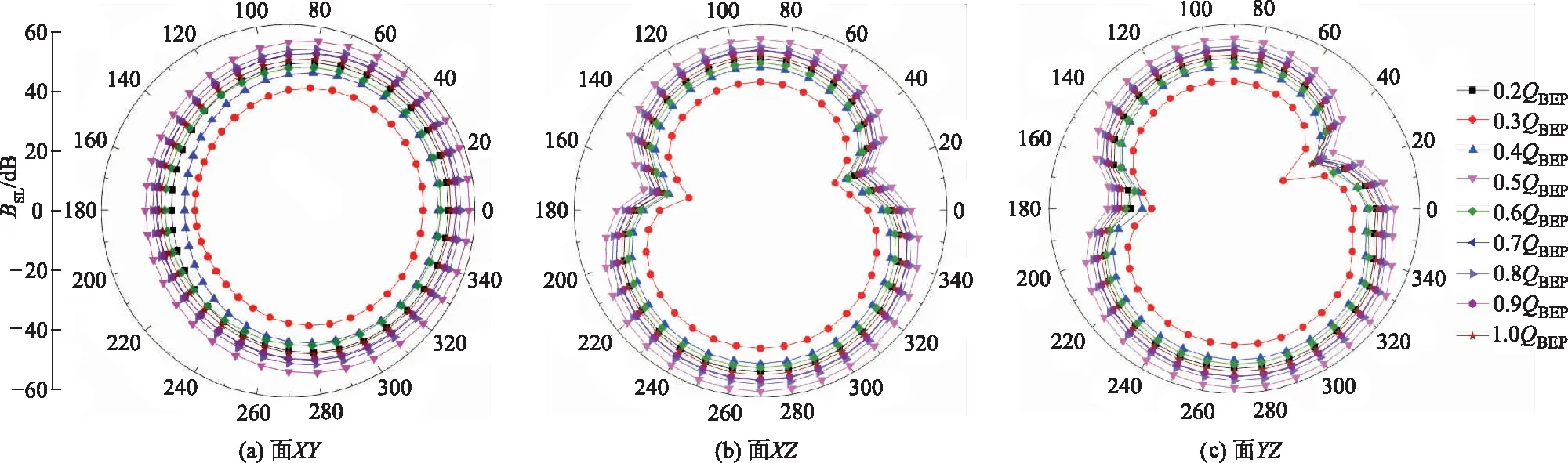

水泵水轮机内流场偶极子声源主要集中于转轮叶片与转轮室内流体相互作用形成的旋转偶极子流,在声场计算中可当做扇声源处理[15].为了分析流动诱导噪声的指向性分布及辐射水平,如图5b和5c所示,以模型转轮旋转中心为圆心,分别建立XY,XZ和YZ三维空间面,在距离转轮旋转中心3 m内的各圆周上每间隔10°取径线,沿着半径方向间距为1/12取周线,周线与径线相交处布置监测点,则每个面上有432个监测点.因模型整体空间结构为非对称性,分别对面XY,XZ及YZ上的外场噪声进行分析.

2 数值仿真结果及分析

2.1 流场模拟结果分析

图6为叶间流道叶片监测点压力p随时间(相对时间tf为时间t与全程时间tmax之比)的变化趋势.导叶关闭引起入流角改变,叶片进口边撞击损失增加,从而该区压力呈现增长趋势,见图6a之B1.当小流量工况叶道分离流影响强于因冲角改变引起的涡旋强度时,该区压力转为减小趋势直到tf=0.95.

图6b为图6a中L1区的放大图,在导叶接近闭合位置时,流道内残流与回流相互作用使得各监测量脉动幅值增大.因初始静压水头变化相对较大,部分动力水头转换为静压水头,导致B2处压力值稍有上升.由于前半部分叶片为主要的作功段,该区压力能相对其他区能够更快地转换为动能;B8处压力急剧下降,和工作面对应位置B2区稍有减小形成更大压差,体现出该叶型的强作功能力.在转轮叶片中部位置(B3,B7)压力值减少了约25%,而在靠近叶片后缘区监测压力值的变化趋势正好相反(B4减小,B6增大),压力剧烈脉动反映出靠近转轮出口区流态的极不稳定性.甩完28.7%(tf=0.43)负荷后,点B4和B6处的压力值急剧增大与减小,说明叶片两侧监测点压差值随着与转轮出口位置接近而增大.tf=0.40前,叶片尾部点B5处的压力脉动幅值均大于其他位置监测点,一为叶间流道分离涡作用,二为尾水管回流影响.

图6 叶片监测点压力变化趋势

图7为导叶域监测点压力变化趋势图,其中图7a活动导叶上监测点V1,V2,V3,V4和V5在经历了最初的波动后,保持下降趋势直到导叶关闭.且在tf=0.80后其脉动增强,是由于活动导叶出口侧流量减小形成暂态空腔,再者水环周向运动反向作用于导叶尾流.相反地,由于负荷减小过程中活动导叶进口侧为积压区,点V6,V7和V8处压力呈现增长趋势(如图7所示),且脉动幅值明显小于其余位置.值得注意的是,导叶前缘和后缘处点V1,V5的压力在tf=0.70后变大;V1侧原因为靠近固定导叶水流积聚,而V5侧原因为水环B区承受转轮传递动能载体流量较小.此外,靠近固定导叶域V1整体压差最小,然而靠近转轮侧V5脉动幅值最大,说明了在转轮侧无叶区(B)水流受到动动干涉的影响强于固定导叶侧无叶区(A)动静干涉的影响,造成该现象主要原因为B区水流受导叶尾流与旋转水环共同作用.

图7 导叶监测点压力变化趋势

图8为转轮域监测点压力频谱图,图中PPSD为流道压力脉动功率频谱,St为斯特劳哈尔数.

图8 监测点压力频谱图

可以看出主频位置在叶频St=0.676 3处.尾水管进口只有RP2处监测到叶频,这与尾水管内涡核位置相对应(如图 8b所示).因此叶频所对应能量在声场中占主导作用.

2.2 声场仿真结果分析

水泵水轮机的流动诱导振动是一种强迫性质的振动,主要因为内部不稳定流场诱发流体压力脉动所致.当水力激励频率接近机组部件固有频率时会产生共振现象,两者频率近似相等时振动现象会加剧,振幅亦增大,同时伴随产生较大的噪声.因此,壳体振动与水泵水轮机内部流动诱导噪声之间关系紧密.

对水泵水轮机内流场压力脉动引起的流动诱导噪声辐射水平及指向性分布进行分析.将对应的叶片压力载荷导入LMS软件,其中叶片被分为12段;对压力波动时间历程在各段分别进行积分,以得到计算扇声源.此外,将该模型水泵水轮机声场计算视为单相耦合,忽略外壳振动作用,默认外场计算介质为空气.

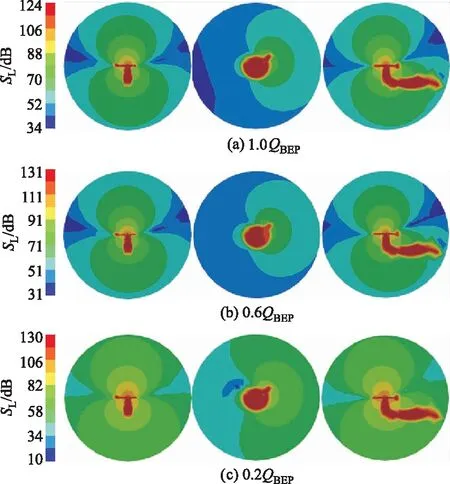

图9为甩负荷过程不同时刻一阶叶频声压SL分布(QBEP为设计工况流量),可见流动诱导噪声指向性分布和辐射水平在各个方向上相似,即流量变化对噪声指向性分布形式影响不大.声压分布在面XZ和YZ上均呈现近似于“∞”形态,展现出强烈的偶极子特性.

图9 不同流量时刻声压分布云图

不同工况下声压级分布规律相似,且声压扩散形状在对应面上以模型结构形状为基础延伸.其中模型所在位置声压幅值最大,且幅值随着与模型距离增加而减小.小流量(0.2QBEP)时内声压变化相对其他时刻剧烈,最大声压值高达130 dB,最小声压为9.67 dB.

图10为模型水泵水轮机甩负荷过程叶频处外场噪声在各监测面上的指向性分布(叶频声压级BSL),声压级大小表现出整体规律相似.声压级在面XY上分布近似圆形,说明该方向面不同方位上的噪声辐射能力接近,但是圆心位置偏向于隔舌侧.声压较大值位于蜗壳隔舌附近,主要原因是流体在流经该位置时,过流断面有效面积突变引起速度分布不均.

图10 水泵水轮机甩负荷过程外场噪声指向性分布

结合分析图10b与10c,甩负荷过程相同监测面上声压级分布规律相似,不同方向监测面上声压极大极小值位置一致.面XZ上声压极小值位于20°与170°附近,面YZ上声压极小值位于30°与180°附近.极大值均位于100°和280°附近,且极大值位置在转轮出口附近,转轮内分离流与尾水管回流共同作用是主要原因,说明外场噪声的辐射能力与模型内部流态相关.

图10各监测面声压级表现出相似的波动性,即先随流量减小稍有增加(从1.0QBEP至0.8QBEP),从0.8QBEP至0.6QBEP又转为减小趋势,而从0.6QBEP至0.5QBEP,声压值反而开始增大,至0.5QBEP处声压值最大,主要原因是大范围涡旋阻塞流道在流场中体现为压力脉动幅值增大,反映到声场中即为声压级增加.流量继续减小使得流场压力值整体下降,至0.3QBEP时声压级最小,此时声压级约为初始1.0QBEP工况的80%.然而在继续接近于零流量工况时(0.2QBEP),声压级增大较快,对应流场仅存残留作用.

综合声压云图9与指向分布图10可得在甩负荷过程中,流量变化对流动诱导噪声辐射水平影响较大,整体表现为声源强度随流量减小而增加.该现象与流场分析中得到的随着流量减小,压力脉动幅值变化规律一致,说明水泵水轮机内流场压力脉动特性研究对流动诱导噪声的预测具有指导作用.

3 结 论

基于DES湍流模型和网格壁面滑移技术,针对水泵水轮机甩负荷瞬态过程压力脉动及其对流动诱导噪声的影响开展研究,得知甩负荷过程叶片进口区压力变化取决于冲角改变引起的涡旋强度和叶道分离流影响程度的权重.甩掉约30%负荷后,后半部叶片两侧压差随着与转轮出口位置接近而增大.

叶片尾部压力脉动剧烈,一为叶间流道分离涡作用,二为尾水管回流影响.在无叶区,转轮侧无叶区水流受到动动干涉的影响强于固定导叶侧无叶区动静干涉的影响,主要原因为转轮侧无叶区水流受导叶尾流与旋转水环共同作用.甩负荷过程不同时刻声压级分布规律相似,且声压扩散形状在对应面上以模型结构形状为基础延伸.其中模型所在位置声压幅值最大,且幅值随着与模型距离增加而减小.流量变化对流动诱导噪声辐射水平影响较大,整体表现为声源强度随流量减小而增加.

从声学角度为良好性能的水泵水轮机设计和安全稳定运行提出具体措施,是下一步需要开展的工作.