生活垃圾焚烧项目废气污染防治措施探究

2021-07-15汪泽鑫

汪泽鑫

江苏新锐环境咨询有限公司,中国·江苏 苏州 215000

1 引言

生活垃圾焚烧处理方法具有处理效率高、占地面积小且能够将热能重新利用等特点,近年来在各地得到了大范围地推广。然而,生活垃圾贮存和焚烧排放的废气,也存在二次污染问题如二英和恶臭等污染物具有强烈的刺激性和毒性,废气污染物如果不能得到有效的处理,将对周边生态环境产生严重的影响[1]。

2 焚烧废气处理工艺

垃圾焚烧就是在800~1000℃的焚烧炉里,利用垃圾的可燃成分与空气中的氧进行剧烈的化学反应,放出热量,并转化成为高温的燃烧气体和固体残渣。燃烧气体中除了无害的二氧化碳及水蒸汽外,还含有许多污染物质,必须加以适当的处理,以免造成二次污染,虽然应用于焚烧系统的尾气处理设备与一般空气污染防治设施相同,但是焚烧垃圾产生的尾气及污染物具有特殊的性质,因此需用专门的系统进行处理,以达标排放。

城市生活垃圾中含有大量的塑料、橡胶、合成纤维类的高分子材料,普遍存在含氯的物质,这为二英的产生提供了先决条件。因此生活垃圾焚烧处理过程中,如果选择的工艺技术不当,操作不当,有可能造成大气、水源和土壤的污染,本项目的污染控制设备采用“SNCR(炉内)+半干法+干法+活性炭喷射+布袋”搭配的方式,从减少炉内形成、避免炉外低温再合成两方面入手减少二英的产生。首先,焚烧炉燃烧室保持足够的燃烧温度及气体停留时间,确保废气中具有适当的氧含量,达到分解破坏垃圾内含有二英类。其次,避免二英类炉外再合成现象。

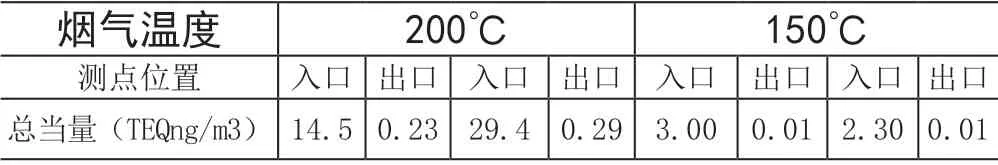

表1 二英类与温度的变化分析(O2=12%)

表1 二英类与温度的变化分析(O2=12%)

烟气温度 200℃ 150℃测点位置 入口 出口 入口 出口 入口 出口 入口 出口总当量(TEQng/m3)14.50.23 29.4 0.29 3.00 0.01 2.300.01

焚烧炉在保持燃烧条件不变的情况下,烟气温度从200℃降低至150℃后,在布袋除尘器出口处的二英类浓度进一步降低,在200℃操作温度下,出口处浓度范围从0.23~0.29TEQng/m3,而在150℃操作温度下,出口处浓度为0.01TEQng/m3,比200℃操作温度条件下有极大地降低。

表2给出了配备烟气温度控制在200℃的干烟气处理系统的城市垃圾焚烧厂(全连续燃烧系统)中测得的二英类数据实例。

表2 类比焚烧厂的二英类排入口与排放口浓度变化(O2=12%)

表2 类比焚烧厂的二英类排入口与排放口浓度变化(O2=12%)

烟气温度 A厂 B厂 C厂测点位置 排入口 排放口 排入口 排放口 排入口 排放口总当量(TEQng/m3) 1.22 0.03 1.55 0.04 0.92 0.03

①对垃圾贮坑进行优化设计及加强运行管理以提高进炉垃圾的热值,从而保证垃圾在炉内的正常稳定燃烧,具体措施有以下几点:

增大垃圾贮坑的容积,有效容积按5天以上垃圾贮存量设计,从而保证垃圾中水分的充分淅出。

设置完善的渗滤液导排及收集系统,使垃圾坑内的渗滤液导排顺畅。

通过对垃圾进料的科学管理如对贮坑内的垃圾进行倒垛、搬运等,从而提高进炉垃圾的热值。

通过以上措施,即使在夏季垃圾水分含量较高的情况下,也能有效提高进炉垃圾热值,确保垃圾在炉内的充分稳定燃烧。

②在炉排设计中,加长炉排干燥段,严格控制炉排的机械负荷,同时选用最适宜低热值垃圾燃烧的炉型,并对炉膛的设计有针对性的优化,以增强炉内热辐射,从而保证进炉垃圾的干燥和充分燃烧,确保炉膛温度在850℃以上。

③本项目设置了蒸汽空气预热器可将助燃的空气温度提高,同时炉膛和第一通道的下半部敷设了绝热材料,并配以独特的前后拱和二次风组织进行扰动助燃,使燃烧的烟气与助燃空气充分混合,以保证烟气在大于850℃的温度下停留时间超过2S,使二英大量分解。

④每台炉设置1套柴油燃油辅助燃烧系统,辅助燃烧系统由贮油箱、过滤器、油泵、喷咀及自动点火、火焰监查、灭火报警及重新启动等设备。由于焚烧炉每年可连续运行在8000小时以上,因此,辅助燃油系统正常状态下基本处于停运状态。但在极少数情况下,垃圾热值过低导致炉膛内温度不能达到850℃以上时,辅助燃烧器自动投运。

⑥通过良好的燃烧控制,使炉膛或进入余热锅炉前的烟道内烟气温度不低于850℃,烟气在炉膛及二次燃烧室内的停留时间不少于2S,O2浓度不少于6%,并合理控制助燃空气的风量、温度和注入位置,即“三T”控制法。根据国际垃圾焚烧厂的实践资料表明,在上述条件下,可使垃圾中的原生二英绝大部分得以分解。

⑦尽量缩短烟气在处理和排放过程中处于300~500℃区域的时间,控制余热锅炉排烟温度不超过200℃,烟气除尘采用袋滤器,以便减少二英的再合成。

⑧本项目设置先进、完善和可靠的全套自动控制系统,使焚烧和烟气净化系统得以良好运行。采用了“SNCR(焚烧炉内)+半干法+干法+活性炭喷射+布袋除尘”相结合的烟气处理系统。二英是高沸点物质,在布袋除尘器附近烟气(温度150~180℃)中二英为细小颗粒,当烟气穿过布袋除尘器,二英便得到过滤并逐浙积聚在粉层上,这样二英就可从烟气中去除。本项目半干式利用中和塔冷却废气,控制布袋除尘器入口温度为160℃,使有害有机污染物凝结于飞灰上,布袋除尘器在集尘的同时也把这些有机物去除。在进入滤袋式除尘器的烟道上设置活性炭喷射装置,活性炭(规格为100μm以下)通过压缩空气送入反应塔,进一步吸附二英。有关数据表明:喷活性炭可以对焚烧后烟气中的二英类进行有效脱除,去除效率可达到98%以上[2]。

2.2 重金属类污染物控制

本工程采用喷入活性炭吸附去除重金属。以汞为例,烟气中的大部分汞是以气态形式存在,主要为氧化形式HgCl2,还有部分气态元素Hg。将活性炭吹送入滤袋过滤器的烟气管线上游,通过吸收反应除去,去除效率可大于90%。

2.3 烟气净化系统

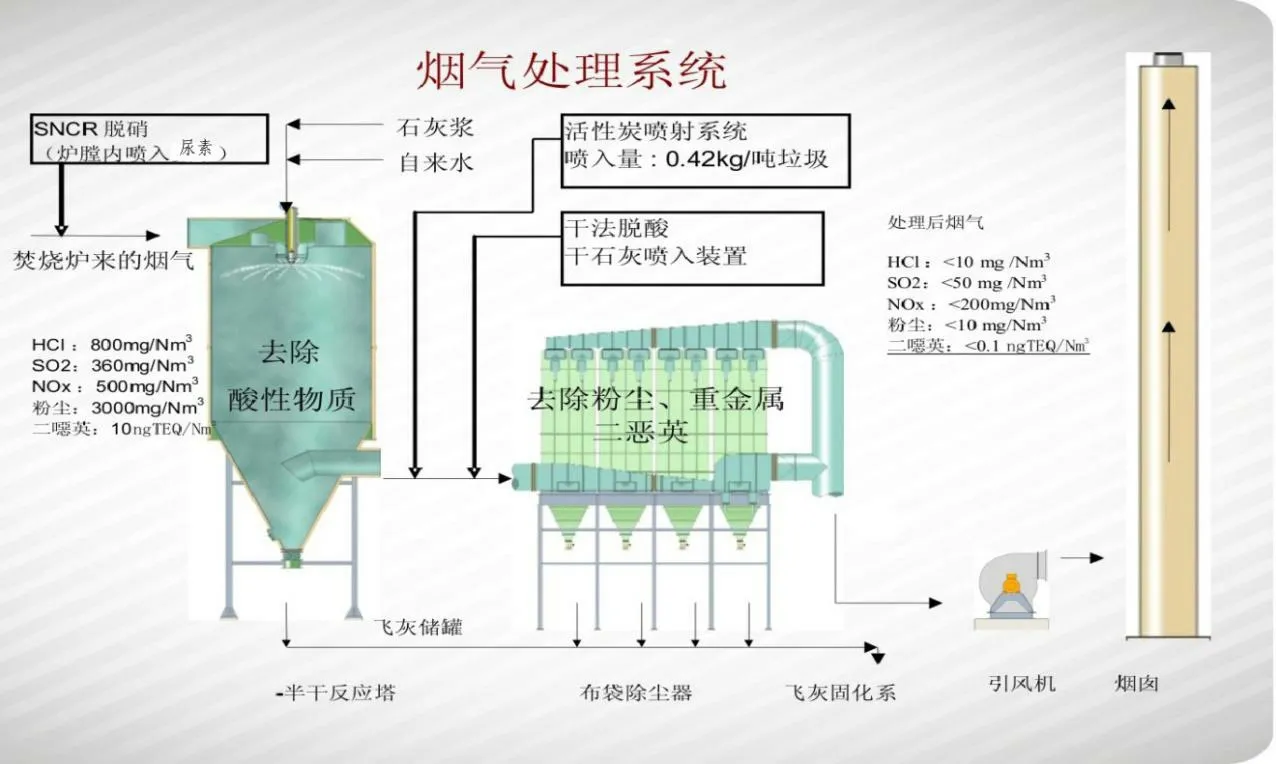

本工程烟气净化采用“SNCR炉内脱硝+半干式脱酸+干石灰喷射+活性炭吸附+布袋除尘”烟气净化系统。

烟气由锅炉尾部排出后进入烟气净化装置,见图1。利用高效雾化器将消石灰泥浆从塔底向上或从塔顶向下喷入干吸收塔中。尾气与喷入的泥浆要以同向流或逆向流的方式充分接触并产生中和作用。在半干式中和塔中完成酸性气体的脱除,主要作用是脱酸中和,脱除烟气中的氯化氢、氟化氢、二氧化硫、三氧化硫等酸性气体;为了保护后续布袋除尘器,设置烟气减温塔一座,在这里采用喷水降温的方式使烟气温度降低到160℃。在减温塔和布袋除尘器之间喷入消石灰粉和活性炭,以脱除烟气中的酸性气体、重金属和二英,系统主体设备主要为石灰粉储存输送装置、活性炭储存输送装置。采用管道喷入法,直接将消石灰粉和活性炭粉通过高效喷嘴喷入管道内。消石灰从厂外运来,并通过槽车的气力输送至储料仓,为防止输送过程中到处飞扬,储料仓顶设有除尘器收集粉尘;经反应和吸附后的烟气进入布袋除尘器,废气通过滤袋时粒状污染物附在滤层上,再以振动、气流逆洗或脉动冲洗等方式清除,其除尘效果与废气流量、温度、含尘量及滤袋材料有关,一般去除粒子大小在0.05~20μm范围。袋式除尘器通过过滤将烟气中细灰尘粒、中和剂及脱酸反应产物颗粒、吸附有二英类和重金属的活性炭颗粒等捕捉后排出。

图1 烟气净化工艺流程图

2.4 脱氮系统

本工程中,采用选择性非催化还原法(SNCR)的工艺。设置一套SNCR(选择性非催化还原法)脱硝装置,通过在焚烧炉第一通道喷射尿素进行化学反应去除氮氧化物,将NOx还原成N2,可以将烟气中NOx含量降到200mg/Nm3以下。焚烧炉采用选择性非催化还原法(SNCR)工艺脱氮,净化效率可达30%~50%[3]。

3 同类工程的实际运行情况

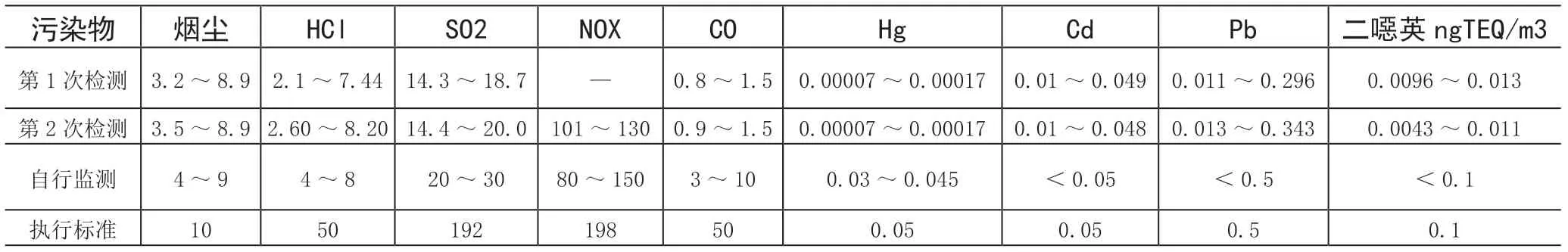

本工程烟气净化采用“SNCR炉内脱硝+半干式脱酸+干石灰喷射+活性炭吸附+布袋除尘”烟气净化系统。某生活垃圾焚烧发电公司烟气净化工艺与本项目相同,废气治理措施为“SNCR(炉内)半干式+干法+活性炭喷射+布袋除尘”工艺,该项目垃圾焚烧炉烟气实测结果见表3。从该公司实际运行情况看,各污染物排放浓度均可以达到相应的控制要求。

表3 同类工程焚烧炉烟气实测结果(mg/m3)

综上,本项目采用“SNCR炉内脱硝+半干式脱酸+干石灰喷射+活性炭吸附+布袋除尘”烟气净化系统,各污染物可以达到本项目烟气排放浓度的控制要求,重金属、二英及烟尘等指标可以达到欧盟2000(日均值)水平。

4 恶臭污染物控制措施

4.1 垃圾焚烧厂恶臭防治措施

垃圾焚烧厂恶臭主要来源于垃圾本身,基本发生在垃圾储坑、垃圾卸料大厅、渗滤水储坑和焚烧炉等附近。为避免臭气外溢,本项目对垃圾储坑、垃圾卸料大厅等主要臭气污染源采取下列控制措施。

4.1.1 抽风

利用焚烧炉一次风机抽取垃圾储坑、渗滤水储坑、垃圾卸料大厅内的空气,作为焚烧炉的助燃空气。所抽取的空气先经过过滤除尘,再经预热器后送入炉膛,恶臭物质在燃烧过程中被分解氧化而去除。

4.1.2 阻隔帘幕

垃圾卸料大厅出入口设置空气帘幕,以此作为防止臭气及灰尘外泄的屏障。

4.1.3 对卸料大厅及垃圾储坑进行隔离

为将臭气及灰尘封闭在垃圾储坑区域,在对卸料大厅与垃圾储坑之间设置若干可迅速启闭的卸料门,平时保持其密闭以将臭气封闭在储坑内。垃圾储坑上方保持一定的负压。

4.1.4 加强垃圾储坑的操作管理

规范垃圾储坑的操作管理,利用抓斗对垃圾不停进行搅拌翻动,不仅可使进炉垃圾热值均匀,且可避免垃圾的厌氧发酵,减少恶臭的发生。

运行阶段主要通过加强管理来对臭气进行控制。例如,尽量减少全厂停产频率、一次抽风系统保持正常运转、进厂垃圾车采用封闭式车辆、垃圾贮存池卸料门不用时关闭,使垃圾坑密闭化等。

4.2 垃圾运输过程中恶臭防治措施

垃圾运输车防止垃圾渗滤液滴漏措施主要有:

①新购置的垃圾运输车必须是全密闭自动卸载车辆,具有防臭味扩散、防遗撒、防渗沥液滴漏功能。

②垃圾运输车辆在本区收集作业完成后,首先将车上污水收集箱中的渗沥液经垃圾中转站的污水管网排入集中污水处理设施处理,在关闭防滴漏装置的放水阀后方可启运。对垃圾运输车辆的防渗沥液滴漏设施进行日常监督检查,定期更换橡胶密封条,更换破损部件。

③环卫部门加强日常道路监督检查,严禁垃圾运输车在运输途中出现垃圾飞扬、洒落和垃圾渗滤液的滴漏现象。增加垃圾运输经过的道路保洁人员和班次,加大清扫、保洁力度,增加冲洗、洒水频率。

4.3 渗滤液处理站恶臭防治措施

①垃圾渗滤液收集系统由渗滤液池、渗滤液泵室及沟道组成。设机械送风、机械排风系统。设排臭风机2台,排风送至垃圾仓。

②垃圾渗滤液处理构筑物加盖密封处理,将恶臭气体焚烧处理。

5 结语

综合分析全厂所采用的废气治理措施,类比运行中的焚烧厂的实际处理效果,本项目建成后所排放的二英类的控制效果可达到0.1ng(TEQ)/m3标准要求,其它重金属、飞灰、酸性气体等污染物质也均可保证达标排放;通过恶臭控制措施可以减轻恶臭对周围环境的影响;飞灰固化车间废气通过布袋除尘后可以做到达标排放。

由此可见,本项目所采用的废气治理技术,通过全面的、有效的治理技术和措施得以保障,最大限度地保护周围环境空气质量。