受弯构件经环氧注浆裂缝修补受力性能研究*

2021-07-15尹国林吕伟荣卢倍嵘赵思钛周志锦钟小金

尹国林, 吕伟荣, 卢倍嵘, 赵思钛, 周志锦, 钟小金

(1 湖南科技大学土木工程学院, 湘潭 411201; 2 湘潭市建筑设计院, 湘潭 411100;3 江西省标正技术工程有限公司, 南昌 330077)

0 引言

近年来,环氧注浆料以其良好的渗透性、抗拉及抗韧性能,被广泛地应用于混凝土结构裂缝修补中。陆洲导[1]和孙勇[2]等分别对普通混凝土和再生混凝土进行楔入劈拉试验,研究结果表明,试件的开裂荷载与极限荷载、起裂韧度和断裂能相对于注浆修复前均有不同幅度的提高。张伟平等[3]对圆柱体试件涂覆环氧树脂进行研究,结果表明,涂覆环氧树脂试件具有较好的抗氯离子渗透性,能有效地降低吸水率,因而能有效提高混凝土结构的耐久性。陈坤鹏等[4]研究改性环氧对新旧混凝土粘结性能影响中发现,环氧树脂在抗冻性、抗渗性及抗碳化性能上成效显著,并能减少水泥浆体收缩引起的微裂缝。Issa C A[5]通过将环氧树脂通过重力填充混凝土裂缝进行修补,研究其对混凝土抗压强度的影响。Calder AJJ[6]等对比了不同注浆料对钢筋混凝土板的修补效果,认为环氧浆材的修补效果相比其他注浆料而言修补效果最好。

目前,尽管环氧注浆料具有良好的物理力学性能,但针对钢筋混凝土梁受力裂缝的修补验证试验开展的较少。为此,本文通过对3根经环氧注浆裂缝修补后的的钢筋混凝土梁进行由下向上两点加载试验,研究裂缝开展宽度、位置及荷载-挠度曲线等参数,为验证环氧树脂注浆修补钢筋混凝土受弯裂缝提供试验和理论基础。

1 试验方案

图1 试件尺寸和配筋图

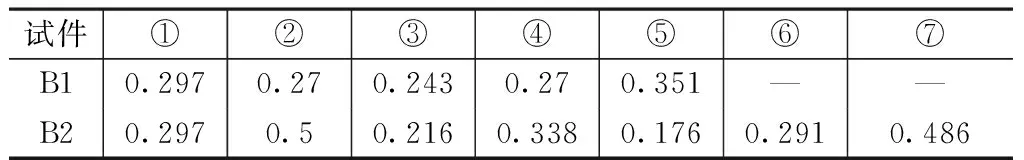

将试件分为A,B两组,其中A组为1根对比梁,加载方式为直接将梁构件加载至破坏;B组试件个数为2,其加载方式为将梁构件加载至裂缝宽度0.2~0.5mm时,实测钢筋应变控制在1 800με的弹性范围内,保持荷载不变,再用环氧树脂进行注浆,注浆结束后卸载,直至注浆料固化后,再重新加载。试件分组如表1所示。

试件分组 表1

2 化学注浆应用研究

2.1 注浆裂缝

为方便观察环氧树脂在钢筋混凝土梁裂隙注浆中的可灌性和裂缝修补效果,此次试验所用加载方式均采用由下向上两点加载,如图2所示。第一次加载至混凝土表面出现0.2~0.5mm裂缝时(图3),停止加载,进行注浆准备。最大裂缝宽度值如表2所示。

图2 加载装置

图3 环氧树脂裂缝修补梁注浆前裂缝图

最大裂缝宽度/mm 表2

2.2 化学注浆工艺

为方便后期注浆,对第一次加载产生的裂缝进行如下处理:

采用砂轮机沿裂缝表面对称凿出V形槽,宽5~8cm,深1~2cm,再用钢丝刷扫净槽口,并用电吹风沿裂缝开口向两边吹净,以保证缝口敞开无杂物,裂缝两边无粉尘和其他碎屑及粉末。然后再用封缝胶封闭裂缝表面。

(2)钻孔

图4 注浆操作详图

根据《工程结构加固材料安全性鉴定技术规范》(GB 50728—2011)[8](简称加固材料鉴定规范)要求,某公司裂缝修补胶干态、湿态粘结性能如表3所示。

某公司裂缝胶粘结性能 表3

(3)注浆操作

每条裂缝的注浆孔和排气孔钻孔完成后,将裂缝周边的碎屑清理干净并用封缝胶封闭裂缝,再拧入止水针。使用单孔注浆,从左向右依次进行注浆。将配制好的浆液倒入注浆机内密封,再将注浆管与止水针连接,开启注浆机,控制好注浆压力,浆液就会顺势被注入裂缝之中。待到浆液开始从排气孔或裂缝周边冒浆时,关闭注浆管的止水阀,进行下一条裂缝的注浆操作。如此周而复始,直到最后一条裂缝注浆完成。

(4)注浆后效果

注浆全部结束后,将不平整的部位及孔洞采用封缝胶封堵平整,如图5所示。

大数据环境下,一方面,医学图书馆的文献资源、光盘数据、读者信息和用户日志等大量数据以知识为核心整合并建立数据库,而在这之前没有统一规划和保存数据,从而产生了大量的异构数据。另一方面,图书馆在电子资源更新和利用的过程中,在用户借还及操作OPAC系统产生的大量用户日志中都无形中产生大量的数据,形成一个数据集,所以医学院校图书馆面临着对这些服务信息进行规划和整合,避免重复和错误数据信息并存。

图5 注浆修补后效果

2.3 浆液扩散半径研究

李焰等[9]在刘嘉才[10]应用牛顿摩阻定律研究确定了浆液在裂缝内部的流动特性和扩散半径的基础上,再结合达西定律,得到浆液扩散半径R:

(1)

式中:R为浆液扩散半径,cm;ΔP为允许注浆压力,Pa;t为注浆时间,即持续注浆时间,s;b为裂缝宽度,cm,取注浆孔与裂缝相交处的内部平均裂缝宽度,通过内插法计算获得;η为浆液粘度,MPa·s,根据《胶粘剂粘度的测定 单圆筒旋转粘度计法》(GB/T 2794—2013)[11]现场确定。

此次允许注浆压力ΔP为13MPa,两次注浆时因温度不同,其实测浆液粘度分别为225MPa·s和280MPa·s,注浆时间分为实际注浆时间,由式(1)反推,可得注浆时间t:

(2)

为此,经计算得到的裂缝宽度、扩散半径以及式(1)常系数如表4所示。

裂缝注浆时间、扩散半径及式(1)常系数计算结果 表4

在裂缝宽而浅的情况下,实际用于注浆的时间远小于浆液在注浆管中的消耗时间和为保证注浆质量而必须持续注浆的时间,因而注浆所用的时间中实际用于注浆的时间极少,致使误差过大。因而裂缝宽度约在0.3mm时的注浆情况不宜进行注浆理论的推导计算,式(1)中常系数实际计算平均值为1.864 6,比式(1)的2.223 7稍小,因而需要在式(1)的基础上再提出一个折减系数β,以保证注浆理论的适用性。经计算得β值为0.84,修改后公式如下:

(3)

2.4 注浆小结

(1)环氧树脂裂缝胶2次实测浆液粘度值分别为225,280MPa·s,均小于规范规定的300MPa·s[8],表明其流动性优异,可减少大量堆积的现象。并且由于粘度低,固化过程中与空气中二氧化碳反应产生的热量能有效释放,不至于因反应温度过高,而对结构造成损伤[12]。

(2)式(1)计算注浆扩散半径具有一定的局限性,需结合实际注浆情况,在式(1)的基础上,结合实际注浆情况引入折减系数β,以计算实际注浆扩散半径。

3 裂缝修补后重新加载试验研究

目前混凝土裂缝注浆多采用钻芯法,但该方法仅是对注浆料固化后的芯样强度及裂缝填充效果进行验证,无法反映修补构件经修补后实际受力效果。为此,待环氧树脂浆液固化后,对钢筋混凝土梁进行重新加载,研究钢筋混凝土梁经环氧注浆修补后的抗弯刚度及承载力性能。

3.1 裂缝修补后重新加载破坏形态

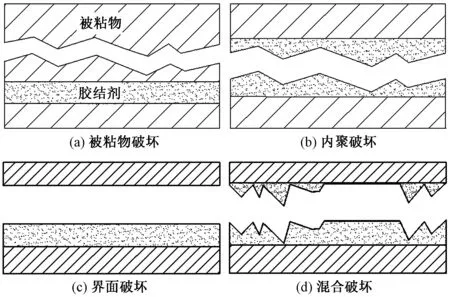

经环氧树脂修补后,新的混凝土裂缝通常存在于混凝土与环氧树脂的界面附近,但由于环氧树脂是粘弹性体,因而存在以下4种可能的破坏类型[12],如图6所示。其中,图6(a)所列的“被粘物破坏”是最合理的。

图6 胶接头的破坏类型

3.2 裂缝修补后重新加载试验结果

(1)裂缝出现位置

如图7,8所示,经修补后的钢筋混凝土梁,重新加载过程中出现的主要受力裂缝均不再是原裂缝位置上,且距离原裂缝大致15~43mm,实现了“被粘结物破坏”机制,表明环氧注浆不仅实现了对裂缝的有效填充,而且经压力渗透到裂缝周边一定范围内的混凝土,并对该范围内混凝土抗裂能力进行了有效加强。

图7 经修补后主破坏裂缝位置

图8 裂缝修补前后裂缝对照图

(2)重新加载后的抗弯刚度及承载力分析

如图9所示,修补前,钢筋混凝土梁B1,B2均在28kN左右出现第一条混凝土受拉裂缝,其抗弯刚度下降明显,且随着后续新裂缝的出现,其抗弯刚度亦有所下降。但经环氧注浆修补后的钢筋混凝土梁卸载后重新加载,初裂刚度较未修补前提高了14%~24%(表5),表明环氧注浆材料的抗拉性能得到了充分发挥。

裂缝修补前后试验梁的力学参数 表5

图9 裂缝修补前后试件荷载-跨中挠度曲线

如图9,10所示,随着荷载的增加,经环氧注浆修补后的钢筋混凝土梁B1,B2初裂裂缝分别出现在52.5,58.5kN,较未修补时高出近1倍,且对抗弯刚度的折减并不明显,这导致经环氧注浆修补后钢筋混凝土梁的抗弯刚度较未修补时有显著提高,表明经环氧注浆修补后的钢筋混凝土梁具有较好的抗裂性及正常使用工作性能,其原因是充分发挥了环氧材料良好的力学性能和渗透性。

如图10所示,随着荷载进一步加大,经环氧树脂修补后的钢筋混凝土梁B1,B2裂缝进一步开展,构件抗弯承载力达到峰值,其值与未修补时基本保持一致,但峰值位移较对比梁小了近50%(表5),表明构件经环氧注浆修补后,从初裂荷载至峰值承载力区间内,尽管其抗弯刚度提高明显,但其变形能力有所降低,脆性较未修复梁明显。

图10 裂缝修补构件与对比试件荷载-跨中挠度曲线对比

同时,经修补后的钢筋混凝土梁承载力极限与变形主要是与配筋有关,环氧注浆对其极限承载力及整体变形无明显贡献,其作用仅局限于初裂荷载至峰值承载力区间内。

4 结论

(1)基于现场注浆的实际操作时间,对某公司环氧树脂引入0.84的折减系数,提出了与试验相匹配的计算注浆扩散半径公式,可供实际工程参考。

(2)经环氧树脂裂缝修补后的钢筋混凝土梁,其再次加载直至破坏时,新破坏裂缝位置明显偏离原裂缝15~43mm,实现了“被粘物破坏”机制,表明经修补后的裂缝本身及周边局部区域均得到了显著加强,完全达到了裂缝修补的效果。

(3)荷载-挠度曲线表明,环氧树脂因良好的渗透性和力学性能,以致经其修补后的钢筋混凝土梁初裂荷载较修补前有显著提高,具有较好的抗裂性及正常使用工作性能,但钢筋混凝土梁的承载力极限主要与配筋有关,故承载力提高不明显。