卤水侵蚀下高延性混凝土力学性能试验及强度衰减模型研究*

2021-07-15寇佳亮赵嘉伟

寇佳亮, 杨 顺, 赵嘉伟, 王 栋, 张 晶, 周 恒

(1 西安理工大学土木建筑工程学院, 西安 710048; 2 西安理工大学省部共建西北旱区生态水利国家重点实验室, 西安 710048; 3 陕西省西咸新区建设工程质量安全监督站, 西安 712000; 4 中国电建集团西北勘测设计研究院有限公司, 西安 710065)

0 引言

对建筑物而言,其正常使用寿命周期主要取决于混凝土和钢筋的性能,而混凝土材料的性能决定了混凝土内部钢筋的工作环境进而影响建筑物的正常工作性能,氯盐对钢筋的锈蚀作用、硫酸盐对混凝土的侵蚀作用是导致混凝土结构提前失效的主要原因。

Shekarchi M等[1]在海洋环境中进行了长达10年的钢筋混凝土试件暴露试验,研究在海潮区混凝土氯离子扩散规律、钢筋锈蚀规律以及混凝土强度损失等。Cheewaket等[2]进行了硅灰混凝土在潮汐区的试验研究,测试氯离子扩散系数,得出当硅灰掺量为7.5%时,可有效降低混凝土的氯离子扩散系数。在国内,金祖权等[3-4]通过研究混凝土在硫酸盐-氯盐环境下的损伤失效,得出复合溶液中的氯盐的存在显著减缓了硫酸盐侵蚀破坏的程度和速度,并建立了考虑氯盐、硫酸盐浓度的混凝土损伤演化方程。梁咏宁等[5]测试了不同腐蚀环境中混凝土的抗压、抗折强度随浸泡时间的变化规律,得出结论,氯盐存在可延缓混凝土硫酸盐损伤进程。姜磊等[6]建立了硫酸盐侵蚀与干湿循环作用下混凝土单轴受压应力-应变全曲线方程,并得到了损伤层混凝土应力-应变方程的确定方法。杜修力等[7]总结了荷载对氯离子在混凝土中扩散的影响。陈达等[8]研究硫酸盐干湿循环腐蚀对水泥基材料力学性能的影响,根据试验结果,建立了硫酸盐侵蚀水泥基材料的弹塑性-化学损伤本构模型。肖前慧等[9]通过分析不同冻融循环次数的抗压强度,建立了混凝土抗压强度指数衰减规律和寿命预测模型。谈亚文等[10]以不同掺量聚乙烯纤维的硫酸盐长期浸泡和干湿循环试验为基础,研究了腐蚀前后的弯曲韧性和最佳纤维掺量的问题。

目前针对HDC试件在氯盐和硫酸盐复合侵蚀环境中耐久性研究尚属空白。为进一步研究长期处于卤水环境中HDC试件的耐久性能,本课题组通过不同浓度卤水-长期浸泡试验,研究不同浓度卤水溶液下长期浸泡对HDC试件的影响,包括表观特征及其基本力学性能,为实际工程中HDC的使用提供工程设计经验和研究依据。

1 试验概况

1.1 试验原材料及配合比

卤水浸泡-长期浸泡试验所用水泥选用铜川某公司生产的P.O42.5R普通硅酸盐水泥,细骨料为最大粒径1.18mm的灞河精细河砂,粉煤灰为大唐某发电厂一级粉煤灰,减水剂为聚羧酸系高效减水剂,减水率为22%。PVA型号为日本KURARAYK-II,体积掺量2.0%。配合比为水泥∶粉煤灰∶砂∶水∶纤维∶减水剂=1∶1∶0.72∶0.58∶0.043∶0.03。

1.2 试件设计与制作

本次试验所用试件72组,共216块,每组3块,试件尺寸为40×40×160,采用三联模制作,见图1。同时选用该抗折试件尺寸测得抗折强度和抗压强度。

图1 HDC试件

1.3 试验方案

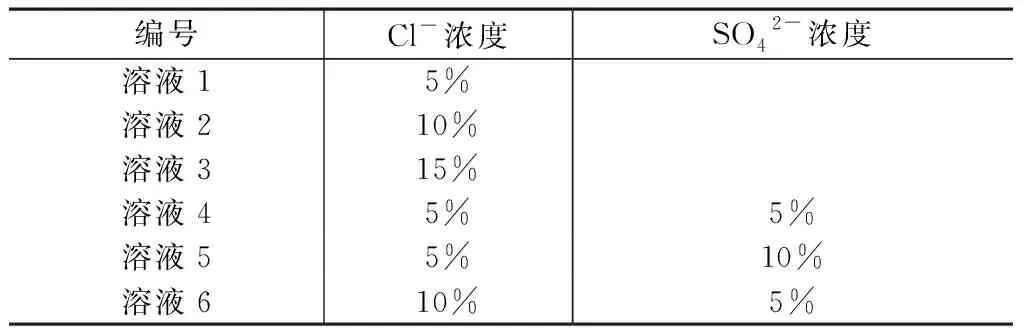

本次卤水侵蚀-长期浸泡试验采用6种不同浓度的Cl-,SO42-侵蚀溶液,溶液中主要侵蚀性离子为Cl-,SO42-。各溶液中含有的主要离子含量见表1。试块制作完成并在标准养护条件下养护90d后,进行长期浸泡试验。在试块浸泡至预定龄期(28,60,90,120,150,180,210,240,270,300,330,360d)后,进行表观现象观察,称重,测试其抗折、抗压强度。

溶液中离子含量 表1

1.4 试验设备

本次试验所用容器为6个40L塑料收纳箱,配置溶液时先向箱中倒入15L水,再倒入对应的试剂,充分搅拌使溶剂溶解后,静置1d,确定溶液中无结晶现象后,将养护到期的试件立向置于溶液中,见图2。为了保持溶液浓度不变,每隔2d测定溶液浓度,及时补充试剂,而且每隔1个月将溶液彻底更换1次。在12个测试周期,采用图3所示WAW-1000C万能材料试验机上进行抗折强度、抗压强度试验,进行观察并记录。

图2 浸泡阶段

图3 WAW-1000C万能试验机

2 试验结果及分析

HDC试件在溶液1~6中浸泡360d后分别见图4。本次浸泡所采用的侵蚀溶液前三种为氯盐侵蚀,后三种为卤水侵蚀。两类溶液的侵蚀效果具有较明显的差异,其中在浓度为5%氯盐侵蚀条件下,试件表面基本无明显变化,见图4(a);在浓度为10%,15%氯盐侵蚀条件下,试件结晶现象明显,且结晶物质多为颗粒状,但除结晶外无其他侵蚀特征,见图4(b),(c);不同于氯盐下的侵蚀,卤水侵蚀下试件在本次试验的三种浓度溶液下均表现出了明显的侵蚀特征,见图4(d)~(f),表面结晶明显且呈块状形态,但试件表面及边角仍无基体脱落现象,达到360d的浸泡周期时,仍具有良好的完整性,说明HDC试件在卤水溶液的浸泡侵蚀作用下具有一定的抵抗能力。

图4 HDC试件侵蚀后状态

综合6种溶液侵蚀下的表观特征进行观察分析,当溶液中Cl-浓度大于10%时,表面的侵蚀特征才较为明显。当溶液中SO42-浓度较高时,试件表面的结晶物质主要为片状钙矾石,试件在浸泡180d后棱角部位出现微裂缝,同时由于钙矾石附着在试件表面,减缓了试件的整体损伤程度。当溶液中Cl-浓度高时,试件表面的结晶主要为针状的透明结晶物质。

综上所述,在长期浸泡过程中,硫酸盐对HDC的侵蚀效果要比氯盐侵蚀严重,当溶液中SO42-浓度一定时,随着溶液中Cl-浓度的增加,表面侵蚀特征越不明显。

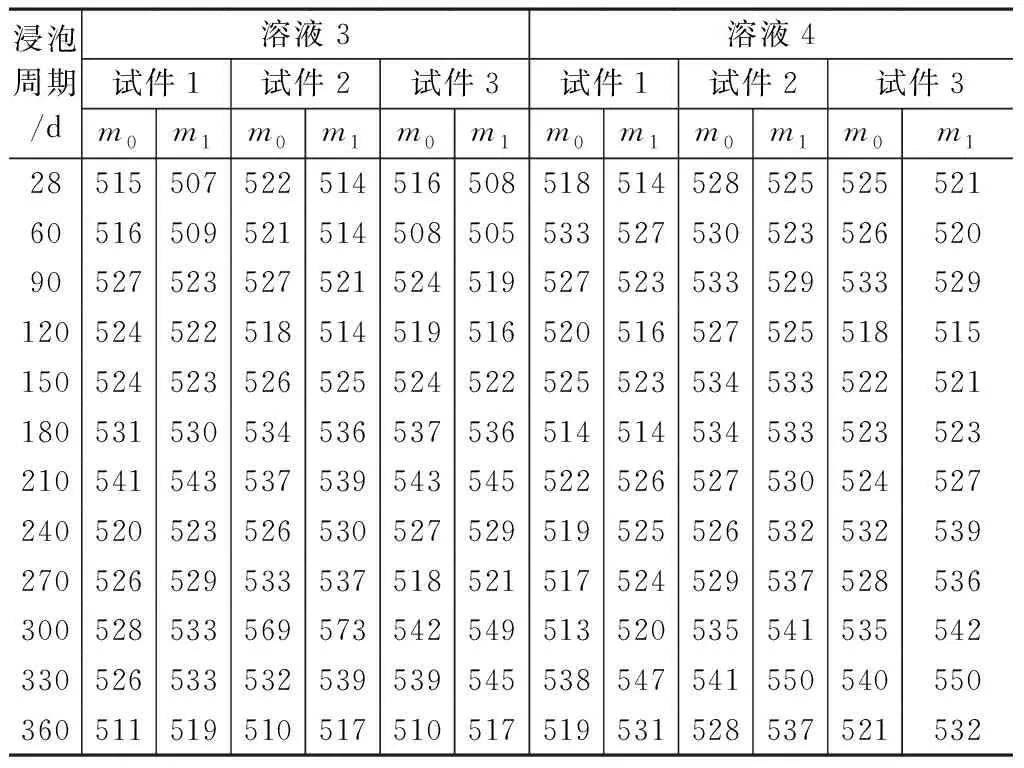

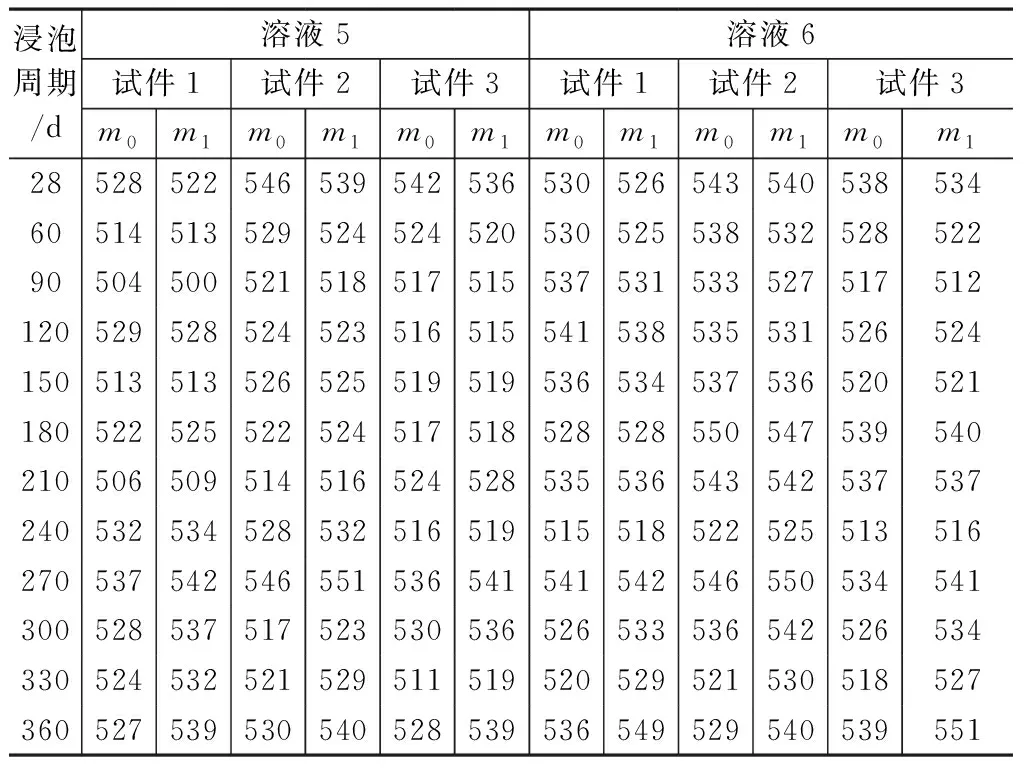

2.1 质量变化分析

对6种溶液下的试件在达到预定浸泡周期(28,60,90,120,150,180,210,240,270,300,330,360d)时进行相应龄期的质量称重、强度测试及观察表观现象,抗折试件(40×40×160)质量结果详见表2~4,表中m0为试件试验前质量,m1为试件达到预定浸泡周期时的质量,质量变化率曲线见图5。从图5可以看出,在6种溶液下进行长期浸泡的试件在浸泡30d后质量均减小,随着浸泡周期的延长,试件在溶液4、溶液6中质量呈先下降后上升的趋势,而试件在溶液1、溶液2、溶液3、溶液5中,质量均保持稳定增长。试件在溶液1~3中质量分别增长了2.77%,2.86%,2.9%。质量增长为溶液3>溶液2>溶液1。溶液1、溶液2、溶液3均为单一氯盐溶液。由此看出,氯盐浓度越高,试件后期的质量增长越大。分析其原因,溶液中离子浓度越高,与混凝土内部的浓度差越大,加速了氯离子的渗透作用;大量的氯离子进入混凝土内部与水化产物生产南极石(六水氯化钙H12CaCl2O6),填充了内部的孔隙,相应地增加了试件的密实性,同时减少了混凝土材料脱落的路径,因此导致试件质量上的增加。试件在溶液4~6中质量分别增长了3.35%,3.33%,3.34%。溶液4~6中同时存在氯盐和硫酸盐,对比溶液4与溶液5发现,当Cl-浓度一定时,SO42-浓度越高,对试件侵蚀后的质量变化率影响越大。对比溶液4和溶液6,发现在300d浸泡周期内,溶液4中试件质量增长比溶液6要高,说明氯盐对硫酸盐侵蚀具有抑制作用。

溶液1、溶液2中HDC试件质量/g 表2

溶液3、溶液4中HDC试件质量/g 表3

图5 质量变化率

溶液5、溶液6中HDC试件质量/g 表4

综上所述,在长期浸泡过程中,硫酸盐对HDC的侵蚀效果要比氯盐侵蚀严重,当溶液中SO42-浓度一定时,随着氯盐含量的增加,表面侵蚀特征越明显。

2.2 强度变化分析

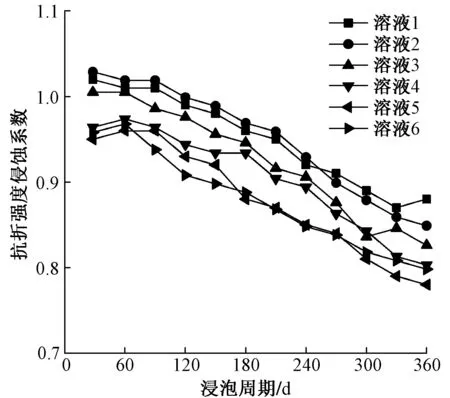

在6种溶液浸泡下的HDC试件在达到预定浸泡周期时,对其进行抗折、抗压强度测试,试验结果见表5。试件在6种溶液下试件的抗折、抗压强度随浸泡周期的耐蚀系数变化趋势图见图6,7。由图表可知,试件在6种不同侵蚀离子浓度溶液下经过浸泡后,随着浸泡周期的增长,其抗折强度及抗压强度耐蚀系数变化趋势基本相似,在浸泡初期有小幅增长,随后出现大幅降低。

2.2.1 抗折强度耐蚀系数

由图6可知,溶液1~3和溶液4~6中的试件在浸泡初期变化趋势相反:溶液1~3中试件的抗折强度耐蚀系数出现小幅增大,且在浸泡90d时,抗折强度耐蚀系数基本大于1,说明在浸泡前期,HDC试件的强度仍在继续增长;在浸泡240d内时,溶液2中试件的强度要高于溶液1中的试件,说明离子浓度在一定范围内,其抗折强度耐蚀系数与离子浓度成正比;当浸泡超过240d时,溶液1中试件的抗折强度耐蚀系数开始大于溶液2中的试件。溶液3中试件的抗折强度要小于溶液1、溶液2中的试件,说明当Cl-离子浓度超过10%时,其抗折强度耐蚀系数随浸泡周期逐渐降低;当浸泡至360d时,溶液1~3的抗折强度耐蚀系数分别为0.880,0.849,0.826;溶液4~6在浸泡至90d时才开始出先下降,随后

图6 抗折强度耐蚀系数

溶液1~6中HDC试件抗折、抗压强度试验强度值 表5

抗折强度耐蚀系数大幅度下降,通过将溶液4与溶液5、溶液4与溶液6中的试件的抗折强度耐蚀系数进行对比,发现当侵蚀介质中同时存在Cl-,SO42-复合作用时,SO42-浓度高的溶液比Cl-浓度高的溶液对试件强度影响大。从整体分析,HDC试件在不同溶液下经过360d浸泡后,溶液5对试件影响最大,其抗折强度耐蚀系数下降18.8%,溶液2对试件影响最小,其抗折强度耐蚀系数下降13.7%。

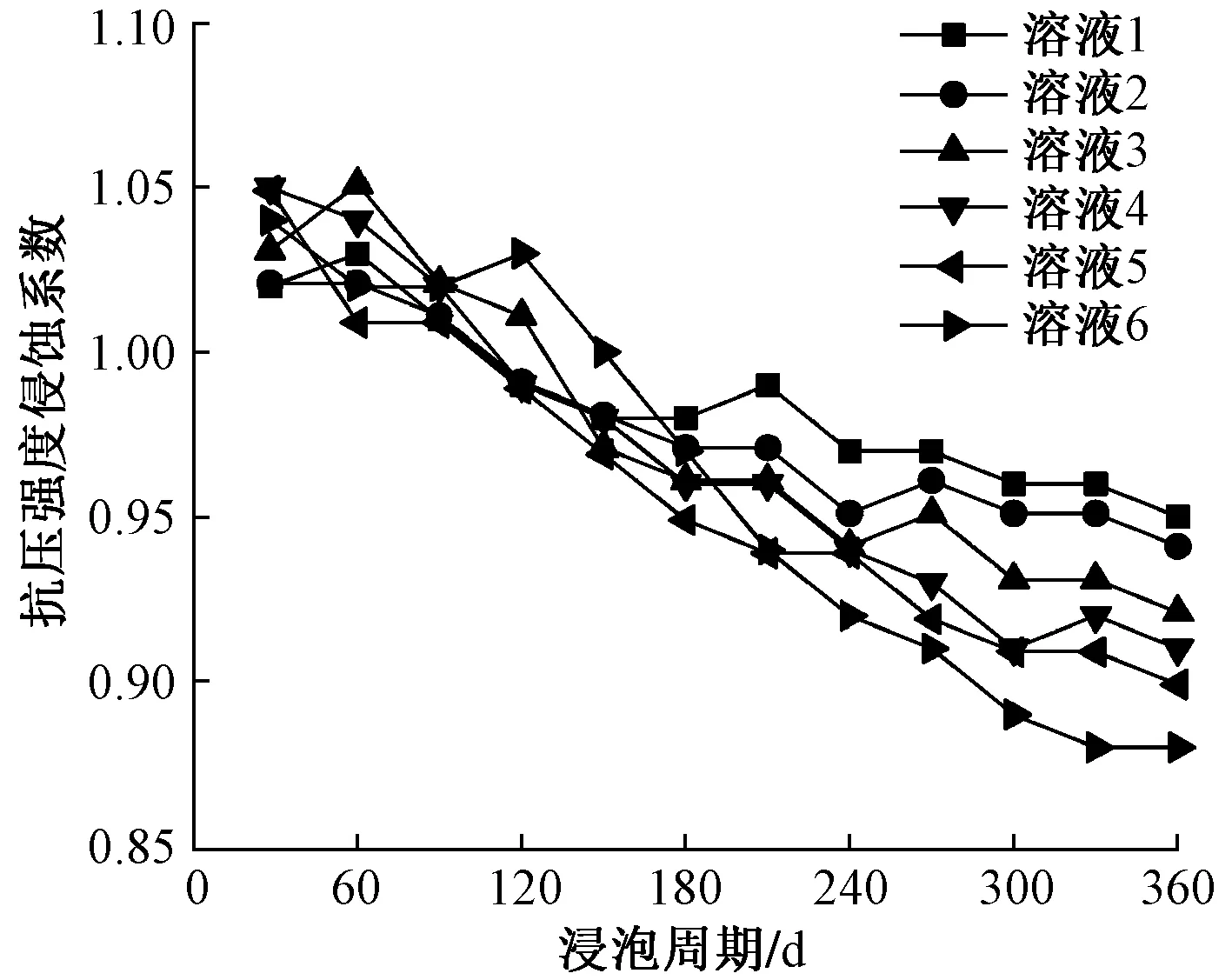

2.2.2 抗压强度耐蚀系数

从图7中可看出,试件在6种溶液中浸泡前180d时,其抗压强度耐蚀系数较集中,变化趋势也基本相似,前90d抗压强度耐蚀系数出现小幅度增长,随后逐渐降低,当浸泡超过180d时,各溶液中的试件抗压强度耐蚀系数开始有明显的区别,该系数降低程度为:溶液6>溶液5>溶液4>溶液3>溶液2>溶液1。分析原因,试件内部与溶液存在浓度差,溶液浓度越大,渗透进入试件内部的侵蚀性离子越多,一方面在试件空隙中结晶,另一方面在试件内部发生化学反应,生成难溶性的南极石和钙矾石,对试件内部空隙产生膨胀应力,导致其强度降低,但由于高延性纤维混凝土含有纤维,能抵抗部分由于结晶和化学产物产生的膨胀应力,因此,试件的抗压强度耐蚀系数降低较少。

图7 抗压强度耐蚀系数

3 混凝土抗折、抗压强度衰减模型

3.1 抗折强度衰减模型

混凝土的抗折强度随侵蚀时间的变化大致符合二次多项式规律,则混凝土抗折强度fzct与侵蚀时间t的关系可以表示为:

fzct=kfzc0(c+bt+at2)

(1)

式中:c,b,a,k为待定系数;t为混凝土经历的侵蚀时间;fzct为卤水侵蚀t天后HDC试件抗折强度;fzc0为没有卤水侵蚀时HDC试件的抗折强度。

本文以溶液4(5%NaCl+5%Na2SO4)的试验条件作为标准,采用最小二乘法对卤水侵蚀和长期浸泡共同作用360d内混凝土抗折强度试验结果回归分析得出:

fzct=kfzc0(0.974-5.932×10-5t-1.228×10-6t2)

(2)

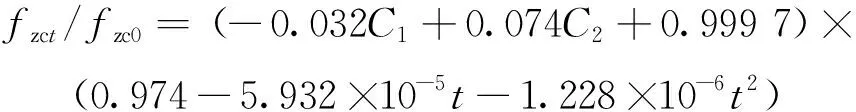

设Kc为不同卤水溶液浓度C的抗折强度修正系数,则相对抗压强度比fzct/fzc0与卤水侵蚀时间t的关系为:

fzct/fzc0=Kc(0.974-5.932×10-5t-1.228×10-6t2)

(3)

根据试验结果,对不同浓度卤水溶液下混凝土相对抗折强度分别进行以溶液4(5%NaCl+5%Na2SO4)的混凝土为标准做归一化处理,此时C1=0.05,C2=0.05(C1为Cl-浓度,C2为SO42-浓度),经回归计算得出修正系数Kc与溶液浓度的关系为:

Kc=-0.032C1+0.074C2+0.999 7

(4)

根据式(2)~(4)可得出不同浓度卤水溶液长期浸泡下HDC试件的抗折强度预测模型如下:

(5)

HDC试件在12个测试周期内的抗折强度公式计算值及与试验实测值误差见表6。由表6的各个浸泡周期的误差计算结果可知,计算值比较贴合实测值,误差均在10%以内,说明该抗折强度衰减模型能较准确地预测试验周期范围内的抗折强度。

3.2 抗压强度衰减模型

混凝土的抗压强度与抗折强度存在一定的比例关系,比例系数M=抗压强度/抗折强度。由抗折强度及抗压强度试验值,计算出比例系数的平均值M0=4.38,采用式(5)HDC抗折衰减模型,则抗压强度的计算公式为:

抗折强度计算值与误差 表6

抗压强度计算值与误差 表7

(6)

HDC试件在12个测试周期内的抗压强度公式计算值及与试验实测值误差见表7。从表7可看出,数值计算结果与试验结果基本吻合,说明该强度衰减模型能较好地预测试验周期范围内HDC试件的抗压强度。

4 结论

(2)HDC试件在不同溶液下经过360d浸泡后,其抗折强度及抗压强度均降低:5%浓度的Cl-,10%浓度的SO42-卤水溶液对HDC试件的抗折强度影响最大,其值由21.29MPa降至17.48MPa,强度降低18.8%;10%浓度的Cl-、5%浓度的SO42-卤水溶液对HDC试件的抗压强度影响最大,其值由95.75MPa降至81.02MPa,强度降低15.4%。

(3)对HDC试件经过侵蚀试验后的破坏状态进行分析,发现两种试验方法下侵蚀后的试件破坏形态主要为侧面竖向斜裂缝的开展及出现多条裂缝,且保持较大的应变,破坏后未出现大的贯通缝,说明HDC试件在侵蚀后仍具有一定的抑制裂缝出现及裂缝发展的能力,整体性良好。

(4)建立了长期浸泡作用下考虑不同溶液浓度影响的HDC试件的抗折、抗压强度衰减规律预测模型,通过计算发现,计算值与试验值误差较小,表明

HDC试件的强度衰减模型可以为工程应用提供可靠的计算数据。