火电厂屏式再热器弯管泄漏分析

2021-07-15孙越

孙 越

(大唐东北电力试验研究院有限公司,吉林 长春 130012)

随着火力发电技术的持续发展,机组参数的不断提升,受热面管作为电站锅炉中热能转换的重要部件其服役环境变得更加复杂和恶劣[1]。其中,受热面高温段管子内壁承受高温、高压流动工质的冲刷,外壁承受高温烟气的对流辐射传热,故成为泄漏事故的高发部位[2-3]。某电厂锅炉型号为HG-420/13.7-YM3,炉膛宽度为9 580 mm,炉膛深度为9 580 mm,锅炉主蒸汽压力为16.8 MPa,温度为540℃,再热蒸汽压力为3.17 MPa,温度为536.86℃。屏式再热器规格为Φ63 mm×4 mm,材质为12Cr1MoVG和T91。

某日10时发现B侧长伸缩式吹灰器(编号R3)处发出异响,检查发现锅炉折烟角区域泄漏报警装置发出报警信号,同时炉膛负压、给水流量、蒸汽流量等参数处于正常波动范围内,因此确认锅炉发生“四管”泄漏事故,泄漏“四管”位于B侧锅炉折烟角区域的屏式再热器。为分析屏式再热器泄漏的根本原因,本文对泄漏管子进行化学成分、力学性能、显微组织研究,并提出相关建议,可供同类型机组参考借鉴。

1 试验方法

为分析失效样品显微组织变化情况,本文采用现场显微镜PTI-2000对屏式再热器取样管进行金相检验,放大倍数为200×,金相检验时T91的腐蚀液为硝酸盐酸水溶液,12C1MoVG的腐蚀液为4%的硝酸酒精溶液。

屏式再热器化学成分分析采用MAXx07-F型台式光谱仪,室温拉伸试验采用DNS300型电子万能试验机进行,取直管段制作纵向拉伸试样,试样长度为200 mm,截面规格为10 mm×4 mm,标距为100 mm,试验温度为24℃,拉伸速度为10 mm/min,同时采用THB-3000S型布氏硬度计对爆口附近位置进行布氏硬度测试,现场测厚仪型号为时代TT100,测厚精度为±0.1 mm。

2 试验分析及其结果

2.1 现场宏观检查

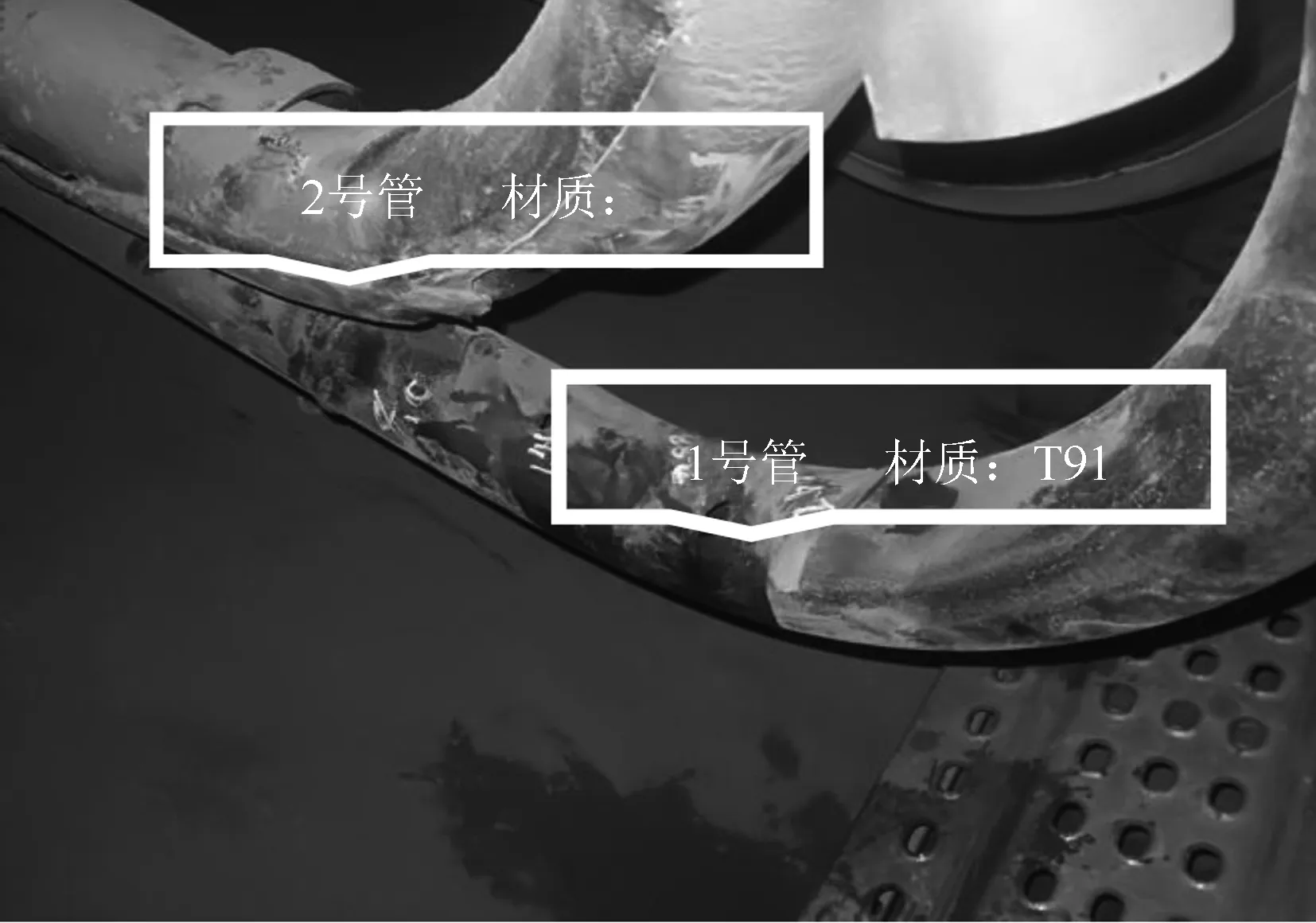

冷却停炉检查发现,两条存在泄漏点的屏式再热器管位于从B侧往A侧数第4排外数第1根及第2根,泄漏位置及部位见图1和图2。宏观检查发现,1号弯管内弧侧、2号弯管外弧侧均存在两处泄漏点,并且1号弯管的防护瓦已经吹损丢失。1号弯管整体失效图如图3所示,2号弯管整体失效图如图4所示,附近第4屏的屏式再热器由于蒸汽泄漏导致轻微吹损,损伤形貌如图5所示。

图1 泄漏位置宏观图

图2 泄漏部位宏观图

图3 1号弯管内弧泄漏点图片

图4 2号弯管外弧泄漏点图片

图5 第4屏蒸汽吹损损伤图

现场对泄漏点附近管子进行壁厚测量,发现未吹损部位未发现明显减薄,爆口附近管壁减薄明显,测厚数据见表1。观察管子宏观形貌,失效部位屏式再热器未出现明显的胀粗现象,同时爆口形貌不符合长时过热及短时过热爆口特征,爆口周围不存在裂纹性质缺陷,在宏观检查时并未发现管子存在原始缺陷。宏观检查发现,泄漏的2号管存在出列变形,现场实际测量2号管出列30 mm,具体情况如图6所示。现场检查泄漏管子附近的吹灰器区域管屏及爆口相邻管屏的管壁,发现无明显吹损现象,因此本次失效与吹灰器吹损无关。

表1 屏式再热器管现场测厚数据 mm

图6 存在出列的2号管照片

2.2 化学成分及力学性能分析

对失效样品取样进行化学成分分析,结果显示1号化学成分符合ASME SA-213《锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子》标准要求,2号管子化学成分符合GB 5310—2017《高压锅炉用无缝钢管》标准要求,具体化学成分如表2所示。

表2 材料化学成分 wt%

力学性能测试结果如表3所示。1号钢管母材的抗拉强度和断后伸长率均符合ASME SA-213《锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子》的标准要求,2号钢管抗拉强度和断后伸长率均符合GB 5310—2017《高压锅炉用无缝钢管》标准要求。对相应直管段进行布氏硬度测试,硬度平均值均符合标准DL/T 438—2016《火力发电厂金属技术监督规程》附录C要求。

表3 力学性能测试结果

2.3 金相检查

采用便携式金相显微镜对屏式再热器进行爆口附近管样金相组织分析放大倍数为200倍,金相图片如图7和图8所示。

图7 1号管爆口附近金相图

图8 2号管爆口附近金相图

从金相组织可以看出,1号弯管金相组织为回火马氏体+碳化物,马氏体呈版条状,形态清晰。2号弯管金相组织为珠光体+铁素体,珠光体形态虽然已经有所分散,但仍保留原来的珠光体区域。1号和2号弯管金相组织均符合标准要求,同时金相组织未见异常并且未出现过热组织。查看当日爆口样管壁温测点及附近壁温测点的温度数据记录,也未发现在运行过程中存在超温现象,因此排除由于过热造成本次爆管的可能性。

3 原因分析及讨论

综合理化及力学性能分析可知,1号管及2号管不存在材质劣化现象,同时机械性能及化学

成分符合相关标准要求。宏观检查时发现,2号管存在出列变形,由于管子的出列变形会阻挡烟气流道,同时出列的管子将遭受烟气的冲刷导致磨损加剧,造成管道减薄,减薄严重时将超限爆破,因此2号管的出列变形是本次屏式过热器泄漏事故的直接原因。根据爆口位置形态可知,2号管中爆口3应为首爆口。2号管出列变形后,运行过程中受到烟气的长期磨损,弯管外弧处的防护瓦逐渐减薄,当护瓦被吹损破坏后管壁将受到烟气的直接冲刷,管壁不断减薄当有效承载面积不足时首爆口3出现。爆口3泄漏的蒸汽将冲刷对侧1号管的管壁,直至1号管被吹损泄漏,1号管中泄漏的蒸汽受到防护瓦卡扣的阻挡导致爆口2的产生,爆口1,2内的蒸汽又再一次对2号管进行反吹,因此又形成了爆口4。爆口形成的过程中,2号管外防护瓦吹损丢失,因此初始爆口由于烟气及飞灰磨损形成的初始磨损状态被破坏。

管子的出列变形是本次事故的直接原因,因此实际检修过程中要坚持逢停必检的工作原则,必要时可根据实际情况制作卡具,防止管子变形出列,而出列变形的管子要及时恢复。运行过程中也应注意煤质对管子磨损的影响,煤粉中的灰分增加将会导致烟气中的含灰量增加,加剧管子的磨损程度。同时检修过程中要注意检查长伸缩式吹灰器的吹扫行程、吹灰器周围管壁是否存在吹损现象,防止吹灰器故障对管壁进行吹损,导致机组非计划停机确保机组运行的安全性及经济性。