控制地下储气库强采强注井环空超压的氮气柱长度计算方法

2021-07-15赵苑瑾张华礼李玉飞

张 智 蔡 楠 赵苑瑾 张华礼 李玉飞 张 林

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学 2. 中国石油西南油气田公司工程技术研究院

0 引言

截止到2018年底,我国已累计建成地下储气库26座,天然气年调峰能力达130×108m3。较之于常规油气井,地下储气库由于其运行方式较为特殊,采取注气、采气周期性交替运行的生产方式,使得储气库井更容易出现环空带压问题。一些强采强注储气库井由于注采气量的增加,井筒温度压力短时间内波动极大,油套环空的压力变化可达20~30 MPa。突变的A环空压力产生的管柱振动和巨大载荷有可能导致油套管疲劳及井筒密封失效,降低井筒服役寿命。当环空压力超过环空带压临界控制值时,有可能导致油管挤毁甚至报废[1-5]。

为了缓解由于井筒温度压力变化带来的A环空带压,综合成本与实际效果考虑,可以向A环空上部注入一定量的氮气来降低A环空的异常高压[6-7]。笔者结合管柱弹性力学平面应变理论,结合气体状态方程,考虑保护液的热效应和套管的鼓胀效应,建立了A环空压力预测模型,并设计了氮气柱的初始预留压力与初始长度的优化解,最终计算得出注入的氮气量与储气库井封隔器下深的关系图版,以期为利用注氮气缓解强采强注储气库井环空带压问题提供指导。

1 储气库井A环空压力形成机理

1.1 A环空压力模型分析

典型的储气库井井身结构包含3层套管(图1),油管与油层套管之间为A环空,向外依次为B、C、D环空。

井筒下部有井下封隔器,该模型中A环空大部分被环空保护液所填充,且在上部填充有氮气。为了简化计算分析,对该模型作出如下假设:①油管与各级套管在不同工况下,均为沿中心轴对称,且忽略其在不同工况下的纵向形变;②径向形变只考虑油管与环空保护液在不同工况下均匀的半径变化,而忽略保护液以外部分的变化(取从中心轴向外为正方向);③忽略管壁与环空的热量损失,且井筒内热传导良好,储气库井进行注采工作时的平均温度取井筒中部温度。

上述模型中,当井筒内温度与压力发生变化时,会导致①油管径向位移;②保护液体积变化;③氮气体积变化。当储气库井工作时,油管内有高速气流通过,温度与压力都会相应地升高,油管受温度升高发生热膨胀从而产生正的径向位移,压力升高也会产生正的径向位移。这部分位移量会相应地减少环空的总体积,而环空内流体由于被压缩,环空压力上升,其内部氮气柱与环空保护液本身还会因温度上升发生热膨胀又使得环空压力升高,这一压力又会导致油管发生负的径向位移。由于油管最终会在环空保护液的热效应与自身的鼓胀效应的作用力下达到平衡,所以稳态时两个作用力应当大小相等方向相反,同理两个位移量也应当大小相等,方向相反,由此来建立计算关系式[8-9]。

1.2 A环空压力计算

根据弹性理论,油管内外压变化引起的油管径向位移变化量的表达式为:

式中ΔDP表示油管随压力变化的径向位移量,m;v表示油管泊松比,无量纲;E表示油管弹性模量,MPa;Di、Do分别表示油管内径、外径,m;Δpi表示油管内压变化量,MPa;Δpo表示环空压力变化量,MPa。

由于取径向向外为正,而油管的内压增加会导致油管径向向外膨胀,所以第一项前为正号;反之,第二项为环空压力的增量,会导致油管径向向内收缩,故取负号。

根据液体热膨胀效应、压缩效应以及理想气体状态方程,环空压力与温度变化引起的环空体积变化的表达式为:

式中ΔVA表示环空总体积变化量,m3;VH表示保护液体积,m3;βt表示保护液体积热膨胀系数,℃-1;ΔT表示温度变化量,℃;βp表示保护液体积压缩系数,MPa-1;T表示氮气柱初始温度,℃;p表示氮气柱初始预留压力,MPa;LN表示氮气柱长度,m;SA表示A环空横截面积,m2。

该式主要包含3项,第1项为井筒温度变化造成的环空保护液体积变化量ΔVAT,第2项为A环空压力变化造成的环空保护液体积变化量ΔVAP,第3项为考虑了理想气体状态方程后,化简出的环空中氮气受温度和压力变化造成的体积变化量。

根据环空总的体积变化量,即可反推油管在仅受环空影响下的径向位移变化量,即

式中ΔDA表示环空体积变化所导致的油管径向位移量,m;Lm表示封隔器下深,m。

根据材料热膨胀理论,油管温度变化引起的油管径向位移变化量的表达式为:

式中r表示油管径向上任意一点,m;ΔDT表示油管随温度变化的径向位移量,m;α表示油管的热膨胀系数,℃-1。

环空流体体积变化所导致的油管径向位移与油管自身体积变化所导致的径向位移在系统达到稳态后应当大小相等方向相反,所以以上3项油管位移变化量应满足式(5)关系:

将各项代入式(5)并化简后可得:

采用迭代的思路对上式进行求解。先设定环空压力变化量Δpo为0,求出一个环空体积变化量ΔVA并代入解出新的Δpo,重复迭代直至Δpo的值趋于稳定,解得最终稳态下环空压力变化量。该计算模型统一了环空注满保护液与加注氮气两种情况,不同情况的计算只需改变式(2)中的氮气柱长度LN的取值,取零即可算得环空注满保护液时的A环空压力变化值,无需单独建立无氮气柱模型。

2 氮气柱控压效果对比

使用上节的计算模型来模拟某强采强注储气库井X在环空注满保护液与加注氮气柱两种状态下的A环空压力变化值。该井各项基础数据如表1所示。

表1 X储气库井基础数据表

根据API RP 90-2006标准的推荐算法,该井A环空带压控制值的确定是取以下各项中的最小者:①生产套管抗内压强度的50%,即32.5 MPa,无水泥固井的空套管处相对薄弱,因此计算抗内压强度时,取无水泥固井的井口位置套管抗内压强度[3,10-12];②内层技术套管抗内压强度的80%;③油管抗挤毁强度的75%,即47.52 MPa;④生产套管的套管头强度的60%,即42.00 MPa;⑤封隔器处生产套管抗内压强度的75%,即38.78 MPa;技术套管抗内压强度的80%,即32.30 MPa。

通过温度场计算模拟,得到其不同产量稳产时A环空温度沿井深方向的分布,取A环空内气液交界处到封隔器的温度(144~156 ℃)为环空保护液温度,取井口到气液交界处的温度(97~110 ℃)为氮气柱温度,油管温度取井口到封隔器的温度(143~155 ℃)。

依据API标准计算得到的环空带压控制值,再结合井身结构参数计算得到的不同条件下的环空带压值,可以推算得出该井的氮气柱长度优化方案[13-14]。

2.1 环空无氮气柱

试计算氮气柱长度为0 m 时不同温度与压力变化组合的环空压力变化量,计算结果如表2所示。当油套环空充满保护液时,井筒温度和油管内压力的变化对环空压力都有一定的影响。相比之下,油管内压力的变化对环空压力值影响不大,而温度的影响较大。每升高10 ℃,环空压力值将增加9 MPa左右。根据实际生产数据,该井一般稳定生产时温度变化量为30~35 ℃,此时环空压力变化量在25 MPa左右。

表2 不同温度与油管压力下的无氮气柱A环空压力表

实际生产时温度压力变化范围与计算接近,误差在可接受范围内。但该井在开关井时的瞬态压力温度变化剧烈,当管柱温度变化到一定程度时,甚至可能导致环空压力变化超过60 MPa,导致管柱断裂、封隔器失效等事故。为了避免这种异常高压,减轻注采作业给封隔器带来的压力,考虑在储气库井环空内注入一定量的氮气来缓解。

2.2 环空有氮气柱

计算注气工况下氮气柱长度为100 m、氮气柱预留压力为2 MPa时不同温度与压力变化组合的环空压力变化量,计算结果如表3所示。

表3 不同温度与油管压力下的有氮气柱A环空压力表

不论是有、无氮气柱,油管内压力变化量对于环空压力变化量的影响相较之温度变化的影响均不明显。故同取油管内压变化量为30 MPa时,温度变化量为5~55 ℃时的环空压力变化量并作图对比(图2)。

通过对比可以看出,相同的井筒温度与油管内压变化组合下,向环空注入一段长度的氮气柱所得到的环空压力变化量远小于环空注满保护液所得到的环空压力变化量。且当环空注入氮气时,环空压力变化量与温度变化的平方成正比。

3 氮气柱优化设计

从图2的环空注满保护液模型与注氮气柱模型的对比计算可以看出,通过向环空注氮气能有效降低A环空压力,减轻环空带压现象。而在此基础上进行氮气柱优化设计,就是要确定氮气初始压力的推荐值与氮气柱长度的合理范围。过短的氮气柱降压效果不佳,而过长的氮气柱会影响保护液防腐效果,所以如何优选氮气柱长度将是这项技术的关键[15-17]。

3.1 初始氮气柱压力优化

初始油管内压力变化量取20 MPa不变,氮气柱长度取100 m,绘制不同温度变化下的氮气柱预留压力与环空压力变化量的关系图(图3)。

从图3中的关系曲线可以看出,初始氮气柱压力越大,环空压力最终变化量越大,两者近似呈线性关系。根据该井环空带压控制值,在图中用浅绿色区域表示未超过控制值的安全区域,故初始氮气柱压力最大不宜超过环空带压控制值的1/3。且初始压力越小,对环空压力变化的影响会更明显,所以应当在现场条件允许的情况下,应取尽量低的初始氮气柱压力。

3.2 氮气柱长度优化

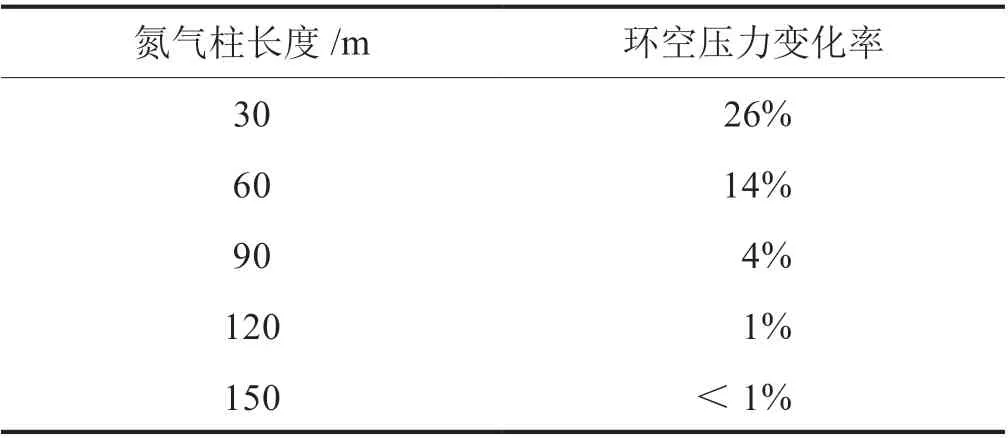

取初始氮气柱长度为30~300 m,初始氮气压力为2 MPa,当油管内压力变化量取20 MPa不变时,分别计算不同氮气柱长度与温度变化组合下的环空压力值(图4)。通过对比计算数据,在此例中,优化的预留氮气柱长度应取封隔器下深的2%~4%。对曲线平均变化值作切线,得到环空压力变化率(表4),根据变化率来判断氮气柱控压能力的强弱。

表4 氮气柱长度与环空压力变化率关系表

由表4可以看出,此井在氮气柱长度介于90~150 m即封隔器下深的2%~4%时,其控压能力突出,超过150 m时,继续加注氮气的控压能力效果不明显。

3.3 氮气优化建议图版

根据理想气体状态方程,氮气柱初始压力与长度满足以下关系,即

式中N表示优化氮气摩尔量,mol;R表示理想气体常数,其值约为8.314 41 J/(mol·K)。

根据氮气优化长度与压力的上下限,即可计算得到不同井深的储气库井控压所需的优化氮气量(转换为标准状况下的体积)的范围,并绘得相应图版(图5)[18-19]。

图5中绿色区域为选择范围,蓝线为氮气体积取值下限,橘黄线为氮气体积取值上限。本文中的储气库井封隔器下深为4 244 m,则由图可得该井氮气体积最佳取值范围为180~440 m3。

4 结论

通过讨论储气库井A环空压力与各个主要影响因素的关系,得到一套优化方法,结论如下:

1)储气库井油套环空压力与油管内压、井筒温度成正相关,其中油管内压力变化引起的环空压力变化量远小于温度变化所带来的影响,所以温度变化为生产过程中的主要影响因素。

2)密闭环空压力对温度变化极为敏感,环空带压现象也十分明显。向环空注入一定长度的氮气柱可以有效降低环空压力值,管控环空带压问题,防止因环空压力过高所导致的安全事故。

3)初始氮气柱预留压力也会影响环空压力。预留压力越大,环空压力也就越大,所以氮气柱预留压力不应超过A环空带压控制值的1/3,且应当在条件允许的情况下尽量减小预留压力。

4)初始氮气柱长度越长,环空压力变化量越小,但过长的氮气柱对环空压力控制的影响效果不明显,且会降低环空保护液防腐性能。故考虑实际生产需求,建议选取封隔器下深的2%~4%作为预留氮气柱长度。