电厂烟气脱硫吸收塔浆液氯离子浓度异常分析及调控措施

2021-07-15王军昌屈朝霞

王军昌,屈朝霞

(晋能控股山西科学技术研究院有限公司电力能源科学技术研究院山西太原03000)

1 基本现状

火力发电厂为了实现环保达标排放,烟气脱硫一般采用石灰石/石灰-石膏法烟气脱硫技术,一般由吸收剂制备系统、烟气吸收及氧化系统、脱硫副产物处置系统、脱硫废水处理系统、烟气系统、自控和在线监测系统等组成。锅炉烟气经进口挡板门进入脱硫增压风机,通过烟气换热器后进入吸收塔,洗涤脱硫后的烟气经除雾器除去带出的小液滴,再通过烟气换热器从烟囱排放[2]。脱硫副产物经过旋流器、真空皮带脱水机脱水成为脱水石膏。吸收塔的浆液品质是保证脱硫效果最主要因素,吸收塔内浆液氯离子含量增大时,将会对脱硫系统运行产生很大影响,一方面会导致吸收塔内浆液品质恶化,严重时浆液会超泡溢流,影响脱硫效率;另一方面浆液氯离子增大,会造成吸收塔内部设备的腐蚀,对设备造成损坏。所以脱硫浆液氯离子增大时,及时查找原因采取措施,降低浆液氯离子含量,以下就以现场实例来说明脱硫氯离子增大时原因查找和采取的措施。

2 系统运行情况及存在的问题

2.1 系统运行情况

某电厂每台机组脱硫设计二级吸收塔,一级吸收塔直径14 m,高度31.5 m,含2 层喷淋层,二级吸收塔直径13 m,高度35.79 m,含3 层喷淋层。一级脱硫效率81%,二级脱硫效率99.2%,脱硫后烟气二氧化硫含量完全达到环保排放标准要求。正常运行时,主要监测浆液主要监测项目和控制指标如下[1]表1:

表1 浆液主要监测项目和控制指标

正常运行时浆液氯离子含量最大约10 000 mg/L,各项指标控制在合格范围内。

2.2 存在的问题

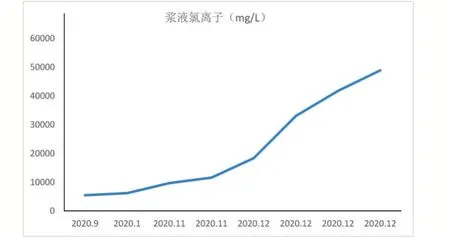

从2020.12 开始浆液氯含量逐渐有增大趋势,12月份脱硫浆液氯离子最大达到40 000 mg/L以上,浆液氯离子含量变化趋势见图1。

图1 浆液氯离子含量随时间段变化趋势

现场初步分析:1.补水氯离子含量较大,补水氯离子最大2 300 mg/L,补水氯离子较大,是浆液氯离子大的原因之一;2.脱硫排污量小,脱硫规程规定,2台机组脱硫废水量设计是每天200 t左右,实际废水量是每天排100 t,合计仅有4 m3/h,严重偏小。现场调整:1.调整脱硫补水水源,保持补水氯离子200 mg/L以下;2.增大脱硫废水的量,脱硫废水量增大到每天300 t 左右。经过调整后,脱硫浆液氯离子含量下降30 000 mg/L左右,还是偏大,所以现场需要进一步查找原因。

3 原因排查及分析

3.1 主要化验及分析

石灰石-石膏法脱硫系统氯化物来源于吸收剂、补充水及煤。吸收剂石灰石氯离子含量一般为0.01%,脱硫工艺水中氯离子含量一般为200 mg/L 左右,最大的可达1 000 mg/L 左右,合计含量0.02%~0.1%,煤中的含量氯量一般在0.1%左右,某些高灰份煤氯离子含量最大可达0.4%,氯在煤中主要以无机形态存在,如氯化钾、氯化钙、氯化镁等。所以补充水和煤是脱硫氯离子的主要来源。

分析化验燃煤中的氯离子含量,干煤中氯离子含量基本没有,而湿煤中氯离子含量5.2%,现场调查湿煤氯离子大主要是由于煤矿在煤中加入防冻液所致。

3.2 现场用煤和工艺水分别对浆液氯离子的影响计算

3.2.1 现场用煤对脱硫氯离子的影响。

经过调查,火车煤里面掺有防冻液(主要成份是氯化钙和氯化镁),煤里面从12月份开始掺防冻液,每3 000 t煤里面掺防冻液大约30 t。研究分析分以下几个步骤:

⑴成份监测。1月25日,取防冻液的原液样品,监测其主要成份:氯离子含量约279 000 mg/L、钙离子含量约180 000 mg/L、镁离子含量约110 400 mg/L、水中油含量为0。

⑵防冻液中氯离子燃烧转换。据资料显示,氯化钙在高温下会发生两种反应:

①与氧气反应,此反应趋势很小,一般情况下可以忽略不计;

2CaCl2+O2=2CaO+2Cl2

②与空气中的水份反应,由湿度决定,反应趋势很大,有水就必然反应:

CaCl2+H2O=CaO+2HCl

锅炉燃烧烟气温度在700℃以上,烟气湿度10%左右,有利于促进反应②的进行,带入脱硫中的氯主要形态是氯化物。

⑶烟气中氯离子的携带量。据研究资料显示烟气中氯离子约占煤燃烧析出氯离子的97%。电厂2台机组每天烧煤量约8 000 t,掺配防冻液约80 t,防冻液的密度约1.262 8 t/m3。

由此计算:

①每天烧防冻液的体积数(m3):80 吨/1.262 8 t/m3=63.4 m3,合计是63 400 L;

②每天煤燃烧后析出的氯离子量(mg):63 400 L×279 000 mg/L=1.77×1 010 mg,合计是17.7 t;

③每天烟气中携带的氯离子量(吨):17.7 t×0.97=17.1 t。

⑷烟气中带入脱硫浆液中的氯离子浓度。电厂除尘器采用电除尘,脱硫采用石灰石石膏湿法脱硫技术。根据计算可知,烟气经过除尘器后,约有3%氯离子带入到脱硫中去(引用西安热工研究院研制的计算方法),脱硫浆液对氯离子的吸收率约有90%,所以每天带入脱硫浆液中去的氯离子量0.46 t。2 台机组的浆液量有5 500 t(密度1 100 kg/m3),每天烟气带入氯离子在浆液中形成浓度约92 mg/L(静态、无循环)。

3.2.2 工艺水对脱硫氯离子的影响

表2 脱硫工艺水氯离子含量的监测数据见

脱硫工艺水氯离子含量平均160 mg/L,2台机组每天补水总量约1 700 t,计算工艺水对脱硫氯离子影响为:(1 700 m3×103 L×160 mg/L)/5 000×103 L=54 mg/L。每天补水带入氯离子在浆液中形成浓度约54 mg/L(静态、无循环)。

3.2.3 总结

由此脱硫浆液中的氯离子含量,约37%是工艺水带入的,约63%是燃煤带入的。

4 结论及采取的措施

由以上分析可得,脱硫浆液氯离子含量高主要原因是燃煤中掺有大量的防冻液,其次是近期水处理再生频繁,再生废除水补至脱硫所致。建议现场采取以下措施。

(1)降低煤中的防冻液使用量。通过试验,改进防冻液的使用方式,有必要时再加入。

(2)保持脱硫工艺水氯离子含量稳定在200 mg/L以下。废水作为工艺水,在补入脱硫前,先要进行一个全厂废水的水质平衡,如精处理再生后,先贮存起来,待和反渗透浓排水或其它低氯离子含量的水混合后,再补给脱硫使用。

(3)在石膏没有综合利用前提下,不投运石膏冲洗水,尽量提高石膏带走氯离子量。

(4)增大脱硫废水的使用量。增大拌灰、拌渣的使用量,提前考虑脱硫废水零排放改造。

通过调整,脱硫补水氯离子含量保持平稳,在100 mg/L~200 mg/L 之间,煤中的防冻液加入量也逐渐减少,脱硫浆液的氯离子含量也逐渐降下来了,变化趋势见图2。

图2 浆液氯离子含量随时间段变化趋势

可见,以后遇到浆液氯离子增大的问题,我们可以象前面论述的方法一样查找原因采取措施,最终将氯离子降到合格范围内,确保设备的安全稳定运行。